Область техники

Данное изобретение относится к токоприемникам/электродам батарей и способам изготовления токоприемников/электродов.

Уровень техники

С конца XIX века коммерческие свинцово-кислотные батареи, батарейные электроды изготавливались из проклеенных пластин. Подобные пластины, называемые токоприемниками, традиционно имеют подложку из пористой матрицы, наподобие металлической решетки. Обычно это решетка из свинцового сплава, отверстия в которой заполнены электроактивной пастой наподобие смеси красного свинца и 33% раствора серной кислоты. Процесс нанесения пасты на матрицу называется «пастированием». Используемый в тексте термин «матрица» относится к базовой конструкции токоприемника, на который наносится электроактивная паста. Подобная матрица может быть частично охарактеризована или классифицирована по своей удельной площади поверхности, как правило измеряемой в м2/м3. Термины «основное вещество» и «подложка матрицы» относятся к пористому веществу, из которого сделана матрица.

Недавно были предприняты попытки найти неметаллические подложки матрицы, которые более подходят для токоприемников, чем свинцовые решетки. Это проводилось с целью найти прочную, легкую пористую подложку, способную удерживать электроактивную пасту в агрессивной внешней среде и при эксплуатационных условиях широкого диапазона применения батарей. Келли (Kelley) и другие в патенте США №6,979,513 («Келли») приводят описание углеродного пеноматериала для изготовления батарейного токоприемника. Гвендж (Gyenge) и другие в патенте США №7,060,391 («Гвендж») демонстрируют, как использовать углеродный пеноматериал, выделенный со слоем свинцовооловянного сплава при изготовлении токоприемника для свинцово-кислотных батарей.

Указанные устройства могут повысить коэффициент использования положительно активной массы и удельную энергию батареи. Тем не менее для улучшения распределения электрического тока и усиления прочности конструкции в современных токоприемниках типа Келли и Гвенджа применяются рамки и(или) соединительные элементы («язычки») из литого свинца или свинцового сплава. Подобные свинцовые рамки и(или) язычки относительно тяжелые, что сводит на нет любые экономии веса, возможные при использовании углеродного пеноматериала, и следовательно, рост удельной мощности на фоне практического отсутствия улучшения удельной энергии фактически отсутствует или является отрицательным. Аналогично, современные токоприемники никелево-металлогидридных батарей относительно тяжелые.

Дополнительным недостатком является то, что углеродный пеноматериал хрупкий и непрочный, что затрудняет процессы изготовления типа обмазки пастой и сборки батареи. Например, в то время как матрица из углеродного пеноматериала гораздо легче по весу, чем матрица на металлической основе, из-за необходимости обеспечивать целостность и прочность углеродного пеноматериала, токоприемники типа Гвенджа из углеродного пеноматериала должны быть толще токоприемников с традиционной свинцовой решеткой. Следовательно, количество подобных толстых токоприемников, способных размещаться в параллельном или последовательном соединении, фактически меньше чем в батарее с традиционной свинцовой решеткой. Это означает, что у свинцово-кислотных батарей с токоприемниками типа Гвенджа удельная мощность меньше, чем у традиционных свинцово-кислотных батарей.

Специалистам также известны недостатки различных типов токоприемников. Например, у металлофольговых токоприемников, используемых в настоящее время, литий-ионовые батареи обладают, по крайней мере, двумя недостатками: 1) низким объемом загрузки катодного материала, с учетом того, что у батареи очень тонкий слой катодного материала, нанесенного на металлический токоприемник, что ограничивает вместимость батареи; и 2) высоким риском электротеплового пробоя из-за плохой электропроводности катодного материала наподобие Li-CoO2, Li-MnO2 и Li-FePO4. Электротепловой пробой может произойти, например, при смешивании микроскопической примеси наподобие меди или никеля внутри катодного материала, который может сходиться в одной точке, приводя к значительному электрическому замыканию и проявлению значительного объема тока между положительной и отрицательной пластиной.

Из предыдущего обсуждения очевидна необходимость получения матрицы из сверхлегкого материала, однако, обладающей достаточной жесткостью и прочностью для использования в качестве основы токоприемника. Соответственно, настоящее изобретение касается новой многослойной токопроводящей матрицы (МТМ) для токоприемника, обеспечивающей повышенную удельную энергию и электропроводность батареи, а также ее повышенную безопасность.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Далее приводится краткое описание изобретения для объяснения некоторых специфических терминов, использованных в тексте документа. Матричная подложка, то есть то, из чего сделана матрица, вырезается в рамочную часть (рамку) и корпусную часть (корпус). Как правило, рамка включает в себя «язычок», также называемый «соединительным элементом». Рамка и корпус собираются в матрицу. Рамка также может включать в себя одну-две полоски, проходящие через корпус. Матрица обрабатывается токопроводящим материалом. Из-за различий в удельной площади поверхности или из-за способа или количества наносимого токопроводящего материала, после его нанесения, корпус и рамка матрицы будут иметь различную электропроводность. Подобная матрица далее именуется «многослойной токопроводящей матрицей» или «МТМ». Как только матрица становится токопроводящей, она представляет собой эквивалент токоприемника, и таким образом, ее также будет правильно именовать «токоприемником на основе «МТМ». Токоприемник на основе МТМ трансформируется в электрод посредством нанесения электроактивной пасты для заполнения пор матрицы. В зависимости от матричного вещества, подобное пастирование может выполняться после обработки матрицы связующим слоем. После соответствующей пропитки, обрезания и обработки токоприемник превращается в электрод. В зависимости от используемых процессов и материалов, электрод может быть задействован в качестве анода или катода во множестве различных типов батарей, включая свинцовые, литий-ионовые, и никель-металлогидридные.

Таким образом, получается многослойная токопроводящая матрица, которая может послужить в качестве основы токоприемника, а, значит, электродов (анодов и катодов). МТМ состоит из сверхлегкой подложки типа сетчатого полиуретанового пеноматериала (СПУА) с пропиткой токопроводящим материалом. Затем, на токопроводящую матрицу или токоприемник произвольно наносится слой металла или металлического сплава для склеивания в электроактивную пасту. Преимущество матрицы СПУА состоит в более высокой удельной площади поверхности, однако она легче матриц традиционных токоприемников, включая токоприемники с матрицей из углеродного пеноматериала.

МТМ по изобретению может иметь, по крайней мере, две области отличающиеся друг от друга в том, что одна область, как правило, рамка, является более прочной и жесткой, чем корпус. Это обеспечивает токоприемнику необходимую дополнительную силу для поддержания своей структурной прочности. Рамка и корпус также могут иметь разную удельную электропроводность, которая у рамки выше, чем у корпуса. Подобная разница в электропроводности повышает функциональные параметры электрода, и, таким образом, батареи. Предпочтительно, рамка составляет единое целое с язычком, выступающим за пределы рамки для электрического сопряжения ряда токоприемников. Таким образом, отсутствует необходимость крепления язычка к токоприемнику, как это требуется в случае с токоприемниками, известными на сегодняшний день. Если не оговаривается иное, для упрощенного описания, термины «рамка» и «рамочная область» включают в себя и язычок.

Удельная площадь поверхности различных областей МТМ определяет электропроводность участков матрицы, как только матрица покрывается электропроводным материалом. Обнаружилось, что при разумном выборе и подготовке полимерного матричного вещества, как раскрывается ниже, если участок рамки матрицы имеет высокую удельную площадь поверхности по отношению к ее корпусу, токопроводящие свойства повысятся, и, в тоже время, рамка будет толще и жестче чем корпус. Следовательно, подобная рамка усиливает распределение электрического тока через электрод и одновременно обеспечивает прочность конструкции электрода. Это позволяет исключить необходимость в традиционных рамках на свинцовой основе. Подобные преимущества могут быть усилены, если на рамке есть одна и более полосок, проходящих через корпус, как объясняется далее.

Также, далее приводится способ изготовления токоприемника на основе МТМ. Одним из вариантов способа является: (а) изготовление первой части для рамки, включая язычок из матричной подложки, наподобие СПУА, (b) изготовление второй части для корпуса из матричного вещества, с удельной площадью поверхности корпуса большей или равной удельной площади поверхности рамки, и (с) прикрепление рамки к корпуса для образования матрицы с рамкой вокруг корпуса, при этом, удельная площадь поверхности рамки и корпуса отличаются друг от друга. Подобная МТМ преобразуется на токоприемник посредством нанесения токопроводящего материала на матрицу для получения токоприемника с разной электропроводностью на различных участках в зависимости от их удельной площади поверхности. Подобный токоприемник может быть преобразован в электрод посредством покрытия матрицы связующим материалом для увеличения химической связи электроактивной пасты, и склеивания собранной рамки и корпуса матрицы с помощью пасты для получения электрода с различной электропроводностью в рамочной и корпуса. В общем, максимальное преимущество достигается в том случае, когда электропроводность рамки выше, чем у корпуса.

Одним альтернативным вариантом способа изготовления токоприемника на основе МТМ является: (а) формирование первой части для рамки, включая язычок из подложки матрицы, (b) формирование второй части для корпуса из подложки матрицы посредством ее вырезания при практически аналогичных внешних размерах, что и у рамочной части, (с) наложение рамки и корпуса посредством соединения лицевых сторон рамки и корпуса, (а) прессование рамки и корпуса для получения МТМ, в которой участок рамки имеет более высокую удельную площадь поверхности, чем участок корпуса, и (е) нанесение электрически токопроводящего материала на матрицу для получения токоприемника, в котором электропроводность рамки выше, чем у корпуса. Подобный токоприемник может быть изготовлен способом, описанным в предыдущем параграфе и, более подробно, далее.

Еще один альтернативный способ изготовления токоприемника на основе МТМ заключается в следующем: (а) формирование первой части из подложки матрицы, (б) сгибание в ширину одного или более краев подложки для получения двойной толщины краев в два слоя, (в) прорезании одного двуслойного края для изготовления язычка, (г) спрессовании обоих слоев по краям для формирования рамочной области (сложенный участок) и корпуса (участок без сгиба), где участок рамки имеет более высокую удельную площадь поверхности, чем участок корпуса, (д) нанесение токопроводящего материала на матрицу для получения токоприемника, в котором электропроводность рамки выше, чем у корпуса.

Получение токопроводящего подложка матрицы возможно с помощью ряда известных способов. Одним из примеров может послужить отложение соли металлов посредством кислотного травления поверхности матрицы с последующей электролизной металлизацией. Альтернативным способом, при котором матричное веществе можно сделать токопроводящим, является напыление токопроводящего покрытия или плазменное напыление его поверхности. Еще в одном примере применяется карбонизация матричного вещества. Указанные способы могут быть выполнены по-разному для корпуса и для рамки, чтобы получить или увеличить различия в их электропроводности.

Для повышения химической связи пасты на матричном веществе, металл или его сплав может быть нанесен одним из многих имеющихся способов, таких как электролизная металлизация, металлизация электролитическим способом, литьевое формование и экструдирование, и химическое парофазное осаждение. Пастирование токоприемника может быть выполнено известными в области техники способами.

Преимущества электрода на основе МТМ в соответствии с изобретением многочисленны, но они особенно очевидны в отношении удельной мощности относительно, например, электродов из углеродного пеноматериала. Для свинцовой батареи, изобретение будет способствовать снижению общей массы батареи, улучшению прочности конструкции и увеличению удельной энергии и удельной мощности. В то время как КПД существующих электродов из углеродных пеноматериалов отстает от КПД традиционных свинцовых электродов, электроды на основе МТМ по настоящему изобретению демонстрируют значительно улучшенное КПД электродов из углеродных пеноматериалов и свинцовых электродов.

В литий-ионовой батарее электрод на основе МТМ настоящего изобретения улучшает объем загрузки катодного активного материала, повышает емкость батареи и усиливает электрический контакт между токоприемником и катодным материалом, тем самым снижая риск электротеплового пробоя. Для никель-металлогидридной батареи, МТМ данного изобретения приводит к снижению расхода никеля.

Настоящее изобретение может быть реализовано в других специфических сферах нанесения и типах батарей с сохранением своих основных характеристик.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Чтобы четко понять преимущества изобретения, далее приводится более конкретное описание изобретения со ссылкой на конкретные модификации, проиллюстрированные в прилагаемых рисунках. Следует понимать, что данные рисунки отражают только типовые модификации изобретения и наилучший известный заявителю способ производства и использования изобретения.

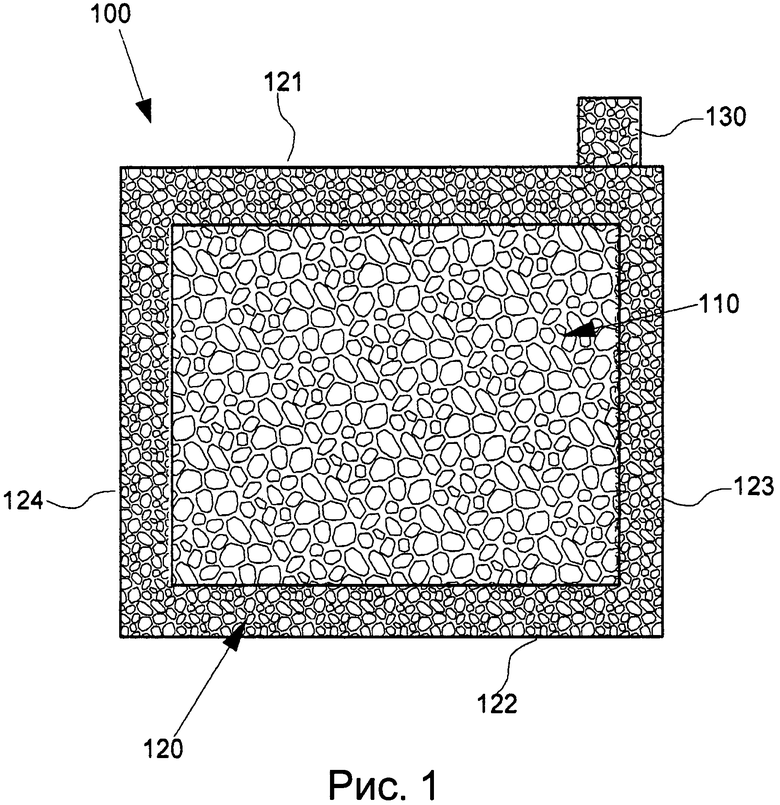

РИС.1 - вертикальная проекция однокамерного варианта МТМ в соответствии с настоящим изобретением.

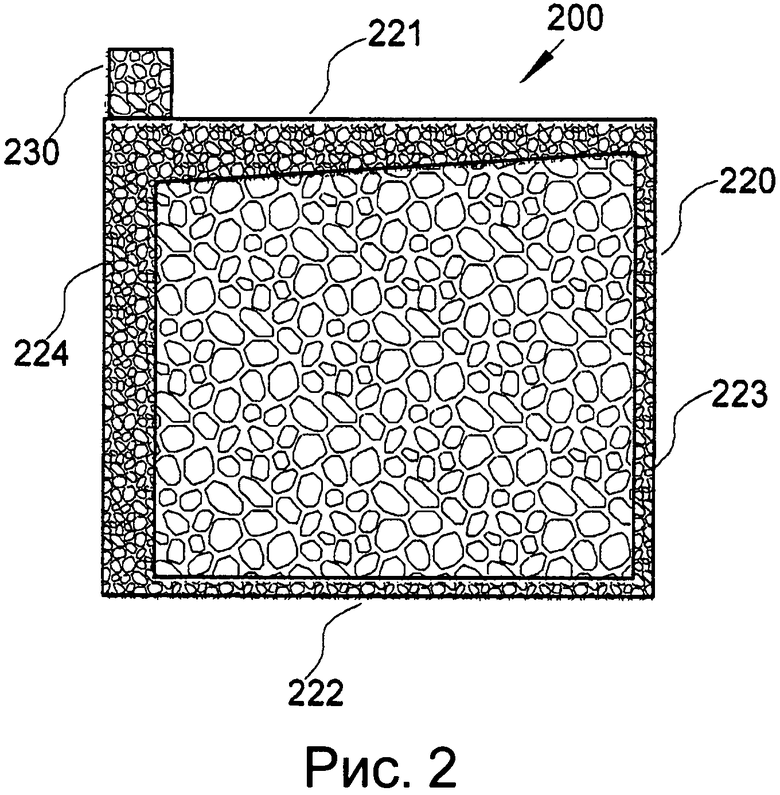

РИС.2 - разрез альтернативного однокамерного варианта МТМ в соответствии с настоящим изобретением.

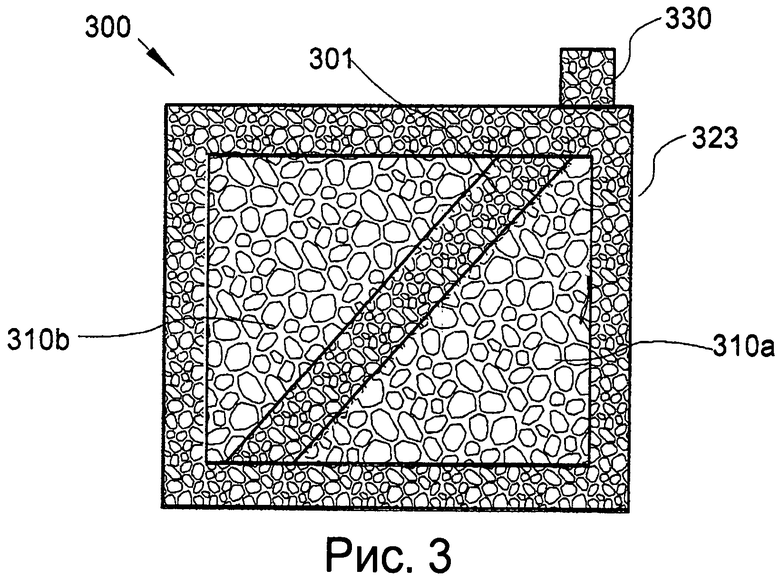

РИС.3 - разрез модификации трехкамерного варианта МТМ в соответствии с настоящим изобретением.

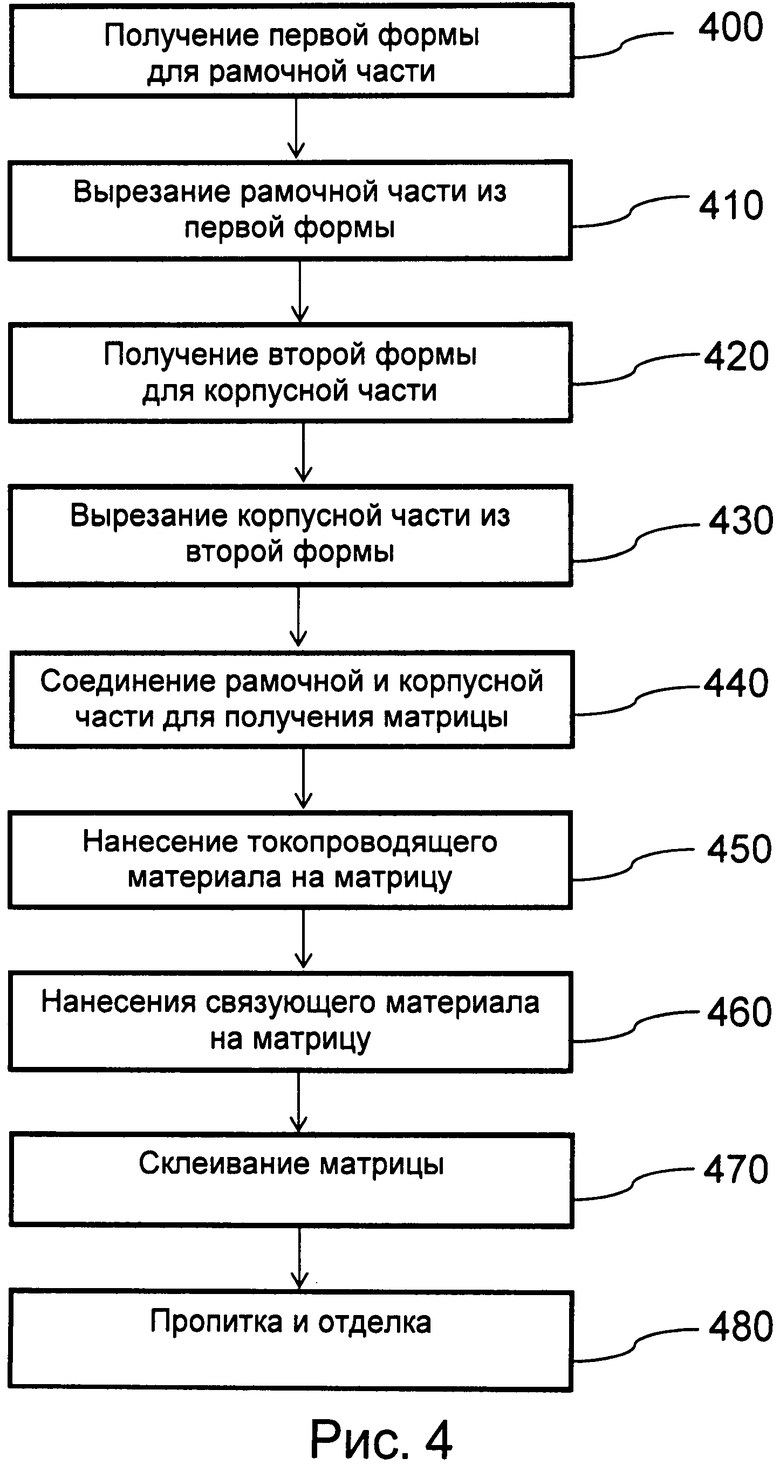

РИС.4 - принципиальная схема варианта способа для изготовления электрода на основе МТМ в соответствии с настоящим изобретением.

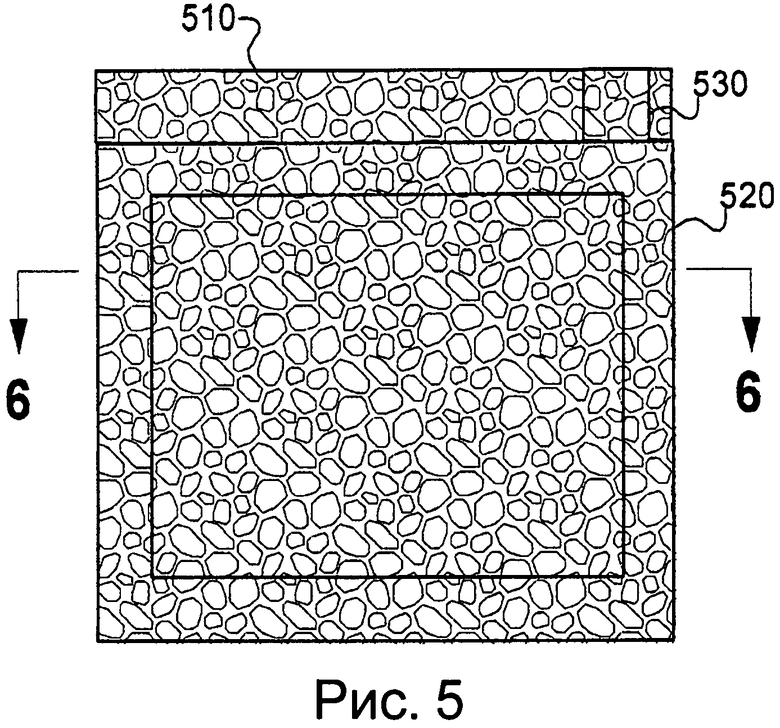

РИС.5 - схема рамочной части, совмещенной с центральной частью во время изготовления МТМ в соответствии с настоящим изобретением.

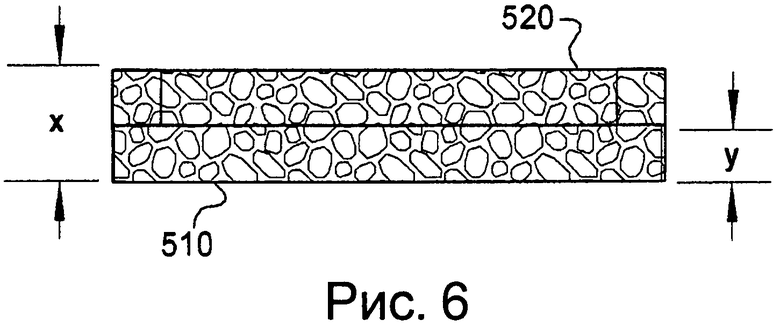

РИС.6 - проекция РИС.5.

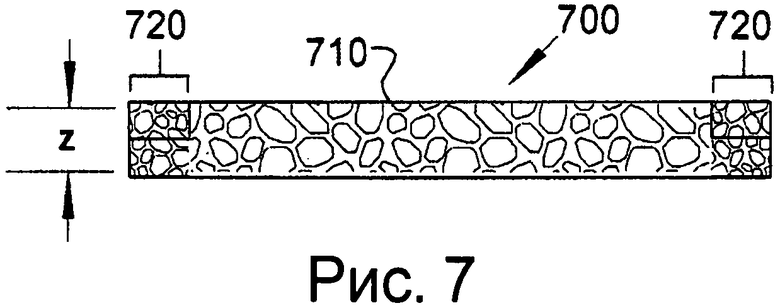

РИС.7 - проекция РИС.6 после спрессования рамочной части в корпусную часть.

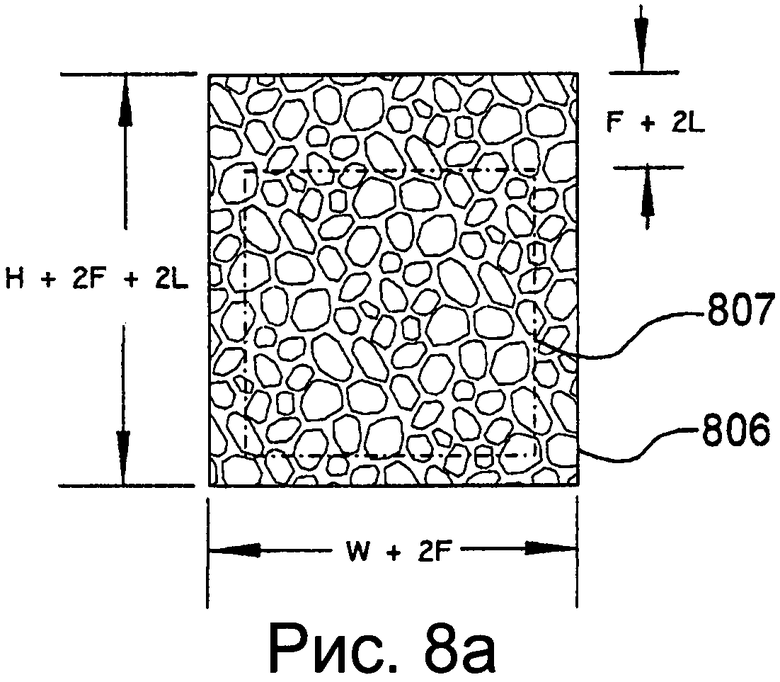

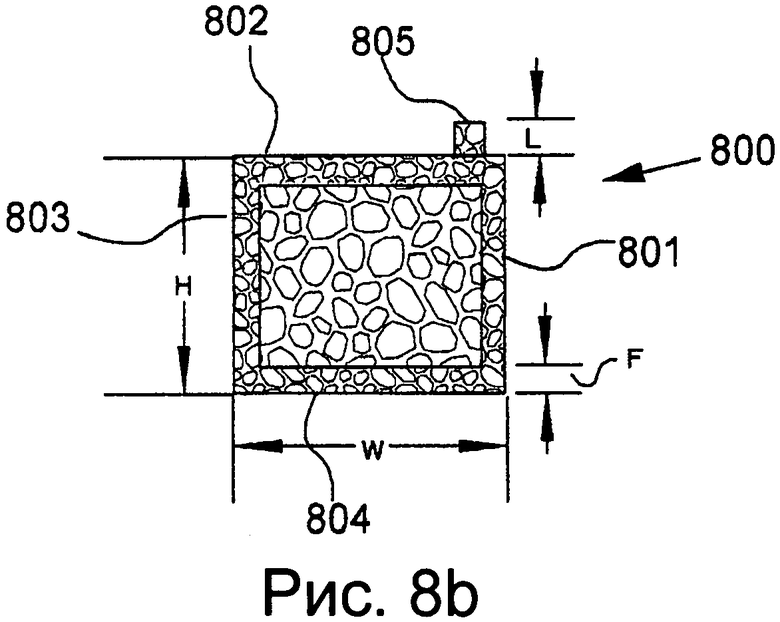

РИС.8а-с - монтажная схема МТМ, изготовленной в соответствии с изобретением, посредством сгибания краев для получения рамки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ссылки на элементы, шаги, характеристики и преимущества в данном документе в отношении конкретной модификации не означают, что подобные элементы, шаги, характеристики и преимущества применимы только к данной модификации или ко всем модификациям. Наоборот, это означает, что конкретный элемент, шаг, характеристика или преимущество, описанное в связи с модификацией, включены, по крайней мере, в одну подобную модификацию. Для точности описания и во избежание затруднения понимания многих ранее неизвестных аспектов изобретения, хорошо известные в области структуры, материалы или операции детально не показываются и не описываются.

РИС.1 - иллюстрация однокамерной модификации МТМ 100 в соответствии с настоящим изобретением. Матрица имеет две четко выраженные области как показано с помощью различных шаблонов заполнения: корпус 110 и рамка 120. Рамка и корпус изготовлены из двух частей подложки матрицы наподобие СПУА, вырезанной и соединенной вместе, как описывается далее в Разделе «Способы». Собранная МТМ представляет собой единую, неизменную конструкцию, состоящую, по крайней мере, из двух областей с разной удельной площадью поверхности, в результате чего каждая из двух областей имеет разную электропроводность, как описывается далее. В силу своей более высокой удельной площади поверхности, рамка более прочная и жесткая чем корпус.

Хотя изобретение подходит к батареям абсолютно любой формы, рамка, показанная на РИС.1, прямоугольной формы, с верхом 121, низом 122 и сторонами 123, 124. Термин «верх», «низ» и «сторона» или «стороны» касаются пространственного положения рисунков для четкого понимания представляемой информации. Указанные термины не ограничительные и не обязательно касаются пространственного положения рамки или батареи в режиме эксплуатации.

Язычок 130 выступает из рамки и является его частью в плане того, что она является физическим и электрическим продолжением рамки. Предпочтительнее иметь язычок и рамку из одной и той же части подложки матрицы, вырезанной по нужному размеру и форме. Также хорошо известна функция язычков обеспечивать непрерывное электрическое соединение между смежными токоприемниками. До данного изобретения язычка возникала необходимость изготавливать отдельно от токоприемника и соединять двумя различными трудоемкими способами, типа точечной сварки, литья и т.п. Новым полезным аспектом настоящего изобретения является вырезание рамки и язычка из обыкновенной формы материала подложки для получения единой рамочной части с язычком, и таким образом, избавляясь от отдельных трудоемких действий по соединению отдельной язычка с токоприемником.

На РИС.1-3 собранная матрица МТМ имеет прямоугольный профиль; тем не менее настоящее изобретение подходит к любым заготовкам. Как правило, толщина матрицы значительно меньше ширины или длины.

Любое матричное вещество или сочетание веществ может быть использовано, если они способствуют получению областей различной электропроводности. Предпочтительнее иметь подложку матрицы СПУА, которая хорошо известна и имеет множество применений. В предпочтительном варианте СПУА, клетки, полученные посредством удаления мембраны, полностью открыты, оставляя в целостности только скелетную структуру. Процессы изготовления подобных СПУА хорошо известны.

Полиуретан является не токопроводящим материалом, следовательно, токопроводящее покрытие отлагается на матрицу СПУА. Тип покрытия будет определяться сферой применения. Например, при применении в свинцово-кислотной батарее токоприемника предпочтительнее иметь покрытие из свинцового сплава. При применении токоприемника в литий-ионовой батарее, предпочтительным решением, возможно, явится никелевое покрытие. В некоторых применениях, возможно, наиболее полезным применять различные типы электропокрытия рамки и корпуса, или применять покрытие различной толщины. Целью является определить или увеличить разницу в электропроводности между указанными областями.

Как отмечено выше, электрически активная паста применяется для заполнения полостей матрицы. Состав пасты варьируется в зависимости от типа батареи. Например, для свинцово-кислотных батарей предпочтительнее использовать свинцовую пасту, пасту из окиси свинца или свинцового сплава. Для литий-ионовой батареи предпочтительнее использовать пасту из литированного оксида кобальта для положительного токоприемника и пасту из литированного углерода для отрицательного токоприемника. В зависимости от подложки матрицы, как правило, желательно или необходимо предварительно обработать матрицу до склеивания для повышения химической связи пасты на матрицу. Далее приводятся примеры подобной предварительной обработки.

Посредством манипулирования удельной площади поверхности различных областей матрицы может значительно повысить прочность и работу токоприемника. Например, если удельная площадь поверхности первой области матрицы (корпуса) 110 меньше удельной площади поверхности второй области (рамки) 120 и язычка 130, электропроводность рамки/язычка будет выше, чем у корпуса.

Например, в предпочитаемой модификации МТМ для свинцово-кислотной батареи, удельная площадь поверхности корпуса 110 может находиться в диапазоне 1340-3280 м2/м3, а удельная площадь поверхности рамки 120 и язычка 130 может находиться в диапазоне 2680-6560 м2/м3. Для литий-ионовой батареи, удельная площадь поверхности корпус будет в общем выше, чем у свинцово-кислотных батарей, например, в диапазоне 4750-6890 м2/м3 и приблизительно в два раза больше чем у области рамки/язычка. В целом, я обнаружил, что оптимальным соотношением удельной площади поверхности корпуса к рамке составляет 1:2, однако оптимальное соотношение по каждому конкретному применению можно легко определить без ненужного экспериментирования со стороны тех кто ознакомился с приведенной в настоящем документе информацией.

Размеры МТМ, несомненно, будут зависеть от технических характеристик батарей. В большинстве случаев, ожидается, что толщина МТМ будет находиться в диапазоне 0.3-0.8 мм для литий-ионовых батарей и 1.6-3.5 мм для свинцово-кислотных батарей многократного цикла глубокого разряда-заряда. Рамка и корпус в собранной матрице фактически одинаковой толщины. Данные измерения, конечно, приведены лишь в качестве примера. Такие параметры как поровая толщина, удельная площадь поверхности, толщина, ширина и длина матрицы будут диктоваться непосредственно используемыми материалами и техническими условиями применения.

На РИС.2 показана одна из модификаций матрицы МТМ 200, собранной в соответствии с настоящим изобретением. Данная модификация отличается от изображенной на РИС.1 по отношению к размерам и форме сторон рамки 220. Например, верхняя часть рамки 221 имеет неровный полигональный профиль, постепенно расширяясь от правого края к левому краю, где находится язычок 230. Данная характеристика обеспечивает снижение веса относительно модификации РИС.1 и повышенную коррозионную стойкость на участке самой высокой концентрации тока, то есть, зоны входа и выхода тока в язычке 230. На РИС.2 также иллюстрируется то, что стороны 222, 223, 224 рамки могут быть различной ширины. При выборе ширины сторон рамки, возможно, повысить электропроводность посредством увеличения ширины стороны 224, которая соприкасается с язычком 230, относительно низа 222 и стороны 223.

На РИС.3 показана модификация матрицы МТМ 300, в которой область корпуса матрицы 310 разделена на множество подобластей с низкой удельной площадью поверхности 310а, 310b с помощью высокого барьера удельной площади поверхности, а именно, полосы 301. Полоса является частью рамки и проходит диагонально из угла рамки 323 самого дальнего от язычка 330 до угла рамки ближайшего к язычку. Преимущество подобного пространственного разделения корпуса заключается в том, что оно способствует улучшению тока и характеристик потенциального распределения в корпусе, особенно в случае проектирования больших токоприемников. Обеспечение диагонального разделения полос как показано на РИС.3 усиливает прохождение тока до язычка 330 из самой дальней части токоприемника. Полоса, стороны рамки и язычок имеют аналогичную удельную площадь поверхности и, таким образом, будут иметь аналогичную электропроводность после обработки матрицы для повышения электропроводности. Полосы с другим пространственным положением также имеют свои преимущества. Например, две вертикально ориентированные полосы на рисунке разделяют корпус на три подобласти.

Способы изготовления матрицы МТМ

РИС.4 представляет собой общую схему модификацию способа изготовления матрицы МТМ и электрода в соответствии с настоящим изобретением. Схему следует рассматривать в сочетании с РИС.1. Хотя шаги метода изображены в определенном логическом порядке для облегчения описания, фактическое производство МТМ и электрода может производиться параллельно и необязательно в описываемом порядке.

В Шаге 400 демонстрируется получение формы для рамочной части, включая язычок. Заготовка изготовлена, например, из СПУА с удельной площадью поверхности, именуемой в тексте «удельная площадь поверхности рамки».

Заготовка рамки вырезается 410, например, с помощью специального ножа, для получения рамки с язычком. Рамка формирует полую или пустую область для получения корпуса 110.

В Шаге 420 показана заготовка СПУА для изготовления корпуса. Удельная площадь поверхности корпуса меньше удельной площади поверхности рамки. Хотя корпус и рамка не обязательно изготавливаются из того же типа подложки матрицы, у такого варианта есть серьезные преимущества.

Корпус вырезается 430 по размеру, практически аналогичному размеру полой области рамки. Толщина корпуса и рамки практически аналогичны.

В Шаге 440 корпус и рамка соединяются для образования собранной матрицы, при этом корпус заполняет пустотную область рамки. Данный шаг можно выполнить с помощью термальной, физической или химической плавки корпуса и рамки, процессами, хорошо известными в данной области. В результате получается матрица РИС.1 с двумя областями; корпусом и рамкой/язычком, при этом удельная площадь поверхности корпуса меньше, чем у рамки. Как сразу будет видно, шаг вырезания и соединения могут быть легко приспособлены для получения более сложных матриц, наподобие тех, что показаны на РИС.2, 3.

В Шаге 450 собранная матрица, состоящая из корпуса, рамки и язычка, проходит обработку токопроводящим материалом. Известны различные типы обработки, их обсуждение приводится далее. Возможно альтернативное покрытие язычка свинцом для усиления ее прочности. В конце данного шага МТМ преобразовывается в многослойный токопроводящий токоприемник с двумя отличительными областями, характеризующимися разной удельной площадью поверхности и электропроводностью.

В Шаге 460 на подложку матрицы наносится связующий материал для усиления эффекта химической связи электроактивной пасты в суровых условиях эксплуатации батареи. Различные варианты данного шага известны и обсуждаются ниже. Данный шаг может быть произвольным, в зависимости от применяемого типа пасты и подложка матрицы.

В Шаге 470 МТМ обмазан электроактивной пастой, наподобие одной из описанных выше, и в Шаге 480, пастированный токоприемник вулканизируется, и проводятся завершающие действия (обрезание краев) для получения электрода, готового для сборки в батарею.

Порядок шагов, показанный на РИС.4, носит иллюстративный характер и не является исчерпывающим. Например, обработка вещества матрицы токопроводящим материалом может проводиться до сборки частей в матрицу. Также отмечается, что в то время как термин «многослойная токопроводящая матрица» наиболее точно отражает собранную матрицу после применения токопроводящего материала в Шаге 450, термин также касается собранной матрицы с потенциалом стать многослойной и токопроводящей в силу наличия ряда областей с разной удельной площадью поверхности.

В другом типовом примере, шаги 400-440 могут быть изменены таким образом, что корпус и рамка вырезаются из одной и той же подложки матрицы и первоначально имеют одинаковую удельную площадь поверхности. Данный способ показан на РИС.5-7.

Рамочная часть 520 вырезается из формы подложки. Рамочная часть включает в себя рамку и язычок 530. Корпус первоначально вырезается в виде прямоугольника 510, ширина которого равняется ширине рамки, а высота прямоугольника равна высоте рамки + высота язычка. Наиболее удобно когда обе части вырезаются из одного и того же основного вещества, желательно СПУА. Хотя конкретные параметры определяются при конкретном применении в отношении настоящей модификации, толщина каждой части определяется в 3 мм, удельная площадь поверхности каждой части - 1400 м2/м3.

Две части налагаются, друг на друга, как показано на РИС.5, при этом рамочная часть 520 налагается на корпус 510 таким образом, чтобы лицевая сторона рамочной части помещалась на лицевую сторону корпуса при совмещении низа и сторон краев.

На РИС.6 показана боковая проекция двух частей на данный момент в процессе, где рамочная часть 520 помещается на корпус 510. Общая толщина (х) двух частей - 6 мм, обе части толщиной (у) 3 мм. Затем, рамку сжимают вниз 520 в края корпуса 510. При подобном сжатии общая толщина (х) 6 мм по краям в единую однородную толщину (z) около 3 мм, как показано на РИС.7.

Следовательно, удельная площадь поверхности корпуса 710 остается фактически той же самой, 1400 м2/М3, в то время как удельная площадь поверхности рамки 720 приблизительно удвоена. В результате матрица 700 равномерной толщины около 3 мм (z) и с центральной частью 710, окруженной рамкой 720. Корпус 710 сохраняет первоначальную толщину и удельную площадь поверхности 510, соответственно 3 мм и 1400 м2/м3. Тем не менее, так как рамка спрессована в края корпуса, удельная площадь поверхности рамочной области 720 увеличена до приблизительно 2800 м2/м3. Следовательно, при обработке матрицы электропроводным материалом, электропроводность рамки и язычка будет выше, чем у корпуса.

После процесса прессования, как описано выше, рамка и корпус соединяются вместе с помощью термальных или химических процессов. Итоговая матрица фактически показана и описана на РИС.1.

Приведенные ранее и указываемые далее конкретные параметры типа толщины и удельной площади поверхности, представлены лишь в качестве примеров, только чтобы полностью разъяснить суть изобретения.

А. Альтернативные способы изготовления рамочной области МТМ

Первичная задача в формировании рамочной области матрицы состоит в том, что рамочная область должна иметь более высокую удельную площадь поверхности и, поэтому быть жестче и прочнее корпуса. Выше объяснялось, как изготовить подобную рамку из двух отдельных частей подложки матрицы, вырезанной в виде рамки и корпуса, далее спрессованных вместе. Специалистам в данной области после ознакомления с указанной информацией будет очевидно, что указанную задачу можно выполнить несколькими способами.

Ссылаясь на РИС.8а-8с, в данном примере необходимо изготовить прямоугольник МТМ 800 с общей шириной (Ш) и высоты (В). В данном примере простой пример, ширина рамки (Р) равносторонняя. Тем не менее, способ легко адаптировать для производства рамки с различной шириной на каждой стороне. МТМ включает в себя язычок 805, выступающую за пределы верхнего края на определенную длину (Д). Термины «верх» 802, «низ» 804 и «вертикальные стороны» 801, 803 относятся к пространственному положению МТМ на рисунках.

Указанную матрицу МТМ можно изготовить из одного листа подложки матрицы размером выше номинального 806, как показано на РИС.8b. Термин «размер выше номинального» означает, что 1) ширина листа равняется ширине окончательной МТМ (Ш) + сумма ширин (Ф) противоположных вертикальных боковых рамок, и 2) высота листа равняется высоте (В) окончательной МТМ + сумма ширин (Ф) верхней и нижней рамки плюс двойное расстояние длины (Д), на которую язычок простирается за пределы МТМ. Данные размеры указаны на РИС.8b.

Лист размером выше номинального конвертируется в МТМ с помощью сгибания краев листа вдоль прямоугольника, указанного 807. Вертикальные боковые грани и нижний край сгибаются внутрь на ширину рамки (Ф). Верхний край листа сгибается внутрь на количество, равное Ф+2Д. Данные сгибы образуют прямоугольник с двуслойными краями. После сгиба верхнего края, язычок формируется посредством вырезания излишков подложки по линиям 808, указанным на РИС.8с. Далее, края спрессовываются описанным выше способом. В зависимости от подложки и условий, возможно, будет лучше склеить двойные слоя вместе до спрессования. Таким образом, с помощью данного способа одного листа подложка матрицы получается нужная МТМ, в которой рамка и язычок имеют более высокую удельную площадь поверхности, чем корпус.

В. Подготовка подложки матрицы и получение МТМ

Для свинцово-кислотной батареи используются две формы подложки СПУА с удельной площадью поверхности около 1340 м2/м3. Размеры (высота х ширина х толщина) первой подложки - 20 см × 30 см × 3 мм, соответственно. Размеры второй подложки - 20 см × 30 см × 5 мм, то есть единственная разница в размерах обеих подложек заключается в том, что вторая подложка на 2 мм толще первой.

Обе подложки помещаются на 30 секунд в 95% раствор по весу фурилового спирта и 5% по весу щавелевой кислоты. Они удаляются из раствора, и любые излишки смываются удобным способом, например с использованием валков.

Вторая подложка вырезается с помощью штанцевого ножа по форме рамочной части 520, в которую входит язычок. Затем, рамка/язычок размещается на верхнюю часть первой подложки, затем обе спрессовываются на толщину 3.0 мм. Спрессованные листы помещаются в печь на два часа при температуре 200 градусов Цельсия. При этом две секции выплавляются в единую матрицу однородной толщины и удельной площади поверхности корпуса около 1340 м2/м3 и рамки - около 2680 м2/м3. Когда собранная матрица обрабатывается электрическим токопроводящим материалом, получается токоприемник на основе МТМ.

Следует подчеркнуть, что указанные действия позволяют включить язычок в токоприемник более легко, эффективно и дешевле, чем существующие способы. С учетом многочисленных и обременительных шагов, необходимых для прикрепления язычка на токоприемник, наподобие точечной сварки, литья или склейки, это является немалым преимуществом.

С. Методика повышения электропроводности подложки матрицы СПУА

Существуют различные способы повышения электропроводности матрицы СПУА до шага склейки. Описание трех подобных способов приводится далее.

Во-первых, электропроводность поверхности матрицы может быть повышена с помощью очистки, травления и электролизной металлизации матрицы в данном порядке. Лист СПУА помещается в раствор 10% ацетата свинца в ледяной - уксусной кислоте при комнатной температуре приблизительно на две минуты. Затем, лист вынимается из раствора, и любые излишки раствора удаляются в ходе промывки. Затем, лист помещается в раствор 50 г на литр дихромата калия в смесь 75% воды по весу и 25% по весу 98% раствора серной кислоты на одну минуту. После этого лист вынимается из смеси и промывается. Затем, лист помещается в раствор 3 г на литр борогидрида калия и воды приблизительно на 20 минут. Затем, лист снова промывается и далее покрывается никелем или медью по методу химического восстановления или гальванизируется медью, серебром, свинцом, кадмием или сплавами с использованием растворов для химического нанесения покрытий, хорошо известных в области гальванопокрытий. Теперь лист готов для вырезания, соединения и пастирования, как описывается выше.

Вторым способом повышения электропроводности исходного материала СПУА является напыление полиуретановой поверхности металлическим веществом, типа серебра, никеля, меди или электропроводного спрея на основе графита никеля. Подобный спрей широко применяется в электронной промышленности. Электропроводные спреи на основе серебра широко известны и доступны в продаже. СПУА можно сначала промыть водой, а затем высушить в печи при температуре до 50°С. затем, поверхность СПУА опрыскивается электропроводным спреем на основе серебра в чистой среде.

Третьим способом повышения электропроводности матрицы СПУА является помещение СПУА на 30 секунд в смесь 5% по весу п-толуоловой сульфокислоты и 95% по весу фурфурилового алкоголя, изъятие СПУА из смеси, удаление из него всех излишков раствора, с последующей воздушной сушкой пропитанного СПУА в течение приблизительно двух часов, чтобы за счет фурфурила образовались мостиковые связи с получением фуранопласта. Далее СПУА помещается в высокотемпературную печь инертных газов на 1 час при температуре 1100 градусов Цельсия для преобразования СПУА в стекловидный углерод.

Отмечается, что данные способы, с помощью которых матрицы становятся электрически токопроводящими, равномерно применяются на всю собранную МТМ. Тем не менее в определенных ситуациях, возможно предпочтительнее применять разное количество или типы электрически токопроводящего материала на корпус и рамку для повышения разницы в электрической проводимости.

D. Способы покрытия матрицы СПУА

В зависимости от химического состава батареи, металл или металлический сплав может быть применен на матрицу СПУА, чтобы сформировать связующую поверхность для электроактивной пасты. Это возможно достичь различными способами, три из которых описываются ниже.

Во-первых, в качестве примера применения литий-ионовой батареи, до обмазки пастой, никель применяется на СПУА матрицу с помощью хорошо известных методов и растворов химического никелирования.

Во-вторых, для свинцово-кислотных или свинцово-силикатных батарей, покрытие матрицы СПУА можно осуществлять с помощью гальванизации свинцом или свинцовыми сплавами. Соответствующие растворы электроосаждения из свинца и свинцовых сплавов хорошо известны и могут быть получены из многочисленных коммерческих источников.

В-третьих, применение металлов или металлических сплавов возможно посредством литьевого формования металла(ЛФМ), который представляет собой производственный процесс, сочетающий в себе универсальность литья пластмассы под давлением с прочностью и монолитностью металла. В одной модификации процесс ЛФМ для применения никеля на матрицу СПУА включает в себя помещение матрицы в форму, которая далее вставляется в формовочный станок аналогичный тому, что используется для стандартного процесса литья под давлением, обеспечение формовочного станка мелкодисперсного порошка никеля в сочетании с полимерными связующими веществами, которые позволяют осуществлять литье металла в форму, эксплуатацию формовочного станка и, после формовки, удаление связующих веществ с помощью растворителей и термального процесса. Мелкодисперсный порошок никеля спекается при достаточно высокой температуре для связи частиц, но не для плавки никеля. Спекшийся никель покрывает токопроводящую поверхность матрицы СПУА.

Е. Результаты

Предыдущая информация демонстрирует возможные способы изготовления электрод на основе МТМ в соответствии с настоящим изобретением. Далее приводятся данные сравнительного анализа, которые показывают, каким образом характеристики свинцово-кислотных батарей усовершенствуются при применении многослойных токопроводящих электродов типа СПУА к углеродному пеноматериалу и традиционным свинцовым электродам.

В Примере 1 проводится сравнение двух 12 В батарей емкостью 12 амп. часов (А*ч) и 100 А*ч. Емкость каждой батареи основывалась на заряде 12 В при периоде разрядки 10 часов (С/10). Проводился сравнительный анализ свинцово-кислотных батарей, использующих прототип электродов на основе МТМ, полученных в соответствии с настоящим изобретением и батарей на электродах из углеродного пеноматериала и традиционных свинцово-кислотных батарей. Сравнительные данные по электродам для обеих емкостей батарей приведены в ТАБЛ.1 и 2, соответственно, где «Хар.» означает характеристики, «Угл. пеноматериал» - токоприемник из углеродного пеноматериала, «Трад.» - традиционный токоприемник; «ПАМ» - положительно активную массу; «Исп.» - использование; «Вч/кг» - ватт час/кг,«В/кг» - ватт/кг.

В другом примере МТМ с рамкой и язычком в корпусе была изготовлена, как приводится выше, для свинцово-кислотной батареи 12 В 100 А*ч. Размеры МТМ - 185 мм × 152 мм × 2 мм (высота × ширина × толщина). СПУА выполнен токопроводящим посредством очистки и кислотного травления поверхности матрицы с последующей электролизной металлизацией и электросаждением свинцом, как описано выше. Вес данного токоприемника измерялся в конце каждого изготовления и составлял 20 гм с непроводящей ток подложкой СПУА, 22 гм после покрытия собранной МТМ токопроводящим материалом, и 85 гм после нанесения электролитического покрытия на матрицу. Это сопоставимо с весом 115 гм для традиционного свинцового токоприемника аналогичных размеров.

Предпочтительные варианты модификаций, приведенных в настоящем документе, следует считать иллюстративными и не ограничивающими изобретение, которое следует рассматривать согласно формуле, подлежащей истолкованию с учетом эквивалентов.

Изобретение относится к электротехнике. Технический результат - повышение прочности матрицы. В заявке раскрывается информация по многослойной токопроводящей матрице (МТМ) для токоприемника/электрода и способу ее производства. МТМ включает в себя рамку, предпочтительно, с язычком, рамка и корпус желательно выполнены из одной и той же подложки из сетчатого полимерного пенного материала. Удельная площадь поверхности рамки выше удельной площади поверхности корпуса, что делает ее более жесткой и прочной при соединении корпуса и рамки вместе для образования матрицы. Для формирования токоприемника на матрицу наносится электрически токопроводящий материал. Альтернативно возможно применение связующего материала. На токоприемник наносится электроактивная паста. В итоге, электроды на основе МТМ становятся сверхлегкими и могут быть использованы в качестве анодов или катодов в свинцовой, литий-ионовой и никель-металлогидридной батарее для улучшения их КПД. 6 н. и 15 з.п. ф-лы, 2 табл., 8 ил.

1. Многослойная токопроводящая матрица (МСМ) для токоприемника, содержащая

пористую подложку, имеющую

- первую область, имеющую поры,

- вторую область, имеющую поры,

при этом по меньшей мере часть второй области образует рамку вокруг первой области, а электропроводность второй области выше, чем у первой области.

2. Матрица по п. 1, у которой вторая область включает в себя язычок.

3. Матрица по п. 1, у которой вторая область включает, по крайней мере, одну полосу, проходящую через первую область, которая разделяется этой полосой, по крайней мере, на две подобласти.

4. Матрица по п. 1, у которой удельная электропроводность первой и второй области определяется по относительной удельной площади поверхности указанных областей.

5. Матрица по п. 1, у которой, по крайней мере, одна из областей выполнена из полимера.

6. Матрица по п. 5, у которой полимер представляет собой сетчатый полиуретановый пеноматериал.

7. Матрица по п. 1, у которой, по крайней мере, одна из областей выполнена из углеродного пеноматериала.

8. Электрод, состоящий из следующих компонентов:

а. токоприемник, включающий:

i. матрицу, содержащую пористую подложку, которая включает первую область, имеющую поры, и вторую область, имеющую поры; и

ii. токопроводящее покрытие, нанесенное на матрицу; и,

b. электроактивная паста, наносимая на токоприемник,

при этом по меньшей мере часть второй области образует рамку вокруг первой области, а электропроводность второй области матрицы выше, чем у первой области.

9. Электрод по п. 8, дополнительно содержащий связующий материал, который усиливает адгезию электроактивной пасты к матрице.

10. Электрод по п. 8, у которого вторая область содержит язычок.

11. Электрод по п. 8, у которого вторая область дополнительно содержит одну или более полос, проходящих через указанную первую область, при этом первая область разделяется полосой или полосами, по крайней мере, на две подобласти.

12. Батарея, содержащая, по крайней мере, один электрод по любому из пп. 8-11.

13. Способ получения многослойной токопроводящей матрицы по п. 1, включающий в себя:

(a) образование подложки, у которой вторая область имеет более высокую удельную площадь поверхности, чем первая область,

(b) нанесение электрически токопроводящего вещества на подложку, при этом электропроводность второй области выше, чем у первой.

14. Способ по п. 13, где образование подложки (шаг а) состоит из следующих операций:

(a1) формирование первой части из первой заготовки, имеющей первую удельную площадь поверхности;

(а2) формирование второй части из второй заготовки, имеющей вторую удельную площадь поверхности, при этом вторая удельная площадь поверхности выше первой удельной площади поверхности; и

(а3) соединение первой части со второй частью для формирования подложки, в которой первая часть представляет собой первую область, а вторая часть представляет собой вторую область.

15. Способ по п. 14, где формирование второй части (шаг а2) включает прорезание второй заготовки так, что вторая часть формирует рамку вокруг первой части, и где соединение частей (шаг а3) заключается в размещении второй части вокруг первой части.

16. Способ по п. 14, где образование подложки (шаг а) включает в себя:

изготовление рамки из заготовки подложки, и

изготовление корпуса из заготовки подложки, причем рамка и корпус имеют по существу одинаковую ширину и высоту; и размещение рамки на корпусе, последующее прессование рамки и корпуса вместе для образования второй области, при этом неспрессованная часть корпуса образует первую область.

17. Способ по п. 14, где образование подложки (шаг а) включает: загибание краев листа подложки внутрь для формирования двухслойной области по краям листа подложки, и

спрессование двухслойной области для формирования второй области подложки, при этом неспрессованная область подложки образует первую область подложки.

18. Способ по п. 17, дополнительно включающий вырезание части листа подложки с одного загнутого конца для формирования язычка.

19. Многослойная токопроводящая матрица (МСМ) для токоприемника, содержащая

пористую подложку из пеноматериала, имеющую

- первую область, имеющую поры и первое значение удельной площади поверхности, и

- вторую область, имеющую поры второе значение удельной площади поверхности,

при этом по меньшей мере часть второй области образует рамку вокруг первой области, а электропроводность второй области выше, чем у первой области.

20. Матрица по п. 20, в которой пористый пеноматериал представляет собой сетчатый пенополиуретан (СПУА).

21. Электрод, состоящий из следующих компонентов:

a. токоприемник, включающий:

i. матрицу, содержащую пористую подложку из пеноматериала, которая включает первую область, имеющую поры и первое значение удельной площади поверхности, и вторую область, имеющую поры и второе значение удельной площади поверхности; и

ii. токопроводящее покрытие матрицы; и, при этом по меньшей мере часть второй области образует рамку вокруг первой области, а электропроводность второй области матрицы выше, чем у первой области;

b. электроактивная паста, наносимая на токоприемник.

| US7060391 A1, 12.05 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ, СОДЕРЖАЩАЯ ТОКОПРИЕМНИКИ ИЗ ПЕНОУГЛЕРОДА | 2003 |

|

RU2309488C2 |

| КИНОПРОЕКТОР | 1935 |

|

SU46130A1 |

| US6060198 А, 09.05.2000 | |||

| US7341806 A1, 24.06.2004 | |||

Авторы

Даты

2015-08-10—Публикация

2010-01-05—Подача