I

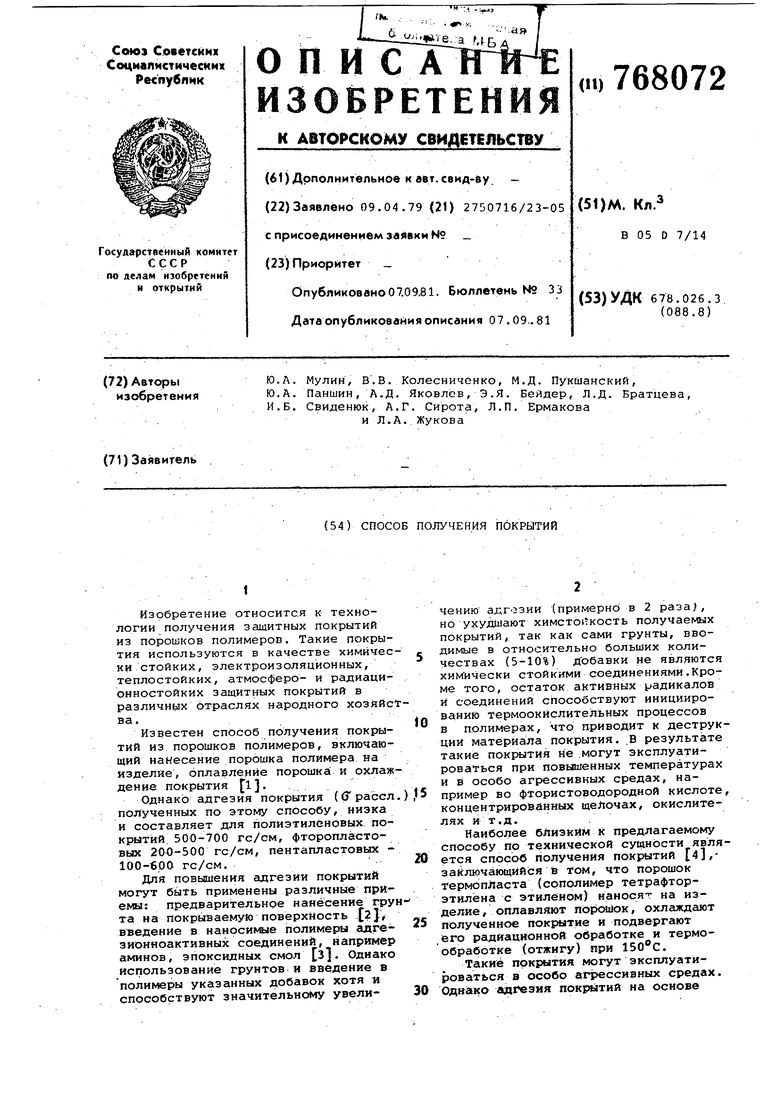

Изобретение относится к технологии получения защитных покрытий из порошков полимеров. Такие покрытия используются в качестве химически стойких, электроизоляционных, теплостойких, атмосферо- и радиационностойких защитных покрытий в различных отраслях народного хозяйства.. .

Известен способ получения покрытий из порошков полимеров, включающий нанесение порошка полимера на изделие, оплавление порошка и охлаждение покрытия

Однако адгезия покрытия (Орассл.) полученных по этому способу, низка и составляет для полиэтиленовых покрытий; 500-700 ГС/см, фторопластевых 200-500 ГС/см, пентапластовых 100-600 ГС/см.

Для повышения адгезии покрытий могут быть применены различные приемы: предварительное нанесение грунта на покрываемую поверхность J, введение в наносимые полимеры гшгеэионноактивных соединений, например аминов, эпоксидных смол З. Однако использование грунтов и введение в полимеры указанных добавок хотя и способствуют значительному увеличению адгззии (примерно в 2 раза), но ухудшают химсто1:кость получаемых покрытий, так как сами грунты, вво димые в относительно больших коли чествах (5-10%) дЪбавки не являются химически стойкими соединениями.Кроме того, остаток активных радикалов и соединений способствуют иницииро.- ванию термоокйслитеЛьных процессов

. в полимерах, что приводит к деструкции материала покрытия. В результате такие покрытия не .могут эксплуатироваться при повышенных температурах и в особо агрессивных средах, на,15 пример во фтористоводородной кислоте, концентрированных щелочах, окислителях и т.д.

Наиболее близким к предлагаемому способу по технической сущности являй) ется спосо 5 получения покрытий 4J,заключающййся в том, что порошок термопласта (сополимер тетрафторэтилёна с этиленом) наносят на изделие , оплавляют nbpotuoK, охлаждают

25 полученное покрвятие и подвергают его радиационной обработке и термообработке (отжигу) при 150 С.

Такие покрытия могут эксплуатироваться в особо агрессивных средах.

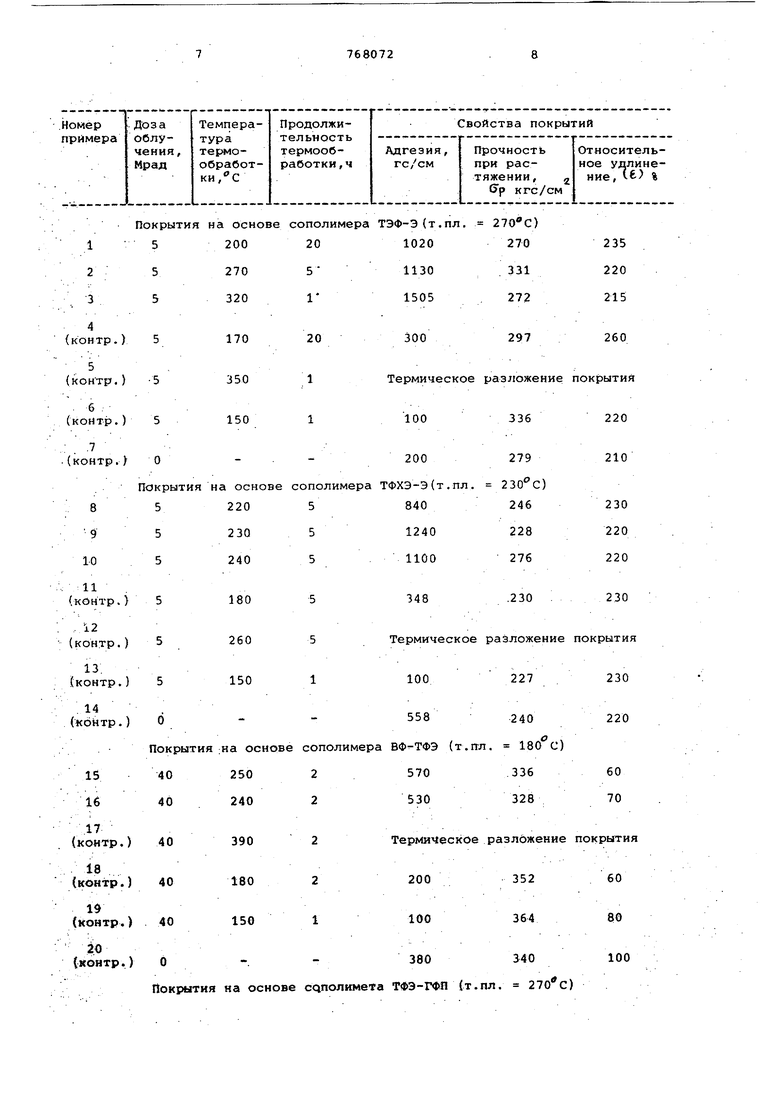

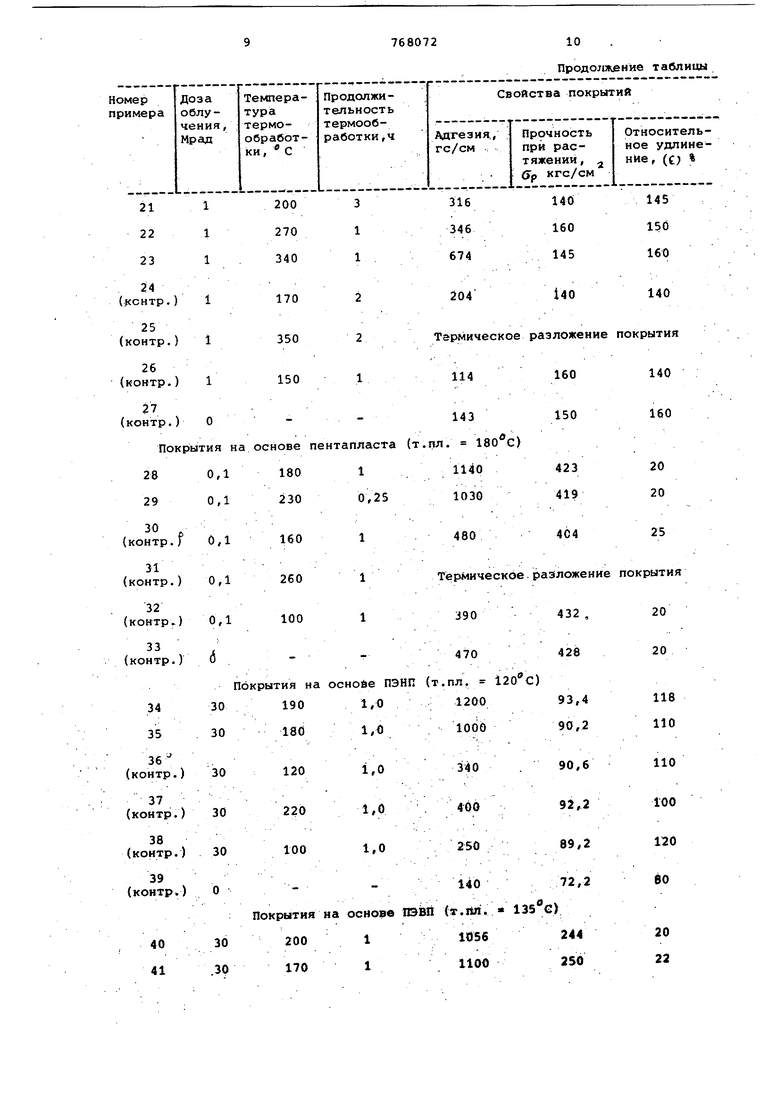

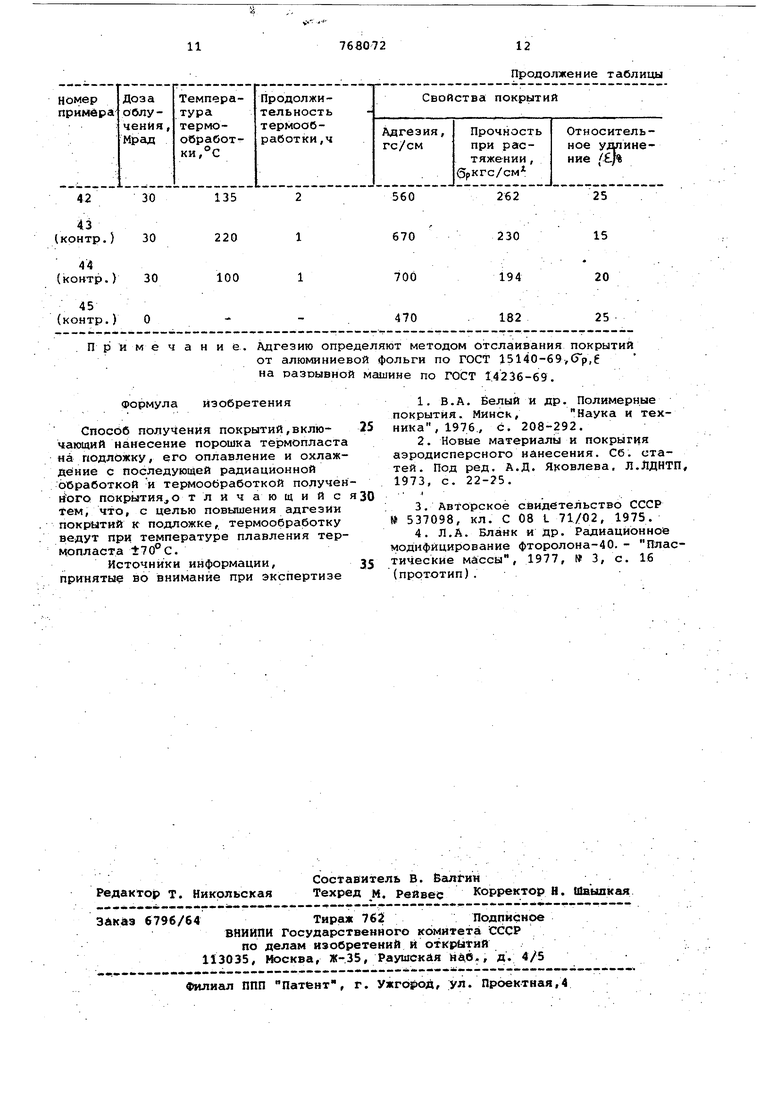

30 OM iaiKO на основе фторполимеров снижается при облучени в 5-40 раз по сравнению с исходной, а пентапластовых - в 1,2 раза, в результате чего срок службы таких покрытий невелик. Исключение составляют покрытия на основе полиэтилена (ПЭ), облучение которых с последующим отжигом при 100°С позволяет повысить адгезию в 1,5-2 раза. Однако, хотя адгезия полиэтиленового покрытия, облученно го и отожженного при увеличивается, по абсолютному значению оНа невысока и составляет, например, дл полиэтилена низкой плотности 250 ГС/см, что недостаточно для при менения покрытий и условиях значитеЛьных температурных перепадов при эксплуатации в агрессивных средах. Целью изобретения является повышение адгезии покрытий к подложке. Для достижения указанной цели в способе получения покрытий, включаю щем нанесение порошка термопласта на подложку, его оплавление и охлаж дение с последующей радиационной об работкой и термообработкой полученного покрытия, термообработку ведут при температуре плавления термоплас та t70C.. Ука: анным способом можно получат из сополимеров тетрафторэтилена с этиленом (ТФЭ-Э), тетрафторэтилена с гексафторпропиленом (ТФЭ-ГФП), трифторхлорэтилена с эти леном (ТФХЭ-Э), винилиденфторида с тетрафторэтиленом (ВФ-ТФЭ), пентапласта( полиэтилена низкой (ПЭНП) и высокой (ПЭВП) плотности и других полимеров. Ниже приводятся необходимые температуры термообработки покрытий после их облучения в зависимости от типа полимера. сополимер (т.пл.С) Т.пл., ТФЭ-Э (270)200-320 ТФЭ-ГФП (270)200-340 ТФХЭ-Э(230)220-240 ВФ-ТФЭ (180)240-250 Пентапласт (180)180-230 ПЭНП (120)180-190 ПЭВП (135) 170-200 Примеры 1-3,4-6 (контроль иые) . Алюминиевую фольгу, толщиной 50 м натягивают на стальную пластину раз мером 5x50x100 мм, обезжиривают аце тоном и помещают в электрошкаф для предварительного нагрева. Пластину с Фольгой нагревают и помещают в ванну с кипящим слоем сополимера ТФЭ-Э (размер частиц 0,05-0,4 мм; т.пл. 270 С) на 20 с. Полученный Порошковый слой оплавляют при темпе ратуре в течение 20 мин, посл чего наносят еще 3 слоя, помещая пластину с фольгой после оплавления а ванну с кипящим слоем. Последни слой оплавляют при в течение 60 мин и охлаждают на воздухе. Фольгу с покрытием снимают с пластины и подвергают J-облучению при комнатной температуре в среде аргона с использованием источника излучения Со. Доза облучения составляла 5 Мрад. Затем проводят термообработку покрытия при 150-350 с И охлаждают на воздухе. Толщи.на полученного покрытия составляет 300-350 мкм. Пример 7 (контрольный). Опыт проводят аналогично примерам 1-6, но без оСлученйя и термообработки . П р м е р ы 8-10,11-13 (контрольные ) . Покрытие наносят аналогично примерам 1-6, но применяют порошок сополимера ТФХЭ-Э (размер частиц 0,05-0,4 мм, т.пл. 230°С), температура предварительного нагрева плас тины с фольгой , выдержка в кипящем слое 5 с, температура оплавления . Доза облучения 5 Мрад. Термообработку облученных покрытий проводят при 150-260с. Пример 14 (контрольный). Опыт проводят аналогично примерам 1-6, но без облучения и термообработки. Примеры 15-16,17-19 (контрольные) . Покрытие наносят аналогично примерам 1-6, но применяют порошок сополимера ВФ-ТФЭ (размер частиц 0,05-0,4 мм, т.пл. 180°С), температура предварительного нагрева пластины с фольгой 320°С выдержка в кипящем слое 5 с температура оплавления 260С. Доза облучения 40 Мрад. Термообработку облученных покрь тий проводят при 150-300с.. Пример 20 (контрольный). Опыт проводят аналогично примерам 1-6, но без облучения и термообработки. Примеры 21-23, 24-26 (контрольные) . Покрытие наносят аналогично примерам 1-6, но применяют порошок сополимера ТФЭ-ГФП (размер частиц 0,05-0,4 мм, т.пл. 270 с), температура предварительного нагрева пластины с фоЛгой , выдержка в кипящем слое 5с, температура оплавления , продолжительность оплавления каждого слоя 30 мин. Доза облучения 1 Мрад. Термообработку облученных покрытий проводят При 150-350 С. П t и м е р 27 (контрольный) . Опыт проводили аналогично примерам 1-6, но без облучения и термообработки. Примеры 28-29, 30-32 (контрольные). Покрытие наносят аналогично при, меоам 1-6, но применяют порошок пентапласта (размер частиц 0,050,4 мм, т.пл. ), температура предварительного нагрева образца с фольгой , вьщержка в кипящем слое 10 с, температура оплавления 240 С, продолжительность оплавления каждого слоя 30 мин. Доза облучения 0,1 Мрад. После облучения прово дят термообработку покрытий при 100 . Пример 33 (контрольный). Опыт проводят аналогично примерам 1-6, но без облучения и термообработки. П р им еры 34-35, 36-38 (кон трольные) Покрытие наносят аналогично примерам :1-6, но применяют порошок ПЭНП (размер частиц 0,2-0,4 мм, т.пл. 120с) , температура предварительного нагрева пластины с фольгой 22СРс, выдержка в кипящем слое 5 с, температура оплавления 200с. Доза облучения 30 Мрад, Термообработку облученных покрытий про водят 100-220с. Пример 39 (контрольный). Опыт проводят аналогично примера 1-6, но без облучения и термообрабо ки. Примеры 40-41, 42-44 (контрольные). Покрытие наносят аналогично примерам 1-6, но применяют порошок ПЭВ (размерсастиц О ,1-0 ,4 мм, т.пл.) температура предварительного нагрев , выдержка в кипящем слое 5 с, температура оплавления . Доза блучения 30 Мрад, термообработку обученных покрытий проводят при 100220с. Пример 45 (контрольный). Опыт проводят аналогично примерам 1-6, но без облучения и термообработки. Режимы термообработки и свойства полученных покрытий, приведены в таблице. Как следует из таблицы, адгезия полимерных покрытий, полученных по предлагаемому способу, увеличивается при сохранении физико-механических свойств: для сополимера ТФЭ-Э - в 10-15 раз, для сополимера ТФХЭ-Э в 8-12 раз, для сополимера ВФ-ТФЭ в 5 раз, для сополимера ТФЭ-ГФЭ - в 4-5 раз, для пентапласта - в 3,0 раза, для ПЭНП - в 4,5 раз, для ПЭВП в 1,5 раза. Достигнутый положительный эффект получен без введения в полимеры посторонних добавок и без применения грунтов. Предлагаемый способ позволяет получать покрытия, стойкие к особо агрессивным средам и имеющие высокую адгезию к защищаемой поверхности Сочетание таких свойств обеспечит значительное повышение срока службы химической аппаратуры, защищенной покрытия, полученными по предлагаемому способу.

Покрытия на основе сополимера ТЭФ-Э(т.пл, )

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования изделий из термопластов | 1987 |

|

SU1418060A1 |

| Способ получения нерастворимого фторполимерного катализатора, содержащего боковые кислотные группы | 1990 |

|

SU1812184A1 |

| СПОСОБ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОРОШКОВОГО ПОКРЫТИЯ В КАЧЕСТВЕ ГРУНТОВОЧНОГО СЛОЯ И ВЕРХНЕГО ПОКРЫВНОГО СЛОЯ | 2008 |

|

RU2464107C2 |

| Способ получения антиадгезионного покрытия | 1986 |

|

SU1497199A1 |

| Способ получения органической дисперсии политетрафторэтилена или сополимеров тетрафторэтилена | 1978 |

|

SU783307A1 |

| СПОСОБ ПРИМЕНЕНИЯ ФТОРПОЛИМЕРНОГО ПОРОШКОВОГО ПОКРЫТИЯ В КАЧЕСТВЕ ГРУНТОВОЧНОГО СЛОЯ И ПОКРЫТИЯ | 2005 |

|

RU2411273C2 |

| Полимерная композиция | 1981 |

|

SU975743A1 |

| КОНТЕЙНЕР ДЛЯ ВВЕДЕНИЯ, ХРАНЕНИЯ ИЛИ КУЛЬТИВИРОВАНИЯ КЛЕТОК | 2016 |

|

RU2671472C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОСЫПУЧИХ АГЛОМЕРИРОВАННЫХ НАПОЛНЕННЫХ ФТОРПОЛИМЕРОВ | 1990 |

|

RU2050379C1 |

| Полимерная композиция для защитных покрытий | 1975 |

|

SU537098A1 |

. (контр.) о Покрытия на основе сополимера

5

260 5

150 О

Покрытия :на основе сополимера (т.пл. 180 С) 20 (контр.) о Покрытия на основе саполимета

Термическое разложение покрытия 100 227 230

558

220

240 ТФХЭ-Э(т,пл. 230с) 380 340 100 ,, ТФЭ-ГФП (т.пл. 270 С)

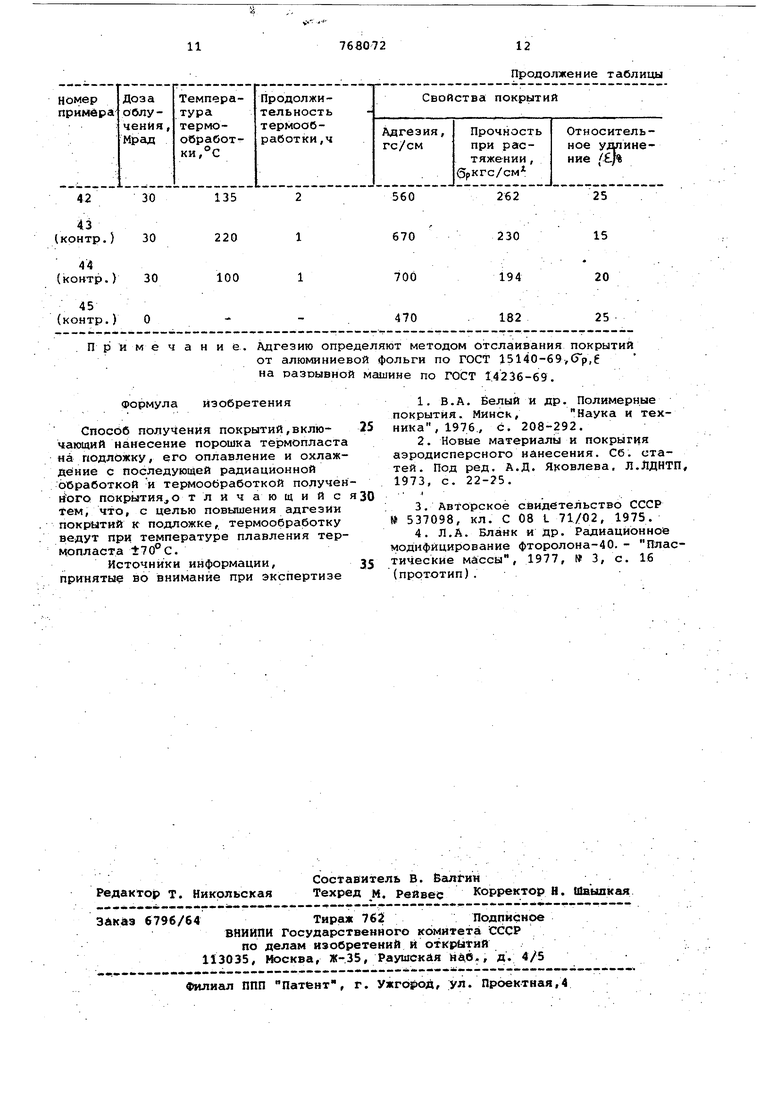

Продолжение таблицы . П р и м е ч а н и е.

Формула изобретения

Способ получения покрытий,включающий нанесение порошка термопласта на подложку, его оплавление и охлаждение с последующей радиационной Обработкой и термообработкой полученНого покрытия, о тличающийся тем, что, с целью повышения адгезии покрытий к подложке, термообработку ведут при температуре плавления термопласта 170° С.

Источники информации, принятые во внимание при экспертизе

. .

Авторы

Даты

1981-09-07—Публикация

1979-04-09—Подача