Изобретение относится к машинам для обработки зерна, в частности к устройствам для шелушения-шлифования зерна крупных культур, например шелушения ячменя, риса, шлифования риса, пшена. По основному авт. св. № 552995 известно устройство для шлифования крупы, соедржащее вертикальную рабочую камеру,, по центру кото рой установлен врашаюшийся рабочий ортан, выполненный в виде конусного вннта, обращенного большим основанием вверх, при этом рабочая камера выполнена Ш1линдрическ6й, а отношение наибольшего диаметра конусного винта к внутреннему диаметру рабочей камеры составляет 1:1,1, 1:1,2 1. Недостатком известного устройства является порционный режим работы, создающий трудности при эксплуатации машины в линии поточного производства на крупозаводах: возможны завалы оборудования, стояшего после машины порционного действия, и периодическое голодание его, т.е. работа на холостом ходу. Эти недостатки снимаются при переводе порционной машины на непрерывньш режим работы Основной трудностью такого перевода является соблюдение условий обработки продукта, имеющих место при поршюнной работе и обеспечивающих многократную циркуляцию продукта под действием взаимотрения частиц друг о друга при давлении со стороны вращающегося винта, нагнетающего продукт вниз и вытесняющего его по боковым стенкам вверх. Целью изобретения является повышение производительности путем обеспечения непрерывной подачи и отвода зерна. Цель достигается тем, что в предлагаемом устройстве рабочая камера снабжена выпускным отверстием, расположенным на уровне верхнего пера шнека, днище выполнено в виде усеченного конуса, меньшее основание которого обращено вниз и имеет в центральной части выступ со скругленной вершиной, причем высота выступа составляет 1/4 глубины днища, а радиус скругления выступа равен 0,7-0,8 его высоты. Форма днища в виде усеченного конуса со скругленным у вершины конусным выступом по центру обеспечивает наиболее активную циркуляцию продукта без застойных зон, имеюших место в цилиндре с плоским днищем. Выступ такой формы по центру, максимально приближенный к нижнему концу винта, но не касающийся его,. создает наилучшие условия сохранения целостности ядра. При сферической же форме дннща под нижним концом винта образуется зона наибольшего давления, что не только обеспечивает интенсивное снятие пленок с зерновок, но и вызывает нежелательное дробление и истирание в мучку ядер, застаивающих- ю

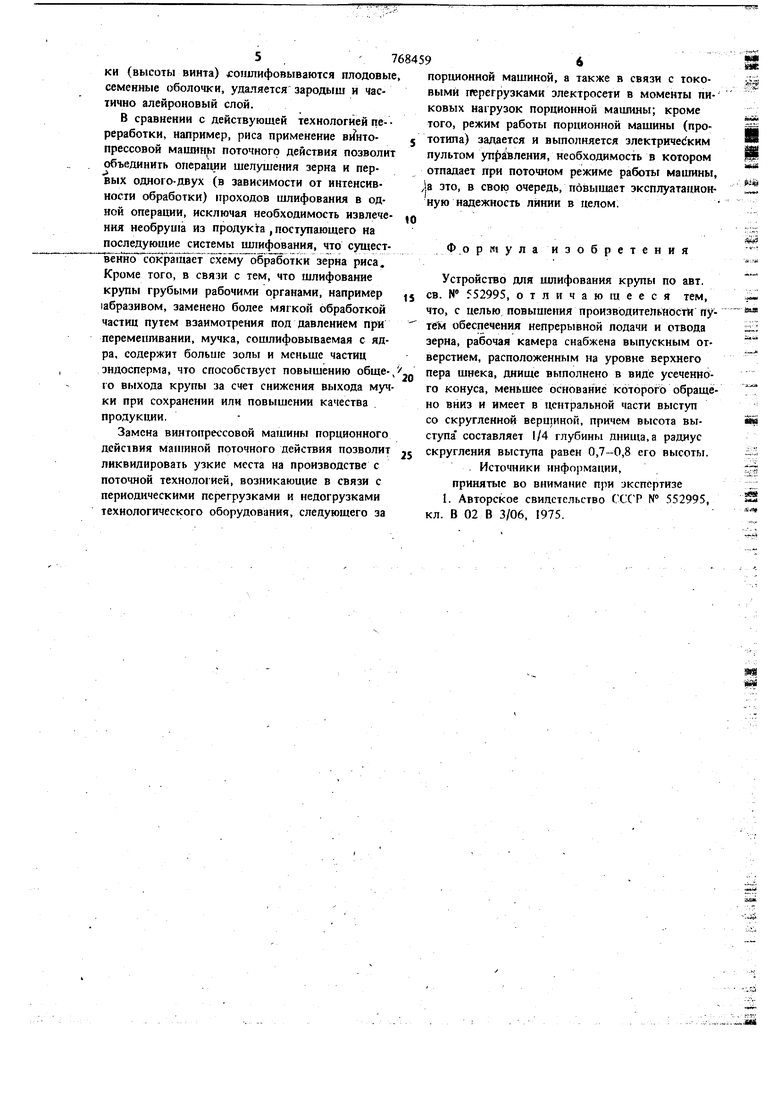

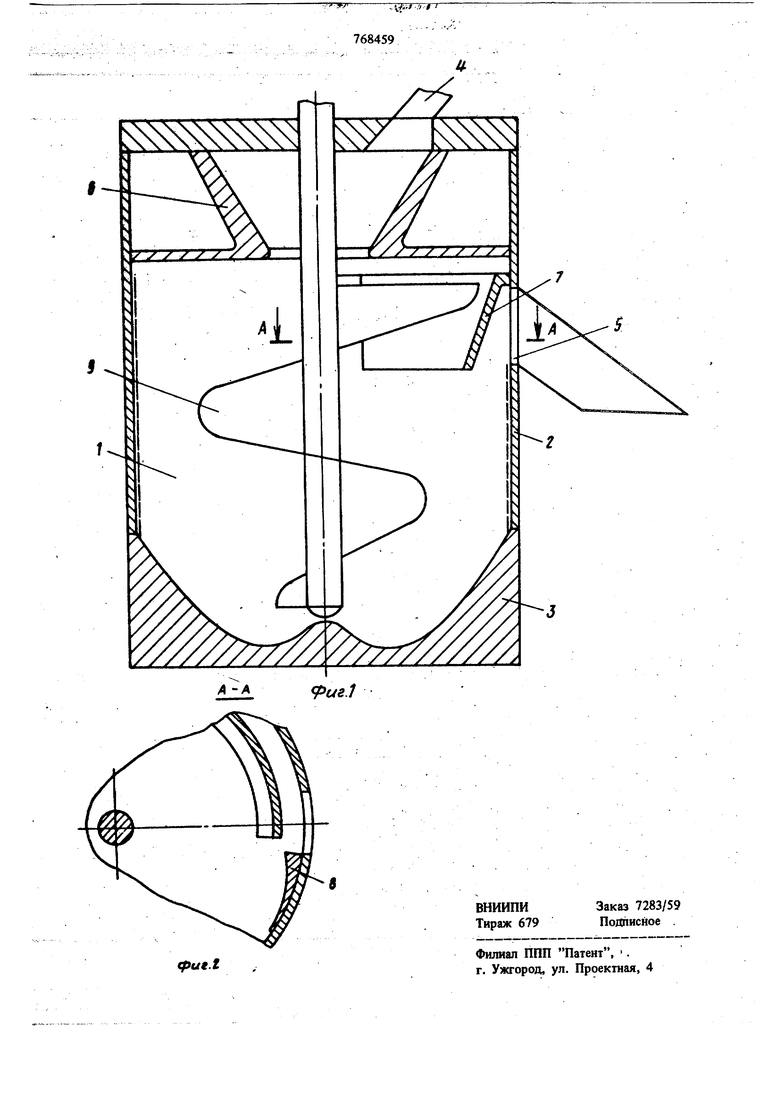

ся в этой зоне цоньик, чем это необходимо по технологии, в связи с неблагоприятными ус}ловйями вытеснения их из этой зоны вновь поступающим продуктом. Найденная форма днища не позволяет частицам задерживаться под и винтом, конусный выступ со скругленной поверхностью перехода на обратный конус собственно днища ориентирует траекторию движения частиц, попавших в нижнюю часть рабочей камеры, в стороны и вверх, к стенкам цилиндра. В оптимальном варианте высота выступа составляет 1/4 глубины днища, а радиусы скругления вершины и переходных поверхностей 0,8 высоты выступа, т.е. 0,2 глубины днища. Одной из особенностей данной конструкции является выпуск обработанного продукта через отверстие, расположенное с той стороны рабочей камеры, где производится питание. Это позволяет увеличить путь, который прохоллт зерновки в рабочей камере, в сравнении с известными магиинами поточного действия. В предлагаемой конструкции поток зерна, поступающий через центральнук}. воронку, подхватывается вин том и быстро поступает в нижнюю часть камеры откуда более медленно уплотнен ым слоем вытесняется вверх по стенкам -камеры к выпускному отверстию. Во избежание смешивания обработанного и необработанного продуктов в кон струкции предусмотрены два устройства: конус ная питающая воронка, Ие допускающая разбрызгив.ания поступающего зерна по всему объ ему камеры и заставляющая его направляться только по центральной оси камеры в нижнюю часть,и экранирующий козырек, отделяющий очищенный продукт, идущий по стенке цилиндра к выпускному отверстию, от необработанного, выходящего из центральной воронки. Кроме того, во избежание попадания обработанного пр дукта на повторный цикл обработки в результате прохождения ПО окружности мимо выпускного отверстия за отверстием по ходу движения обработаишого продукта вьшолнен отражательный выступ, направляющий весь поток обработанйого продукта в выпускное отверстие. фиг. 1 изображено устройство для переработки риса в потоке, общий вид; на фиг. 2 сечение А-А на фиг. I. Устройс1во содержит вертикальную цилиндрическую рабочую камеру 1, состоящую из цириндра 2 и фасонного днища 3, имеющую сверху приемный патрубок 4 и выпускное отверстие 5. Внутри цилиндра 2 под приемным патрубком 4 выполнены центральная питающая воронка 6, служащая дчя направления потока поступающего на переработку продукта в центральную часть цилиндра, экранирующий козырек 7, препятствующий попаданию необрушенного зерна в выпускное отверстие 5, которое

раждаюЩим путь потоку обработанного продук-, та и направляющим его на выход из машины,

Внутри рабочей камеры по оси цилиндра консольно установлен конусный винт 9 с гладкой заканчивается отражательным выступом 8, прегповерхностью, обращенный большим основанием вверх, причем отношение наибольшего диаметра конусного винта 9 к внутреннему диаметру рабочего цилиндра 2, как и в порционной машине (прототипе), 1:1,1; 1:1,2. Внутренние поверхности цилиндра 2 и днища3 выполнены шероховатыми, для чего стенки цилиндра могут быть выстланы, например, ситовым полотном, а дннше покрыто рифлями, что обеспечивает условия послойного движения в продукте и интенсифицирует взаимотрение частиц. Описанное устройство работает следующим образом. Зерно, подлежащее переработке, поступает через приемный патрубок 4 и питающую воронку 6 в вертикальную цилиндрическую рабочую камеру 1, где оно подхватывается вращающимся конусным винтом 9 и нагнетается им в нижнюю часть рабочей камеры, откуда вытесняется вверх по стенкам, направляемое выступом днища 3, под давлением нагнетаемого сверху зерна. Масса обрабатываемого продукта перемещается по восходящей винтовой линии к выпускному . отверстию 5, отгороженному от винта 9 экранирующим козырьком 7; продукт проходит в промежутке между цилиндром 2 и козырьком 7 и может по инерции частично пролететь мимо вьшускного отверстия 5, но этому препятствует отражательный выступ 8. Обработка зерна происходит в результате взаимотрения частиц в процессе перемещения под давлением при перемещении слоев, главным образом на участке от выступа днища до выпускного отверстия по стенкам цилиндра. Вдоль оси винта имеет место в основном нагнетание, сдавливание поступающего в машину зерна. Таким образом, в поточной винтопрессовой машине, как и в порционной (прототипе), имеет место циркуляция продукта, в процессе которой ядра подвергаются интенсивной обработке трением, главным образом, друг о друга и частично о поверхности рабочих органов машины. В процессе такой обработки цветочные пленки снимаются практически полностью и в зависимости от экспозиции обработки (высоты винта) ошлифовываются плодовые семенные оболочки, удаляется зародыш и частично алейроновый слой. В сравнении с действующей технологией пе- реработки, например, риса применение В1 нтопрессовой машины поточного действия позволит объединить операции шелушения зерна и первых одного-двух (в зависимости от интенсивности обработки) проходов шлифования в одной операин, исключая необходимость извлечения необруша из продукта , поступающего на последующие системы шлифования, что сушест венно coKJpiiluaeT схему 6бр отки зерна риса. Кроме того, в свяэи с тем, что шлифование крупы грубыми рабочими органами, например 1абразивом, заменено более мягкой обработкой частиц путем взаимотрения под давлением при перемешивании, мучка, сошлифовываемая с ядра, содержит больию золы и меньше частиц эндосперма, что способствует повышению общего выхода крупы за счет снижения выхода муч ки при сохранении или повышении качества продукции. Замена вингопрессовой машины порционного действия машиной поточного действия позволит ликвидировать узкие места на производстве с поточной технологией, возникающие в связи с периодическими перегрузками и недогрузками технологического оборудования, следующего за порционной машиной, а также в связи с токовыми ггерегрузками злектросети в моменты пиковых нагрузок порционной машины; кроме того, режим работы порционной машины (прототипа) задается и выполняется электрическим пультом уп впения, необходимость в котором отпадает при поточном режиме работы машины, a это, в свою очередь, повышает эксплуатационную надежность линии в целом. Формула изобретения Устройство для шлифования крупы по авт. св. № 552995, отличающееся тем, что, с целью повышения производительности путем обеспечения непрерывной подачи и отвода зерна, рабочая камера снабжена выпускным отверстием, расположенным на уровне верхнего пера шнека, днище выполнено в виде усеченного конуса, меньшее основание которого обращено вниз и имеет в центральной части выступ со скругленной верпишой, причем высота выступа составляет 1/4 глубины днища, а радиус скругления выступа равен 0,7-0,8 его высоты. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 552995, кл. В 02 В 3/06, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шелушения зерна | 1981 |

|

SU1012971A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ МЕЛКОГО ЗЕРНА И/ИЛИ ПРОДУКТОВ ЕГО ДРОБЛЕНИЯ | 2010 |

|

RU2434680C2 |

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| Способ очистки и шелушения зерна, шлифования и полирования крупы и устройство для его осуществления | 1988 |

|

SU1554966A1 |

| МНОГОЦЕЛЕВАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ | 1994 |

|

RU2080924C1 |

| МАШИНА ДЛЯ ШЕЛУШЕНИЯ И ШЛИФОВАНИЯ ЗЕРНА И КРУПОЧНЫХ ПРОДУКТОВ | 1991 |

|

RU2027512C1 |

| ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНАЯ МАШИНА | 1999 |

|

RU2159679C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА РЖИ | 2012 |

|

RU2510294C2 |

| ШЕЛУШИЛЬНО-СУШИЛЬНАЯ МАШИНА | 2012 |

|

RU2491124C1 |

| Машина для шелушения, шлифования и полирования зерна | 1989 |

|

SU1648550A1 |

Авторы

Даты

1980-10-07—Публикация

1978-12-19—Подача