Изобретение относится к оборудованию для очистки поверхности зерна от оболочек путем изменения микрогеометрии поверхности ошелушенных зерновок до требуемой шероховатости, придания блеска частицам крупы, и может быть использовано на крупозаводах, в зерноочистительных отделениях мельниц, а также в линиях подготовки зернового сырья на комбикормовых предприятиях.

Цель изобретения - повышение производительности машины и улучшение качества обработки зерна.

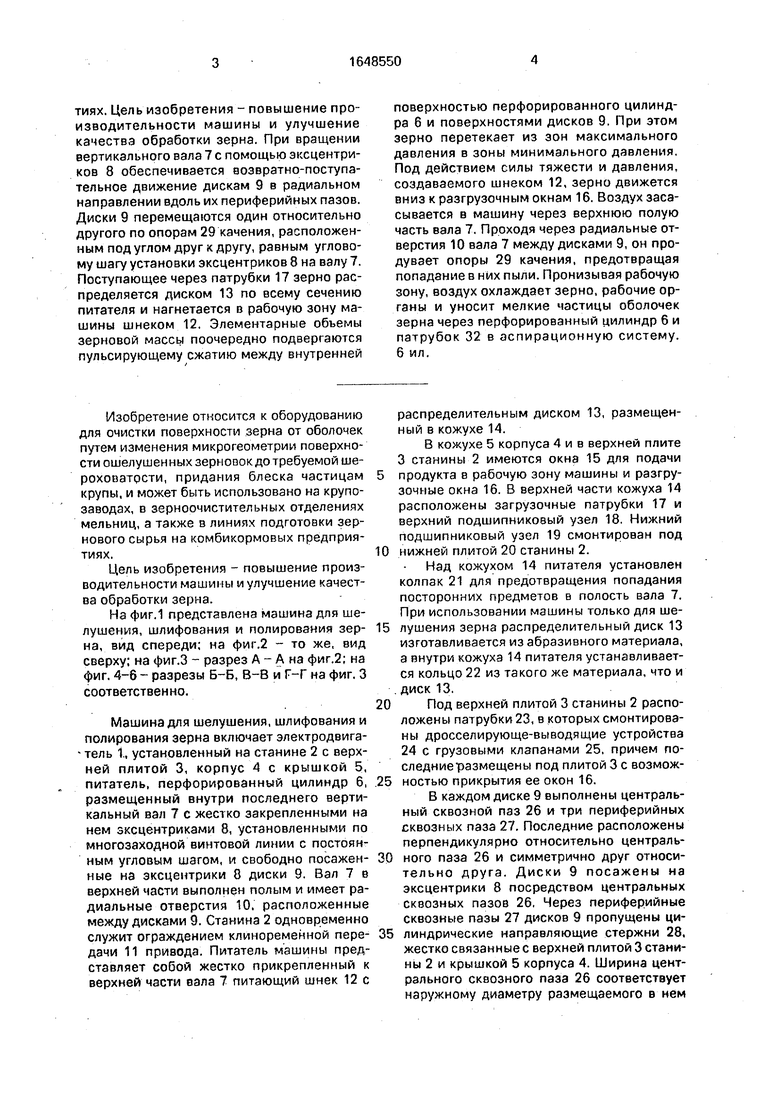

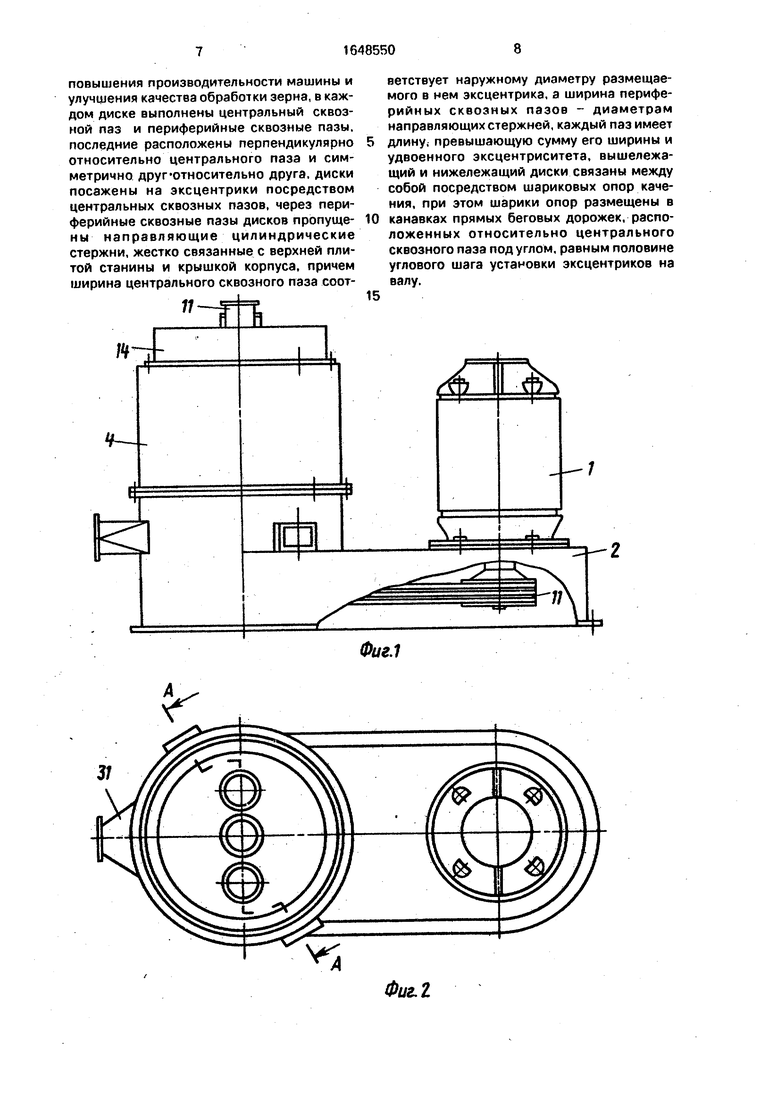

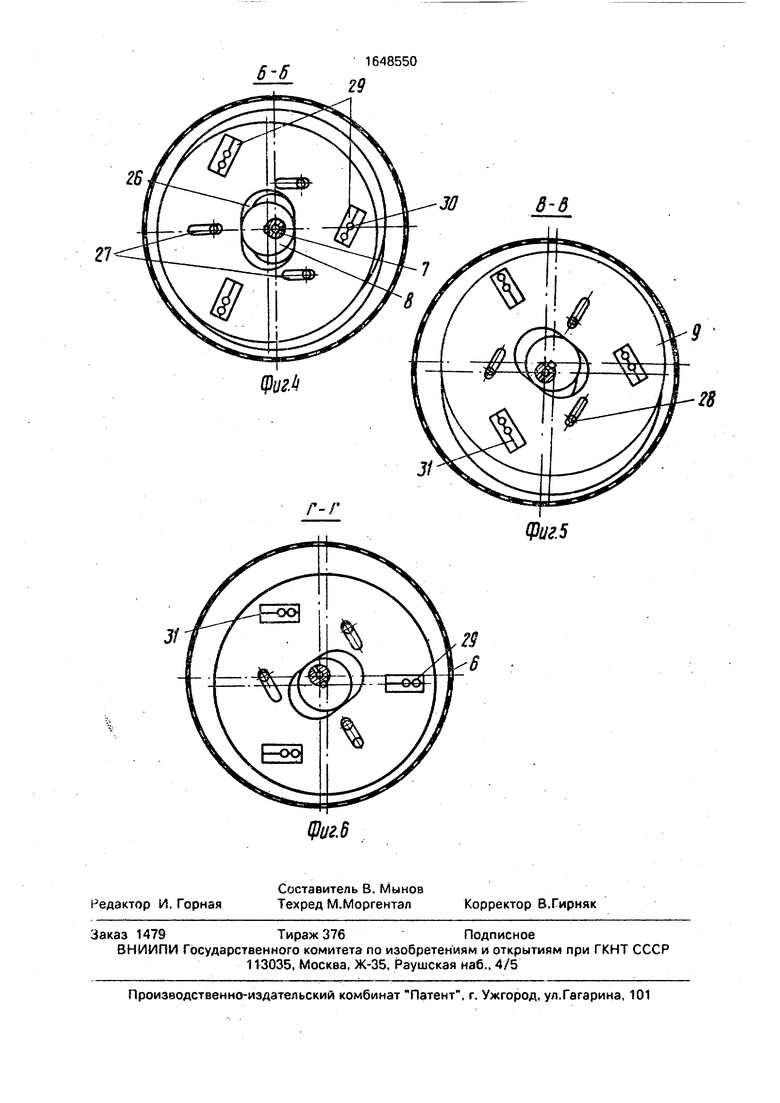

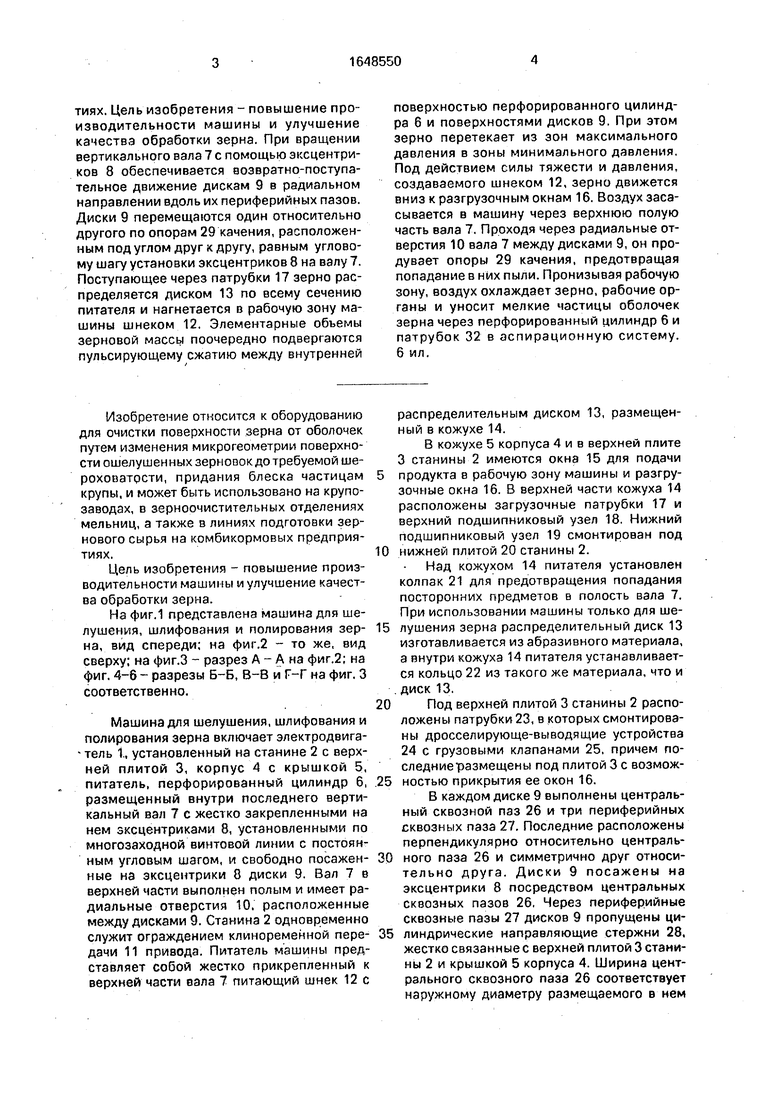

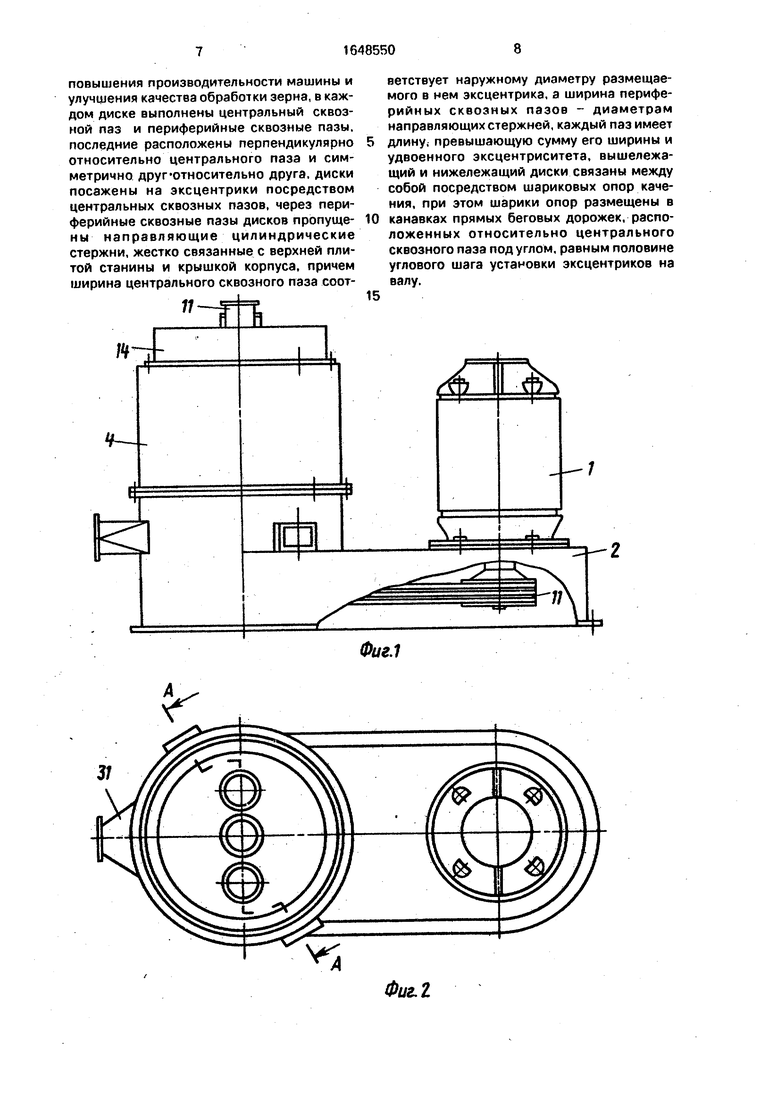

На фиг.1 представлена машина для шелушения, шлифования и полирования зерна, вид спереди; на фиг.2 - то же, вид сверху; на фиг.З - разрез А - А на фиг.2; на фиг. 4-6 - разрезы Б-Б, В-В и Г-Г на фиг. 3 соответственно.

Машина для шелушения, шлифования и полирования зерна включает электродвига- - тель 1, установленный на станине 2 с верхней плитой 3, корпус А с крышкой 5, питатель, перфорированный цилиндр 6, размещенный внутри последнего вертикальный вал 7 с жестко закрепленными на нем зксцентриками 8, установленными по многозаходной винтовой линии с постоянным угловым шагом, и свободно посаженные на эксцентрики 8 диски 9. Вал 7 в верхней части выполнен полым и имеет радиальные отверстия 10. расположенные между дисками 9. Станина 2 одновременно служит ограждением клиноременной передачи 11 привода. Питатель машины представляет собой жестко прикрепленный к верхней части вала 7 питающий шнек 12 с

распределительным диском 13, размещенный в кожухе 14.

В кожухе 5 корпуса 4 и в верхней плите 3 станины 2 имеются окна 15 для подачи

продукта в рабочую зону машины и разгрузочные окна 16. В верхней части кожуха 14 расположены загрузочные патрубки 17 и верхний подшипниковый узел 18. Нижний подшипниковый узел 19 смонтирован под

нижней плитой 20 станины 2.

Над кожухом 14 питателя установлен колпак 21 для предотвращения попадания посторонних предметов в полость вала 7. При использовании машины только для шелушения зерна распределительный диск 13 изготавливается из абразивного материала, а внутри кожуха 14 питателя устанавливается кольцо 22 из такого же материала, что и диск 13.

Под верхней плитой 3 станины 2 расположены патрубки 23, в которых смонтированы дросселирующе-выводящие устройства 24 с грузовыми клапанами 25, причем по- следниеразмещены под плитой 3 с возможностью прикрытия ее окон 16,

В каждом диске 9 выполнены центральный сквозной паз 26 и три периферийных сквозных паза 27. Последние расположены перпендикулярно относительно центрального паза 26 и симметрично друг относительно друга. Диски 9 посажены на эксцентрики 8 посредством центральных сквозных пазов 26, Через периферийные сквозные пазы 27 дисков 9 пропущены цилиндрические направляющие стержни 28, жестко связанные с верхней плитой 3 станины 2 и крышкой 5 корпуса 4. Ширина центрального сквозного паза 26 соответствует наружному диаметру размещаемого в нем

эксцентрика 8, а ширина периферийных сквозных пазов 27 - диаметрам направляющих стержней 28. Каждый из пазов 26 и 27 имеет длину, превышающую сумму его ширины и удвоенного эксцентриситета.

Вышележащие и нижележащие диски 9 связаны между собой посредством трех шариковых опор 29 качения, при этом шарики 30 этих опор размещены в канавках прямых беговых дорожек 31, расположенных относительно центрального сквозного паза 26 под углом, равным половине углового шага установки эксцентриков 8 на валу 7.

Для подключения машины к аспирэци- онной системе служит патрубок 32.

Машина работает следующим образом.

При вращении вертикального вала 7 с помощью эксцентриков 8 обеспечивается возвратно-поступательное движение дискам 9 в радиальном направлении вдоль периферийных пазов 27. От поворота диски 9 удерживаются стержнями 28. Диски 9 перемещаются один относительно другого по опорам 29 качения, расположенным под углом друг к другу, равным угловому шагу установки эксцентриков 8 на валу 7.

Поступающее через патрубки 17 зерно равномерно распределяется диском 13 по всему сечению питателя и нагнетается в рабочую зону машины шнеком 12. работе машины в режиме шелушения абразивные поверхности диска 13 и кольца 22 надрезают оболочки зерновок, что способствует дальнейшему их отрыву от ядра.

Элементарные объемы зерновой массы поочередно подвергаются пульсирующему сжатию между внутренней поверхностью цилиндра 6 и поверхностями дисков 9. При этом зерно перетекает из зон максимального давления в зоны минимального давления. Под действием силы тяжести и давления, создаваемого шнеком 12, зерно движется вниз к разгрузочным окнам 16, находящимся в верхней плите 3 станины 2.

При сжатии элементарных обьемов зерновой массы нижним диском 9 под действием межзернового давления клапаны 25 открываются и зерно по лоткам выводится из машины. Дросселирование зерна через грузовые клапаны 25 обеспечивает поддержание в рабочей зоне необходимого межзернового давления, величина которого устанавливается изменением длины плеча груза на рычаге дросселирующе-выводящего устройства 24.

При подключении к патрубку 32 аспира- ционной системы в машине создается разрежение, и воздух засасывается в машину

через верхнюю полую часть вала 7 Проход через радиальные отверстия 10 вала 7 .между дисками 9, он продувает опоры 29 качения, предотвращая попадание в них пыли.

Пронизывая рабочую зону, воздух охлаждает рабочие органы, зерно и уносит мелкие частицы оболочек зерна через перфооиро- ванный цилиндр 6 и патрубок 32 в аспира- ционную систему.

Возникающие пульсирующе-изменяющиеся напряжения в зерновой массе приводят к интенсивному перемешиванию и перетеканию зерновок из зон повышенного давления в зоны пониженного давления. В результате взаимного трения подвижных слоев зерна и трения его о поверхности дисков 9 и перфорированного цилиндра 6 при наличии изменяющегося межзернового давления достигается эффективная обработка поверхности зерновок. Гладкая поверхность цилиндра и дисков, отсутствие ударных элементов исключают дробление зерновок.

Использование регулярного возвратнопоступательного движения колец-дисков под углом друг к другу обеспечивает активное отделение покровных тканей не только на поверхности рабочих органов, но и по всему объему материала, обеспечивает как

интенсификацию процесса шелушения, так и увеличение производительности машины, приводя к получению положительного технологического эффекта. Применение принципа взаимотрения зерна при реализации

операций шелушения, шлифования и полирования снижает износ рабочих органов, увеличивает ресурс и срок службы машины, уменьшает материальные затраты на ее ремонт и техническое обслуживание и способствует получению существенного технико-экономического эффекта.

Сокращение потерь частиц эндосперма с отходами шелушения в результате исключения дробления и разрушения ядра при

отсутствии ударных воздействий обусловливает повышение уровня продовольственного использования зерна и определяет получение значительного экономического эффекта.

Формула изобретения

Машина для шелушения, шлифования и полирования зерна, включающая станину с верхней плитой, корпус с крышкой, питатель, перфорированный цилиндр, рязмещенный внутри последнего вертикальный вал с жестко закрепленными на нем эксцентриками, установленными по многозаход- ной винтовой линии с постоянным угловым шагом, и посаженные на эксцентрики диски, отличающаяся, тем, что, с целью

повышения производительности машины и улучшения качества обработки зерна, в каждом диске выполнены центральный сквозной паз и периферийные сквозные пазы, последние расположены перпендикулярно относительно центрального паза и симметрично друг «относительно друга, диски посажены на эксцентрики посредством центральных сквозных пазов, через периферийные сквозные пазы дисков пропущены направляющие цилиндрические стержни, жестко связанные с верхней плитой станины и крышкой корпуса, причем ширина центрального сквозного паза соот ГО

ветствует наружному диаметру размещаемого в нем эксцентрика, а ширина периферийных сквозных пазов - диаметрам направляющих стержней, каждый паз имеет

длину, превышающую сумму его ширины и удвоенного эксцентриситета, вышележащий и нижележащий диски связаны между собой посредством шариковых опор качения, при этом шарики опор размещены в

канавках прямых беговых дорожек, расположенных относительно центрального сквозного паза под углом, равным половине углового шага установки эксцентриков на валу.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ШЕЛУШЕНИЯ ЗЕРНА | 1971 |

|

SU420332A1 |

| Машина для непрерывного шелушения зерна | 1973 |

|

SU462608A1 |

| Шелушильная машина для зерна | 1987 |

|

SU1540860A1 |

| Шелушильно-шлифовальная машина | 1990 |

|

SU1708406A1 |

| Шелушитель для зерна | 1988 |

|

SU1614839A1 |

| ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНАЯ МАШИНА | 2000 |

|

RU2202415C2 |

| ШЕЛУШИЛЬНАЯ МАШИНА | 2001 |

|

RU2229338C2 |

| Машина для непрерывного шелушения зерна | 1975 |

|

SU596279A2 |

| Машина для шелушения зерна | 1987 |

|

SU1500362A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА, ЗАРАЖЕННОГО ГОЛОВНЕЙ, И РАБОЧИЙ ОРГАН ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНОЙ МАШИНЫ ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА, ЗАРАЖЕННОГО ГОЛОВНЕЙ | 2006 |

|

RU2346743C2 |

Изобретение относится к оборудованию для очистки поверхности зерна от оболочек путем изменения микрогеометрии поверхности ошелушенных зерновых до требуемой шероховатости и придания блеска частицам крупы и может быть использовано на крупозаводах, в зерноочистительных отделениях мельниц, а также в линиях подготовки зернового сырья на комбикормовых предприя

Фиг. I

6-6

гв

1648550

| Шелушильная машина для зерна | 1973 |

|

SU518228A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-05-15—Публикация

1989-05-25—Подача