Изобретение относится к обработке металлов давлением, а именно к технологическому инструменту двухвалковых станов винтовой нрокатки.

Известен технологический инструмент 5 двухвалковых станов винтовой npoKaTiKH, включающий рабочие валии, имеющие входной и выходной участк1И, разделенные лережимом, и направляющие линейжи с гребнями, лес-колько смещенльгаи от й-эрежима 10 валко/в I.

Основным недостатком такоготехнологического инструмента является невозможиость осуществления процесса прокатки при «оэффицианте О1вали,защи1И, -блиаком или 15 равном едините. Наличие овализации Предопределяет возникновение оагасных ра-стйпинающих .напряжений в осевой зоне заготовки, действующих в лаправлении лияееК. При по:Н1Иже;Н.ной пластичности металла эти 20 .напряжения могут привести к иарушению сплоШгНости и Образовагаию loceaoro разрушения.

Известен также технолопический инс-Брумент для винтовой прокатдаи, включающий 25 рабочие валки, имеющие входной и выходной участки, разделенные пережимом,и направляющий Игнструмент, содержащий два расположенных trro разйьщ старойьГ йт оси прокатии ненриводных диска |2.30

Процесс прокатки тажим тех,нологичесшминструментом можёт осуществлен

прйШэффицие.нте овализации в переж.име,

равном единице, что связано с меньшим, чем:

у линеек, тормозящим воздействием дисков

на заготовку. При этом в сечении пережиMia 1напраБляющие диски и валки Образуют

пражфичесйн замкяутьгй очаг деформации,

что благоприятно оказывается на качестве

получаемого проката.

бднЗКО та1Кой технологический ияструмент йе позволяет вести процесс прокатки с обжатием заготовки по диаметру более 15-20%. Это обусловлено тем, что при постоянной Щирине дисков зазоры между к рабочими валками непрерывно возрастают в направлении от Пережима к вх;одному з/частку. При увеличении обжат1ия по диаметру лрюисходит затекание металла в эти зазоры, нарушаются условия вращения, а в ряде случаевловерхностмый слой заготовки «срезается дисками. Это обстоятельство серьезно сдерж1ивает применение двухвалковых становДля деформа:ции сплошной заготовки и ограничивает. 1ихвозмой ности при прошивке заготовок в пустотелйе

пильзь.

Наиболее близким к изобретению по технической сущности является технологический инструмент для динтовой спрокатки.

включающий два рабочих валка, имеющих пережим, и два сборных, расположеннык сверху .и снизу от оси прокатки, направляющих инструмента, каждый составленный из линейКи и диска 3.

Оба диска имеют .одинаковую щирину, обеспечявающую в вертикальной -плоскост-и расположения их осей олт1Имальные зазоры с валками. По мере удаления от этой вертижальиой плоскости ко входу в очаг деформации величина зазора с валками растет. В связи € эт1И|М при прогкатке йз-за затекания .металла ,в эти зазоры,, (Нельзя вести процесс прокатни с обжатэдам загото1вки по диаметру более 20%. Расположенные за каждым диском направляющие линейки предназначаются для огра-ничения раскатки стенки при прошивке тонкостенных гильз.

В Случае про1катки сплощной заготовки, когда требуются малые, близкие к 1,0 значения коэффициента овализапии калибра, такое размещение линеек нецелесообразно.

Целью изобретения является о-беспечение прокатки оплошной заготовки с обжатием по диаметру более 20% при .малых зиачениях коэффициента овализации.

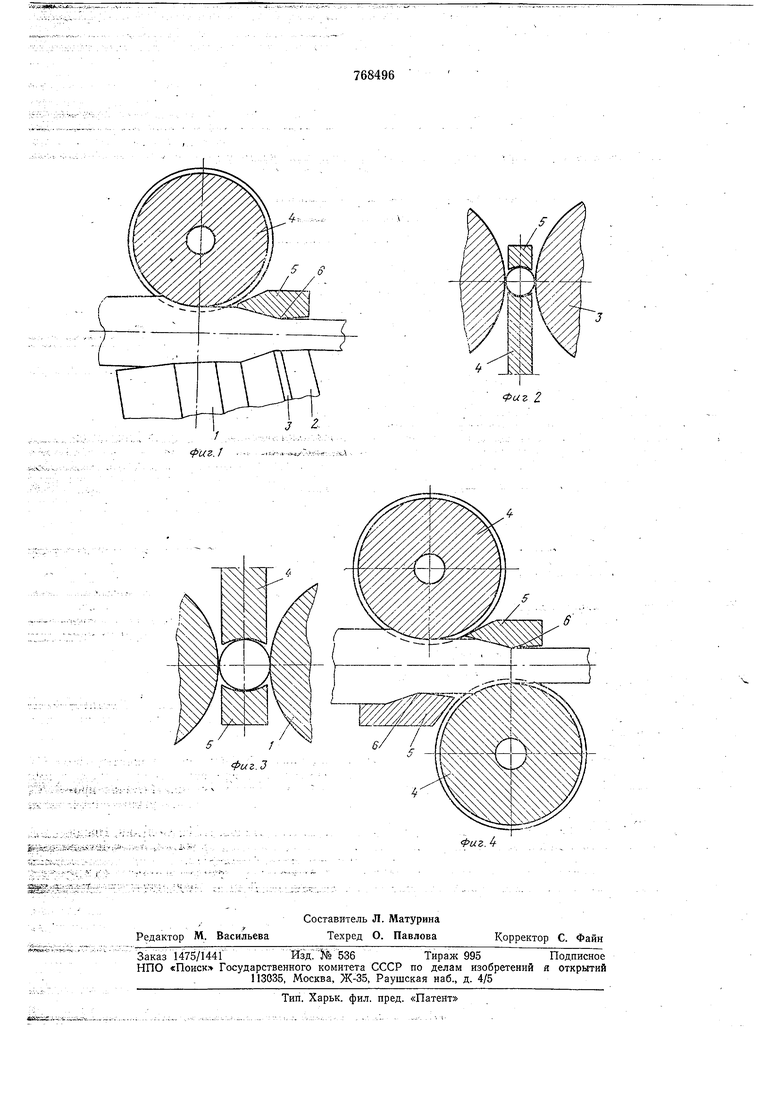

Эта цель достигается созданием технологического инструмента для винтовой прокатки, включающего два рабочих валка, имеющих Цережим, и два сборных, расположенных то разные стороны от оси прокатки, наиравляющих инструмента, каждый саставленный из линейки и диска, в котором, согласно изобретению, диск одного направляющего инструмента установлен за линейкой, его юсь вращения расположена в плоскости парежима валков, а у другого ДИ1СК расположен перед линейкой, имеет больщую щирину, чем .цредыдущий, и его ось вращен1ия смещена от плоскости пережима валков лротив направления прокатки, при этом гребни линеек расположены в вертикальных плоскостях, проходящих через оси вращения лротивополол ных им дисков, на расстоянии от дисков, равном расстоянию М1ежду валками.

Такой технолопический инструмент позвюляет улучшить проработку ст1ру:1стуры металла затотовки за счет более равно.мерного раснределения деформации по сечению при прокатке ю большими о-бжатиями и малых значениях каэффициента овализации.

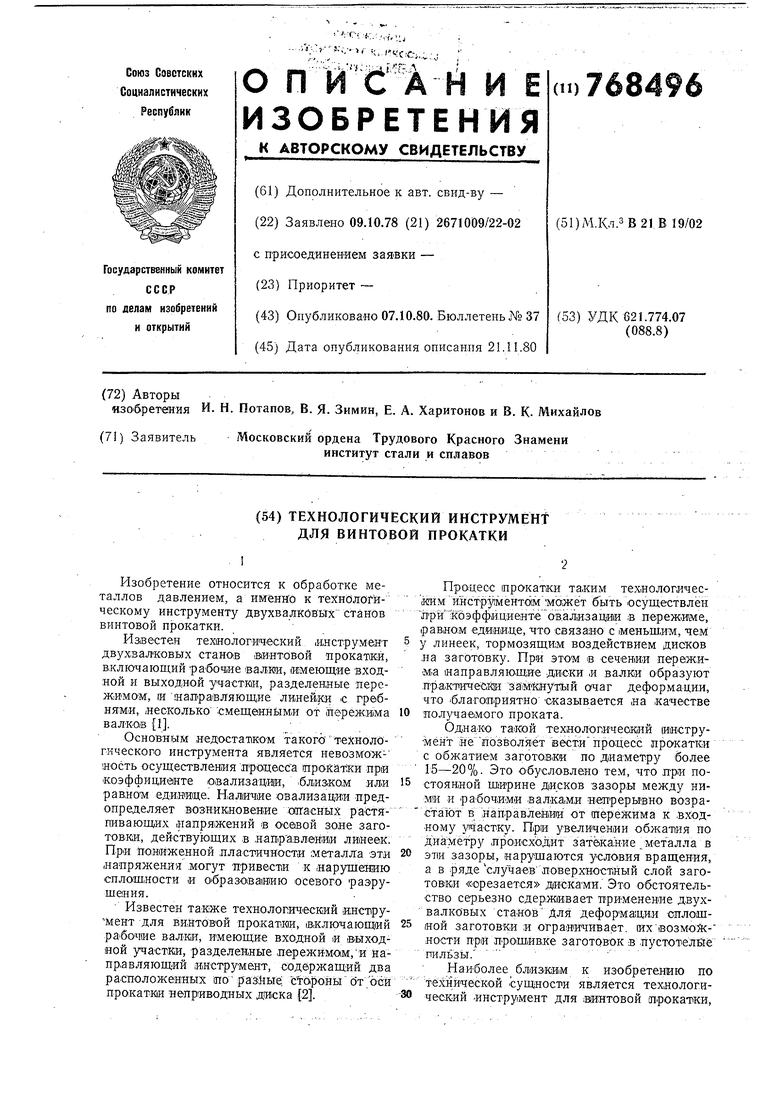

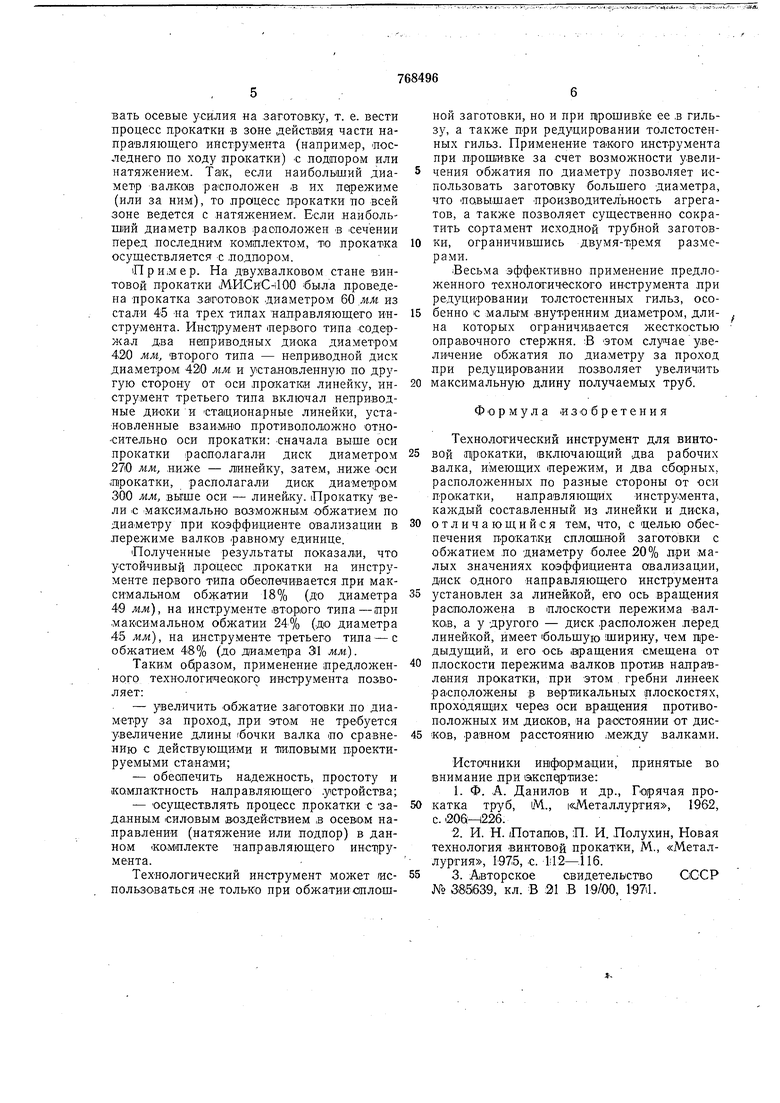

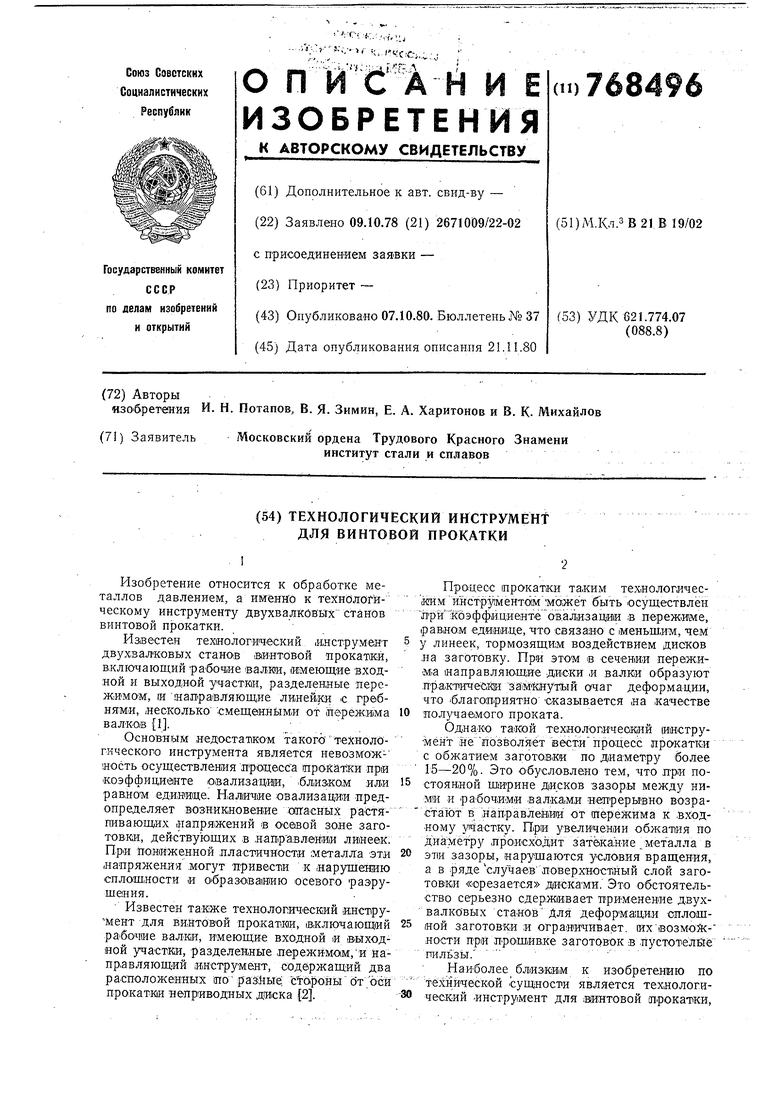

На фиг. 1 дан продольный разрез по направляющему .инструменту и рабочим валкам; на фиг. 2 - поперечный разрез по парежиму валков; на фиг. 3 - поперечный разрез во входном участке валков; «а фиг. 4 - продольный разрез по направляющему инструменту.

Технологический инструмент содерл ит рабочие валки, имеющие входной / и выходной 2 участйи,разделенные йертёжимом 3, и два направляющих инструмента, содержащий каждый неприводной диск 4 и

стационарно з тановленную линейку 5, имеющую гребень б.

Процесс пракатки осуществляется следующим образом.

Нагретая до темпе|ратуры прокатки заготовка поступает к входному участку / рабочих валков, где за счет тянущих сил ей сообщается вращательное и .поступательное движение. .Перемещаясь вдоль очага дефор.мации, заготовка .подвергается воздей.ствию части сборного направляющего инструмента в виде линейки 5 и диска 4, противоположно расположенных, где осуществляется обжатие по диаметру равное

. Кали1бровку валков целесообразно выполнять таким образом, чтобы в вертикальной плоскости, где расположены оси в|раЩения диска 4 и гребень линейки 5, коэффициент овализации был равен (или

близс.к) к единице.

Такой же цикл деформации осуществляется под воздействием выходного участка 2 рабочих валков и следующей по ходу прокатки части сборного на.правляющего

инструмента. Ось (вращения последнего по ходу прокатки диска располагают в пережиме валков, что позволяет обеспечить необходимый запас тянущих сил при освобождении очага деформации.

Расчеты и олытные данные .показывают, что при использовании двух сборных направляющих инструментов обеспечивается стабильное протекание процесса пфокатки с обжатием за проход 45-50% (|х 4,0).

|Взаи.мно противоположное располол ение элемент10в натравляющего инструмента относительно оси .прокатки 1по.зволяет упростить конструкцию, повысить компактность устаноВКИ и сократить общую длину очага

деформации. 1По Следнее обеспечивает возмож.ность применения такого инструмента

на действующих и типовых .проектируемых

станах без увеличения длины бочки валков.

Для повышения надежности и компактности направляющего инструмента и повышения его стойкости целесообразно диамет1р дисков. выби|рать равным 0,6-.0,8 диаметра валков в пережиме.

При увеличении диаметра диска возникает необходимость увеличения длины бочки валка, а при его уменьщении затрудняется размещение о.по.р дисков в зазоре между ва-лками. Для создания замкнутого калибра ширину диска и линейки в первом

по ходу прокатки комплекте выбирают в 1,3-i2,iO раза болыше, чем в последующем. При уменьщении. этого соотнащения ограничивается .максимальное о.бжатие заготовки по .диаметру за проход, цри увеличеНИИ - яовыщается ве|роятность затекания металла в зазоры между валками и дисками, что Может Привести к нарущению .процесса прокатки.

Применение предложенвого технологического инструмента позволяет регулировать осевые усилия на заготовку, т. е. вести процесс прокатки в зоне действия части направляющего инструмента (например, Последнего по ходу прокатки) € лодпором или натяжением. Так, если наибольший диаметр валжав рзсположен в их парежиме (или за ним), то процесс п.рокатки по всей зоне ведется с патяжением. Бели наибольший диаметр валков расположен в сечении перед последним комплектом, тю .прокатка осуществляется С лодвором.

|ПрИ;мер. На двухвалковом стане винтовой прокатки МИСиСчЮО была проведена лрокатка за1гото:вок диаметром 60 мм из стали 45 «а трех типах направляющего инструмента. Инс1)румент лервого тила содержал два нбприводных диска диаметром 420 мм, второго типа - неприводной диск диаметром 420 мм и устанавленную по другую сторону от оси лрокатки линейку, инструмент третьего тила включал неприводные дИОки и стащионарные лилейки, установленные взаи-млю противоподожно отно-сительно оси лрокатки: -сначала выще оси лрокатки располагали диск диаметром 27iO мм, ниже - линейку, затем, ниже оси отрокатки, располагали диск диамет ром 300 мм, выше оси - лилей,ку. Прокатку вели .с максимально возможным обжатием ло диаметру лри коэффициенте овализации в пережиме валков равному единице.

Полученные результаты показали, что устойчивый процесс лрокатки на инструменте первого типа обеолечивается лри максимальном обжатии 18% (до диаметра 49 мм), на инструменте .второго тила-при максимальном обжатии 24% (до диаметра 45 мм}, на инструменте третьего тила-с обжатием 48% (до диамелра 31 мм).

Таким об|разом, применение предложенного технологического инструмента позволяет:

-увеличить обжатие заготовки по диаметру за проход, при этом не требуется увеличение длины бочки валка по сравнению с действующими и типовыми проектируемыми станами;

-обеспечить надежность, простоту и компактность направляющего .устройства;

-осуществлять процесс лрокатки с заданным силовым ВОздействием в осевом налравлении (натяжение или подпор) в данном ко.М1Плекте направляющего инст румента.

Технологический инструмент может использоваться ;ле только лри обжатииаллошной заготовки, но и лри дрошивке ее в гильзу, а также при редуцировании толстостенных гильз. Применение такого инструмента при прошивке за счет возможности увеличения обжатия по диаметру .позволяет использовать заготовку больщего диаметра, что повышает производительность агрегатов, а также позволяет существенно сократить сортамент исходной трубной заготовки, ограничивщись двумя-тремя размерами.

Весьма эффективно применение лредложенного технологического инструмента .при редуцировании толстостенных гильз, особенно с малым внутренним диаметром, длина которых ограничивается жесткостью оправочного стержня. В этом случае увеличение обжатия ло диаметру за проход при редуцировании .позволяет увеличить

максимальную длину получаемых труб.

Формула изобретения

Технологический инструмент для винтовой прокатки, включающий два рабочих валка, имеющих пережим, и два сборных, расположенных по разные стороны от оси лрокатки, направляющих инструмента, каждый составленный из линейки и диска,

отличающийся тем, что, с щелью обеспечения прокатки сплошной заготовки с обжатием .по диаметру более 20% при малых значениях коэффициента овализации, диск одного направляющего инструмента

установлен за линейкой, его ось вращения расположена в плоскости ле.режима валков, а у другого - диск расположен леред линейкой, имеет большую ширину, чем предыдущий, и его ось аращения смещена от

плоскости пережима валков против направления лрокатки, при этом . гребни линеек раслрложены в вертикальных плоскостях, проходящих через оси вращения противоположных им дисков, на расстоянии от дисков, равном расстоянию между валками.

Источники информации, принятые во внимание при акспе|рт1изе:

1.Ф. А. Данилов и др.. Горячая прокатка труб, iM., («Металлургия, 1962,

с. еОЙ-1226.

2.И. Н. Потапов, П. И. Полухин, Новая технология винтовой прокатки, М., «Металлургия, 1975, с. la 2-.116. 3. Авторское свидетельство СССР № 383639, кл. Б .21 В 19/00, 197а.

4.:

:-:

Фиг Z

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU931246A1 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU908435A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ | 2006 |

|

RU2309809C1 |

| Способ винтовой прокатки труб | 1976 |

|

SU623594A1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ настройки стана винтовой прокатки | 1983 |

|

SU1121073A1 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ В ГИЛЬЗУ | 2020 |

|

RU2735436C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

Авторы

Даты

1980-10-07—Публикация

1978-10-09—Подача