Изобретение относится к трубопрокатному производству, в частности к подготовке технологического инструмента станов винтовой прокатки для производства горячекатаных труб и может быть использовано при переточке валков, поворачиваемых в очаге деформации на угол раскатки.

Известен способ ремонта прокатных валков, включающий механическое удаление дефектов путем кольцевых проточек с боковыми стенками, перпендикулярными оси валка с предварительной токарной обработкой валка до требуемого диаметра за несколько последовательных переточек. Затем осуществляют электрошлаковую наплавку и наплавленный валок подвергают термической и механической обработкам (патент РФ 2176938, В21В 28/02, опубл. 20.12.2001).

Данный способ является трудозатратным и требует значительных средств для восстановления работоспособности изношенных валков.

Известен классический валок стана винтовой прокатки, поворачиваемый на угол раскатки, имеющий входной и выходной конусы, соединенные между собой пережимом, которые могут содержать несколько различных по длине и углу наклона участков. По мере износа рабочей поверхности валок подвергают нескольким переточкам (от 3 до 15 раз) с максимального диаметра до минимального (Данилов, Ф.А. Горячая прокатка и прессование труб / Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин. - М: Металлургия, 1972. - С. 547-548). Указанный способ принят в качестве прототипа.

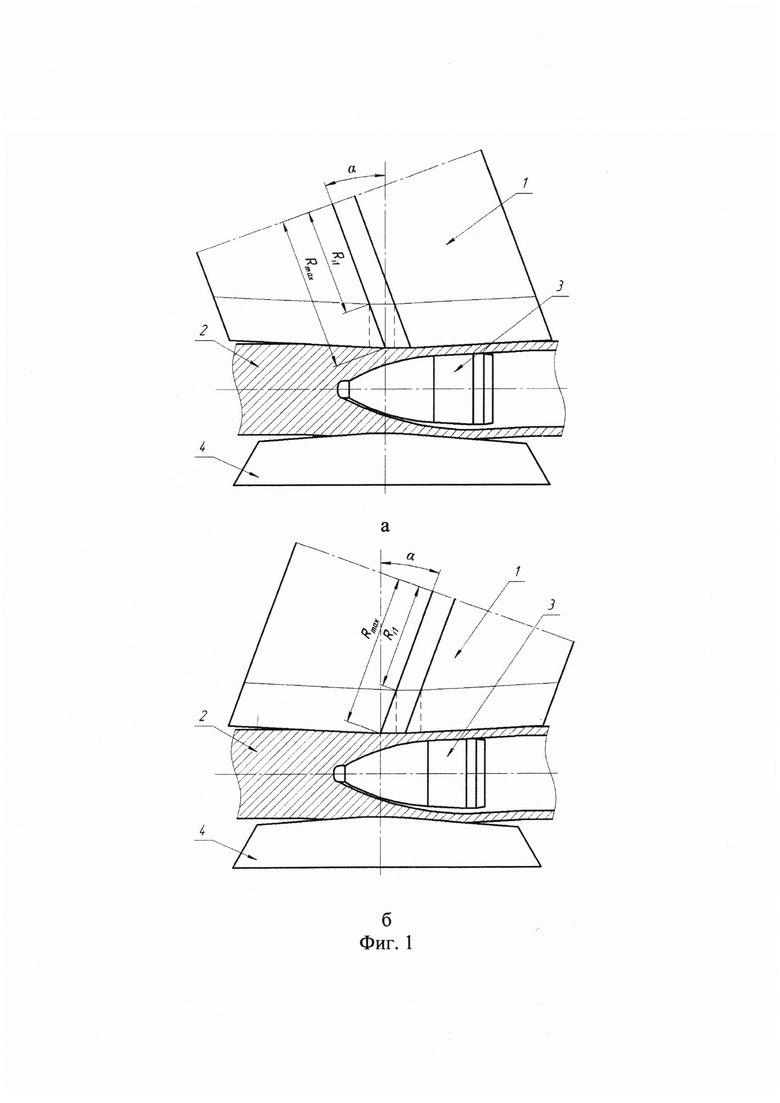

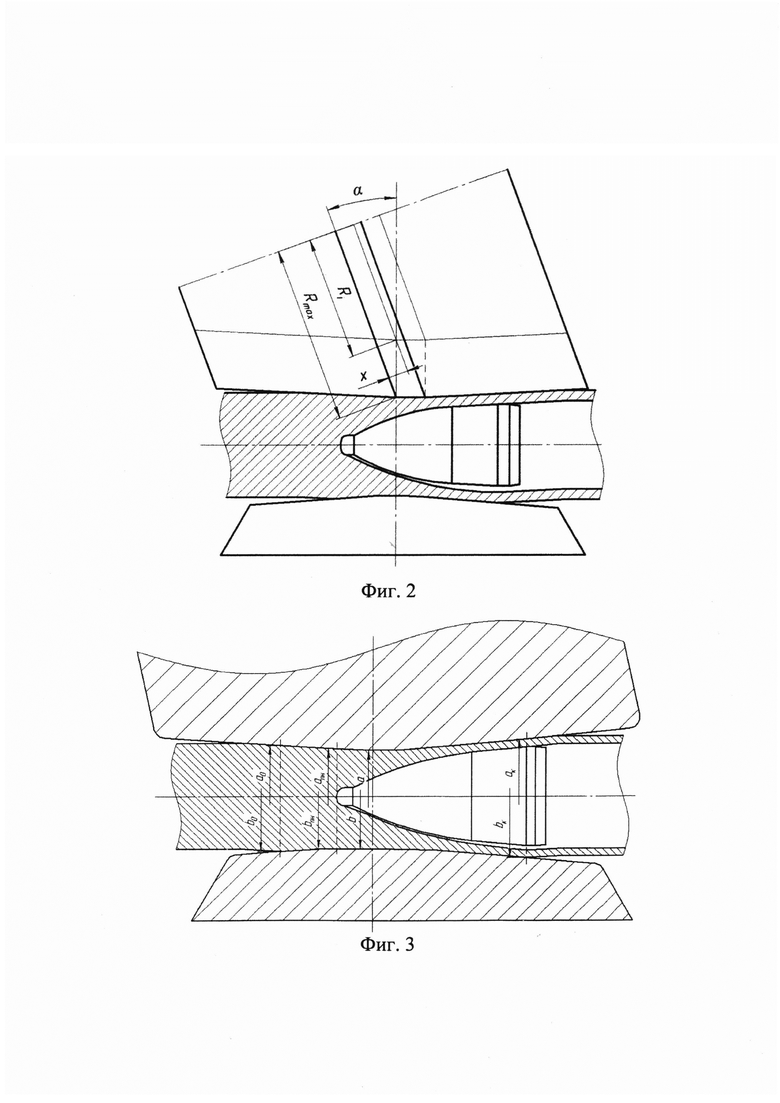

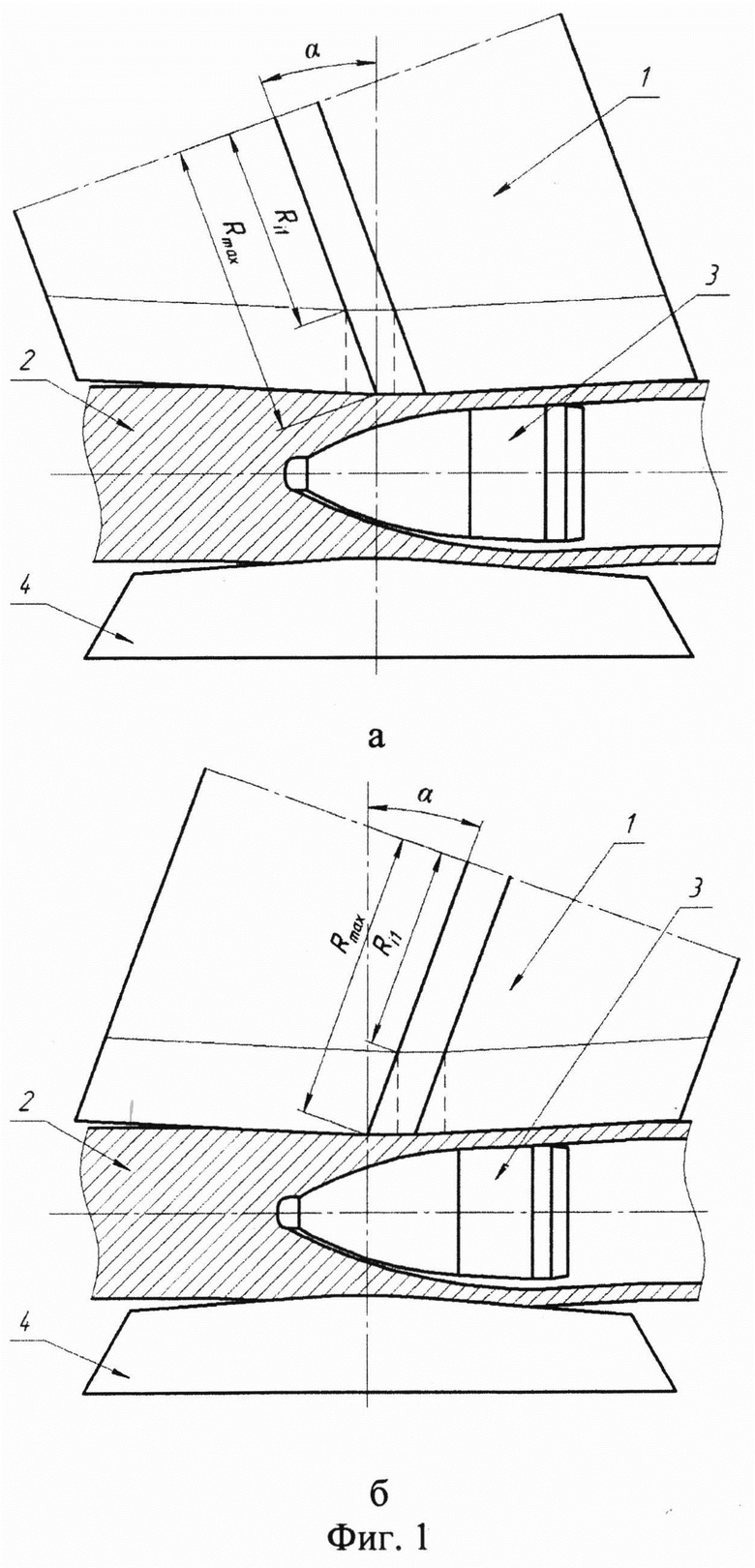

Недостатком такого способа является смещение положения пережима валка в очаге деформации и прилегающих к нему участков входного и выходного конусов при эквидистантной переточке, выполняемой вследствие износа поверхности валка. Снимается поверхностный слой металла валка, соответствующий глубине максимального износа, до восстановления исходного профиля валков, как показано на фиг. 1. Смещение положения пережима валка в очаге деформации приводит к увеличение количества дефектов на внутренней поверхности гильз по мере уменьшения его диаметра.

При установке переточенных валков в прошивной стан и повороте их на угол раскатки положение пережима валка смещается в сторону входа в очаг деформации при положительном угле раскатки и в сторону выхода из очага деформации при отрицательном угле раскатки.

Смещение пережима валка (1) в сторону входа при положительном угле раскатки (грибовидный валок) приводит к более раннему контакту заготовки (2) с валками (фиг.1, а) и, следовательно, повышению обжатия перед носком оправки (3), что влечет за собой повышение вероятности образования дефектов на внутренней поверхности гильз. Контакт заготовки будет происходить в сечении валка с меньшим радиусом, чем у нового валка, что приведет к ухудшению захвата заготовки. Также увеличивается овализация на входе при соприкосновении с линейками (4), т.к. контакт заготовки с линейками в очаге деформации произойдет позднее, либо расстояние между линейками в данном сечении будет больше, чем рассчитано.

Смещение пережима валка (1) в сторону выхода из очага деформации при отрицательном угле раскатки (чашевидный валок) приводит, наоборот, к более позднему контакту заготовки (2) с валками (фиг. 1, б) и сокращению участка безоправочного обжатия заготовки, а следовательно, уменьшению втягивающих сил и ухудшению захвата заготовки. Контакт заготовки будет происходить также в сечении валка с меньшим диаметром, что дополнительно ухудшит захват заготовки. При этом возможно увеличение циклов деформации на участке безоправочного обжатия заготовки, что может привести к образованию полости в осевой зоне заготовки, которая трансформируется в дефекты на внутренней поверхности гильзы при раскатке на оправке (3). В случае сильного сокращения втягивающих сил возможно аварийное прекращение процесса прошивки ввиду незахвата заготовки. Также уменьшается овализация заготовки на входе при соприкосновении с линейками (4), т.к. контакт заготовки с линейками в очаге деформации произойдет раньше, либо расстояние между линейками в данном сечении будет меньше расчетного.

В обоих случаях смещение пережима валка приводит к изменению сечений валка, в которых происходит формирование толщины стенки и наружного диаметра гильзы, что, в свою очередь, приводит к изменению размеров получаемых гильз.

Техническая проблема заключается в восстановлении профиля и работоспособности отработавших ресурс валков стана винтовой прокатки путем переточки изношенных валков таким образом, чтобы расположение пережима валков в очаге деформации оставалось неизменным относительно оси поворота на угол подачи и профиля линеек, по сравнению с эквидистантной переточкой, при которой смещение пережима валков в очаге деформации приводит к изменению параметров прошивки и, как следствие, к увеличению образования дефектов на внутренней поверхности гильз и снижению точности получаемых гильз.

Технический результат предлагаемого изобретения заключается в снижении дефектов на внутренней поверхности гильз и повышение точности их геометрических размеров при использовании валков, переточенных по предлагаемому способу.

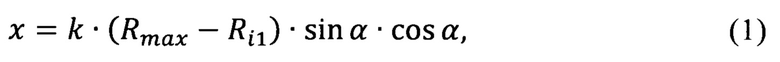

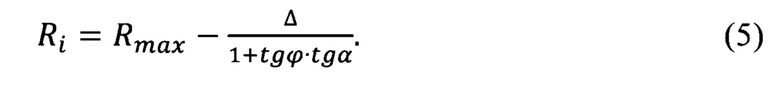

Указанный технический результат достигается за счет того, что способ переточки валков стана винтовой прокатки характеризуется уменьшением диаметра по всей рабочей поверхности валка, состоящей из разделенных пережимом входных и выходных участков с заданными длинами и углами конусности. Согласно изобретению, переточку осуществляют со смещением пережима за счет изменения длин крайних участков валка таким образом, что расположение пережима и величина углов конусности входных и выходных участков в очаге деформации остаются неизменными, при этом величину смещения пережимах определяют по формуле:

где k=0,9÷1,1 - коэффициент, учитывающий особенности калибровки и количество производимых переточек валка;

Rmax - максимальный радиус валка в пережиме, мм;

Ri1 - радиус валка в пережиме при эквидистантной переточке, мм;

α - угол раскатки валка, град (положительный для грибовидных валков, отрицательный для чашевидных валков), град.

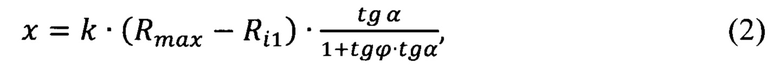

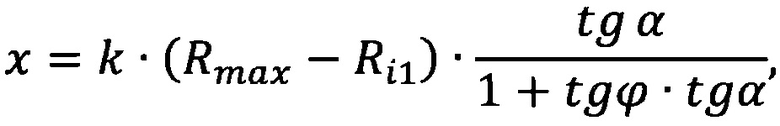

В частном случае переточку валков грибовидной формы осуществляют с уменьшением объема стачиваемого металла с выходного участка валка, при этом величину смещения пережима х определяют по формуле:

где ϕ - угол конусности входного участка грибовидного валка, град.

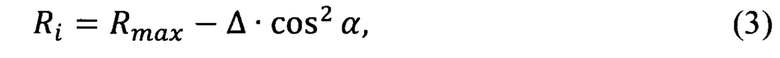

Радиус валка в пережиме после переточки со смещением пережима в общем виде определяют по формуле:

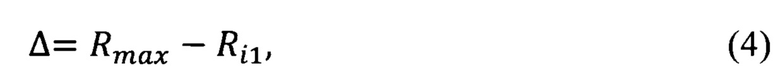

где Δ - толщина слоя металла, снимаемая при переточке с входного конуса валка, мм:

В процессе эквидистантной переточки валков снимается слой металла, соответствующий глубине максимального износа. В этом случае стачивается значительный объем металла валка, в том числе и на участках без интенсивного износа.

Поскольку максимальный износ валков происходит, преимущественно, на входном конусе, то для уменьшения объема стачиваемого металла в частном случае переточку валков грибовидной формы осуществляют с уменьшением объема стачиваемого металла с выходного участка валка, при этом величину смещения пережима х определяют по формуле (2). В этом случае радиус валка в пережиме после переточки со смещением пережима определяют по формуле:

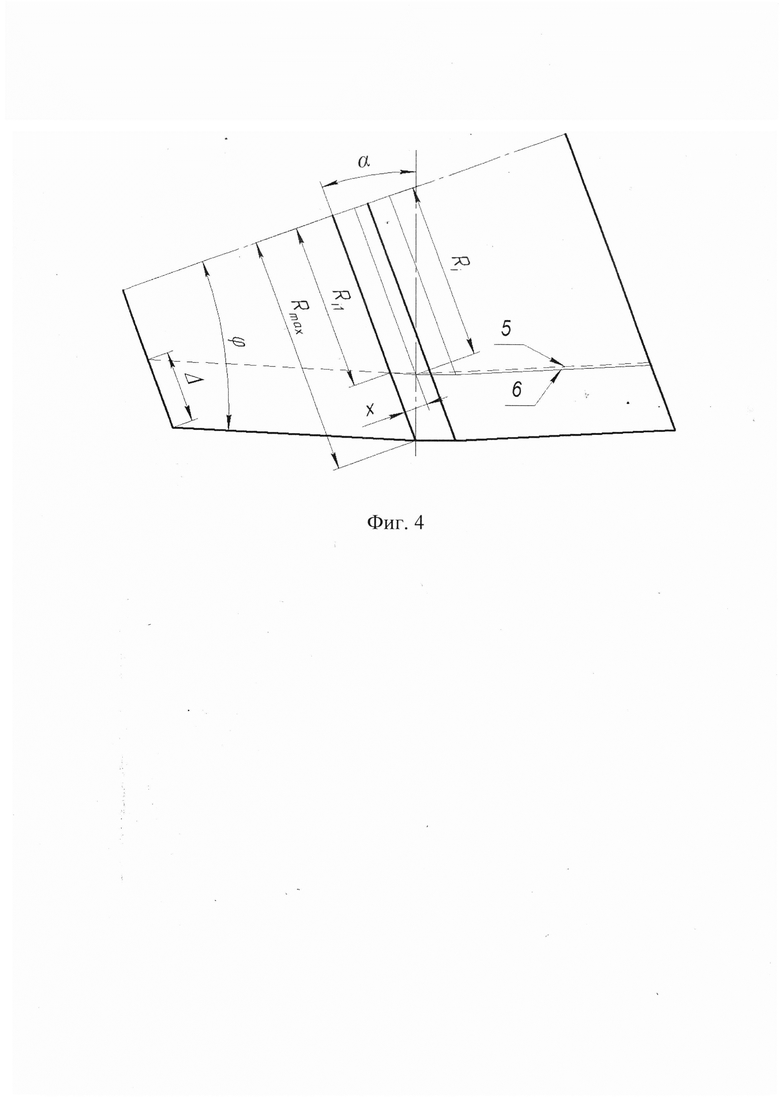

Изобретение иллюстрируется рисунками, где на фиг. 1, а показано восстановление профиля грибовидных валков по прототипу, на фиг. 1,б - восстановление профиля чашевидных валков по прототипу, на фиг. 2 показано восстановление профиля валка со смещением пережима, на фиг. 3 показан очаг деформации прошивного стана с восстановленными валками, на фиг. 4 показано восстановление профиля грибовидного валка со смещением пережима, при котором уменьшается объем стачиваемого металла на выходном конусе по сравнению с эквидистантной переточкой.

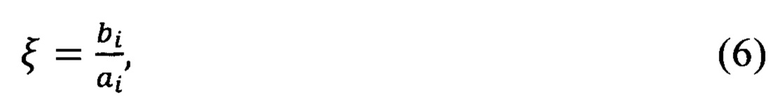

Применение предлагаемого способа переточки валков стана винтовой прокатки позволяет сохранить пережим валка относительно оси поворота на угол подачи в очаге деформации в исходном положении (фиг. 2) относительно профиля линеек, и сохранить сечение контакта заготовки с валком и сечения, в которых происходит формирование толщины стенки и наружного диаметра гильзы, в первоначальных положениях. Исключается смещение пережима валков относительно линеек, при этом сохраняется изменение величины коэффициента овализации по длине очага деформации вне зависимости от диаметра валков (фиг. 3). Коэффициент овализации в любом поперечном сечении очага деформации рассчитывается по формуле:

где bi - расстояние между линейками в i-ом поперечном сечении очага деформации, мм;

ai - расстояние между валками в i-ом сечении очага деформации, мм.

Таким образом, достигается постоянство параметров прошивки независимо от диаметра валков, что способствует снижению дефектов на внутренней поверхности гильз и повышению точности их геометрических размеров при использовании валков, переточенных по предлагаемому способу.

Кроме того, исключается соприкосновение валка с боковыми поверхностями линеек вследствие смещения пережима валка, что особенно важно при производстве тонкостенных гильз для создания более закрытого калибра.

При переточке грибовидных валков стана винтовой прокатки (фиг. 4) со смещением пережима x, рассчитанным по формуле (2), и радиусом валка в пережиме, рассчитанным по формуле (5), уменьшается объем стачиваемого металла на выходном конусе валка на 1-3% по сравнению с эквидистантной переточкой и соответственно, объем наплавляемого металла при восстановлении валка после всех переточек.

Например, для восстановления грибовидного валка длиной 1200 мм, поворачиваемого на угол раскатки α=12°, эквидистантной переточкой с Rmax=780 мм до Ri1=777 мм (Δ=3 мм) был снят металл объемом 17 117 см3.

При переточке такого же валка по предлагаемому способу был снят металл объемом 16 848 см3, что на 1,6% меньше.

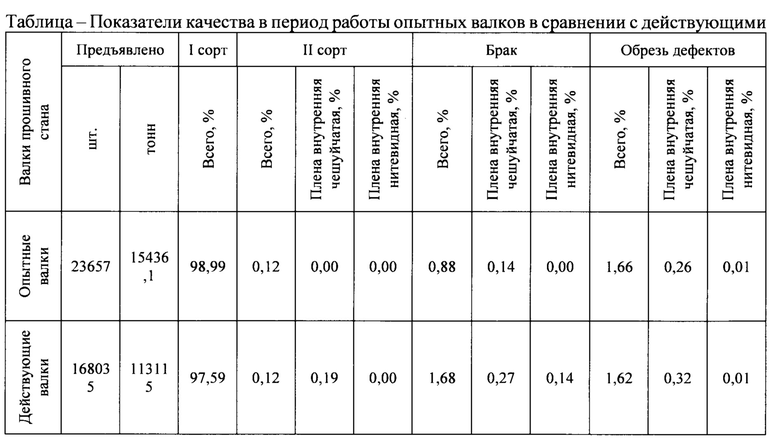

Для сравнения работы валков прошивного стана ТПА 14 3/8'' АО «СТЗ», переточенных со смещением пережима (опытных), и валков с эквидистантной переточкой (действующих) проведена серия опытных прокаток.

Как видно из таблицы, использование предлагаемого способа переточки валков стана винтовой прокатки обеспечивает следующие результаты:

- увеличение количества труб в первом сорте с 97,59 до 98,99%,

- снижение количества брака с 1,68 до 0,88%,

- снижение дефектов «плена внутренняя чешуйчатая» во втором сорте с 0,19 до 0%, в браке с 0,27 до 0,14%, в обрези с 0,32 до 0,26%.

- снижение дефектов «плена внутренняя нитевидная» в браке с 0,14 до 0%.

Использование валков стана винтовой прокатки, переточенных по предлагаемому способу, для производства горячекатаных труб обеспечивает снижение дефектов на внутренней поверхности гильз и повышение точности их геометрических размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Стан винтовой прокатки | 2020 |

|

RU2764066C2 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

| Валок прошивного стана | 2023 |

|

RU2812165C1 |

| Способ настройки стана винтовой прокатки | 1983 |

|

SU1121073A1 |

| Способ настройки стана винтовой прокатки | 1979 |

|

SU774626A2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| Способ поперечно-винтовой прокатки | 1991 |

|

SU1835328A1 |

Изобретение относится к переточке валков стана винтовой прокатки. Осуществляют переточку валка грибовидной или чашевидной формы, состоящего из разделенных пережимом входных и выходных участков с заданными длинами и углами конусности, с уменьшением диаметра по всей его рабочей поверхности. Переточку валка осуществляют со смещением пережима путем изменения длин крайних участков валка таким образом, что расположение пережима и величина углов конусности входных и выходных участков в очаге деформации остаются неизменными. Причем величину смещения пережима определяют по математической формуле. В результате при использовании переточенных валков обеспечивается снижение дефектов на внутренней поверхности заготовок и повышение точности их геометрических размеров. 2 н.п. ф-лы, 4 ил., 1 табл.

1. Способ переточки валков стана винтовой прокатки, включающий переточку валка грибовидной или чашевидной формы, состоящего из разделенных пережимом входных и выходных участков с заданными длинами и углами конусности, с уменьшением диаметра по всей его рабочей поверхности, отличающийся тем, что переточку валка осуществляют со смещением пережима путем изменения длин крайних участков валка таким образом, что расположение пережима и величина углов конусности входных и выходных участков в очаге деформации остаются неизменными, причем величину смещения пережима х определяют по формуле

х=k⋅(Rmax-Ri1)⋅sinα⋅cosα,

где k=0,9-1,1 - коэффициент, учитывающий особенности калибровки и количество производимых переточек валка;

Rmax - максимальный радиус валка в пережиме, мм;

Ri1 - радиус валка в пережиме при эквидистантной переточке, мм;

α - угол раскатки валка, положительный для валков грибовидной формы, отрицательный для валков чашевидной формы, град.

2. Способ переточки валков стана винтовой прокатки, включающий переточку валка грибовидной формы, состоящего из разделенных пережимом входных и выходных участков с заданными длинами и углами конусности, с уменьшением диаметра по всей его рабочей поверхности, отличающийся тем, что переточку валка осуществляют со смещением пережима путем изменения длин крайних участков валка таким образом, что расположение пережима и величина углов конусности входных и выходных участков в очаге деформации остаются неизменными, причем величину смещения пережима х определяют по формуле

где k=0,9-1,1 - коэффициент, учитывающий особенности калибровки и количество производимых переточек валка;

Rmax - максимальный радиус валка в пережиме, мм;

Ri1 - радиус валка в пережиме при эквидистантной переточке, мм;

α - угол раскатки валка, град.,

ϕ - угол конусности входного участка валка, град.,

при этом переточку валка грибовидной формы осуществляют с уменьшением объема стачиваемого металла с выходного участка валка.

| 2000 |

|

RU2176938C1 | |

| Способ восстановления валков прошивного стана | 2016 |

|

RU2650664C2 |

| 2000 |

|

RU2176938C1 | |

| US 5460023 A1, 24.10.1995. | |||

Авторы

Даты

2023-11-09—Публикация

2022-05-30—Подача