Изобретение относится к прокатному производству, а именно технологическому инструменту стана винтовой прокатки..

Известен технологический инструмент стана винтовой про.катки, включающий два бочковидных валка и направляющие линейки. Валки и линейки образуют своей поверхностью очаг деформации, симметричный относительно его оси. Валки имеют одинаковый профиль поверхности и линейки также имеют одинаковый профиль, соответствующий профилю валков 1.

Недостатком указанного техноло- гического инструмента является то, что он образует осесимметричный очаг дефО 1ации. При этом при деформировании металла линии скольжения пересекаются в центре заготовки на протяжении всего очага деформации,что приводит к интенсивной пластической деформации центра заготовки и к ее разрушению в центре.

в

Кроме того, неподвижные линейки оказывают сопротивление перемещению металла в осевом и тангенциальном направлениях. Это приводит к образованию жесткой схемы напряженного состояния в центре заготовки и повышению вероятности вскрытия полости в этой области заготовки. Такой инструмент нельзя применять при прокатке с большими обжатиями сплошных тел вращения.

Известен технологический инструмент косовалкового стана, включающий рабочие валки, имеющие различную калибровку с гребнем, причем гребни на валках размещены с осевым смещением, при этом конец гребня на одном и начало гребня на другом валке расположены в плоскости, перпендикулярной оси стана 2 .

Три валка образуют очаг деформации несимметричный относительно его , оси. При этом точки пересечения линий скольжения металла, появляющихся 2п под действием валков, располагаются на различном расстоянии от центра заготовки в каждом поперечном сече-нии, а также изменяют свое положение по длине очага деформации. Такой характер течения металла позволяет интенсивно проработать структуру деформируемой заготовки. Особенности напряженно-деформированного состояния, возникающего в металле, при деформировании в калибре, образованном тремя валками, развернутыми на угол подачи, не позволяют проработать структуру металла в тдентре заготовки.

Указанный технологический инструмент может быть применен для производства изделий .сплошного сечения jB двухвалковом стане только в комплекте с направляющими линейками специальной формы, соответствующей калибровке валков. Применение направляющих дисков в этом случае невозможно. Образующиеся зазоры между поверхностью валков и дисками,имеющими одинаковую ширину по всей длине очага деформации, не позволяют получить замкнутый очаг деформации. Прокатка в этом случае невозможна из-за затекания металла в зазоры между валками и диском.

Ь аиболее близким по технической сущности к предлагаемому является технологический инструмент стна винтовой прокатки, включающий два направляющих диска и два рабочи валка, имеющих входной участок, пержим, расположенный в осевой плоскости дисков, и выходной участок, который у одного валка выполнен конусным, а входной участок второго валка составлен из начального конус с прямолинейной и последующего с дугообразной образующими с радиусом равным радиусу диска, и центром, лежащим в плоскости пережима валков Протяженность конуса с дугообразной образующей составляет 0,4-0,8 входного участка И оба валка одинаково спрофилированы 3.

Известный технологический инструмент позволяет прокатывать металл с коэффициентом овализации, близким к единице, во всех сечениях очага деформации, что снижает вероятность вскрытия полости и устраняет явление образования внутренних плен на прошитых гильзах, этому способствует применение в качестве направляющего инструмента дисков.

Недостатком известного технологического инструмента является то, что он образует очаг деформации, симметричный относительно его оси. При этом линии скольжения в каждом поперечном сечении очага деформации пересекаются в центре за отовки. Эт приводит к неравномерной проработке стзруктуры по сечению заготовки. Наиболее интенсивно прорабатывается структура центральной части заготовки. При этом повышается вероятность вскрытия полости в центре, что отрицательно влияет на прокатку сплошных заготовок, /

Цель изобретения - повышение равномерности проработки структуры металла посечению заготовки.

Поставленная цель достигается созданием технологического инструмента, включающего два направляющих диска и два рабочих валка, имеющих входной участок, пережим, расположенный в осевой плоскости дисков, и выходной участок, который у одного валка выполнен конусным, а входной участок второго валка составлен из начального конуса с прямолинейной и последующего с дугообразной образующими с радиусом, равным радиусу диска, и центром, лежащим в плоскости пережима валков, у которого выходной участок второго валка выполнен цилиндрическим с диаметром, равным диаметру пережима, а входной участок валка, имеющего конусный выходной, выполнен конусным с углом наклона образующей, равным углу наклона образующей начального конуса входного, участка второго валка.

Такой инструмент позволяет рав.номерно проработать структуру металла.

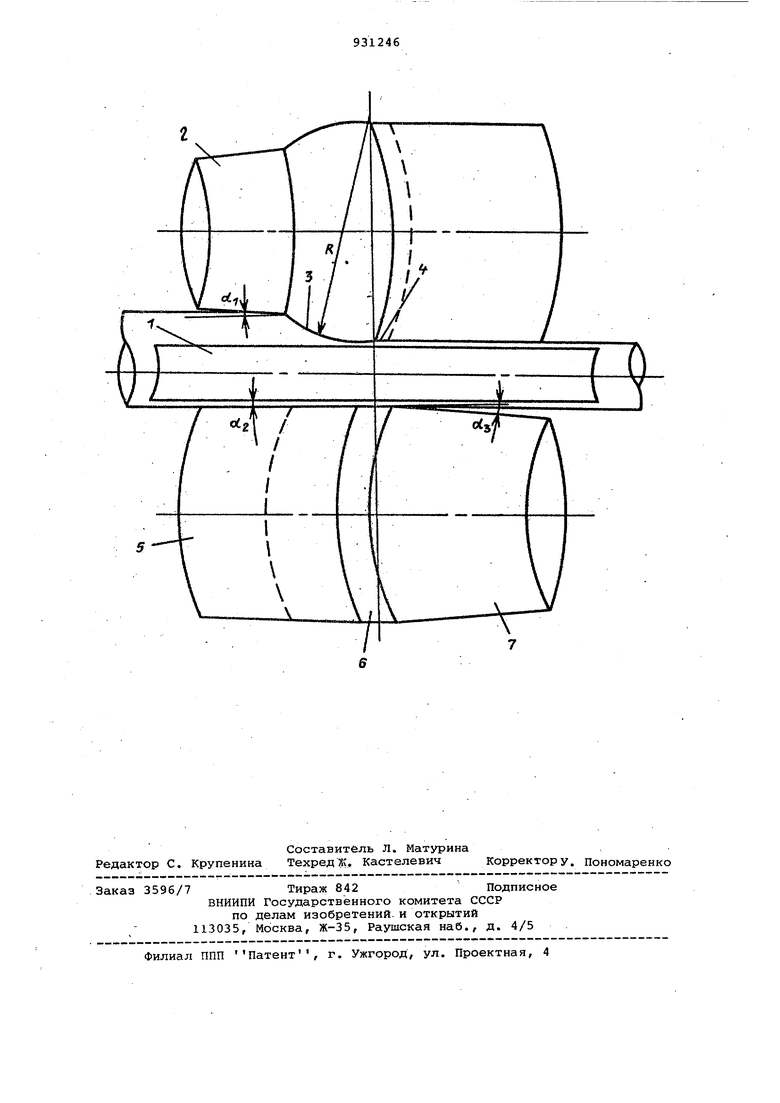

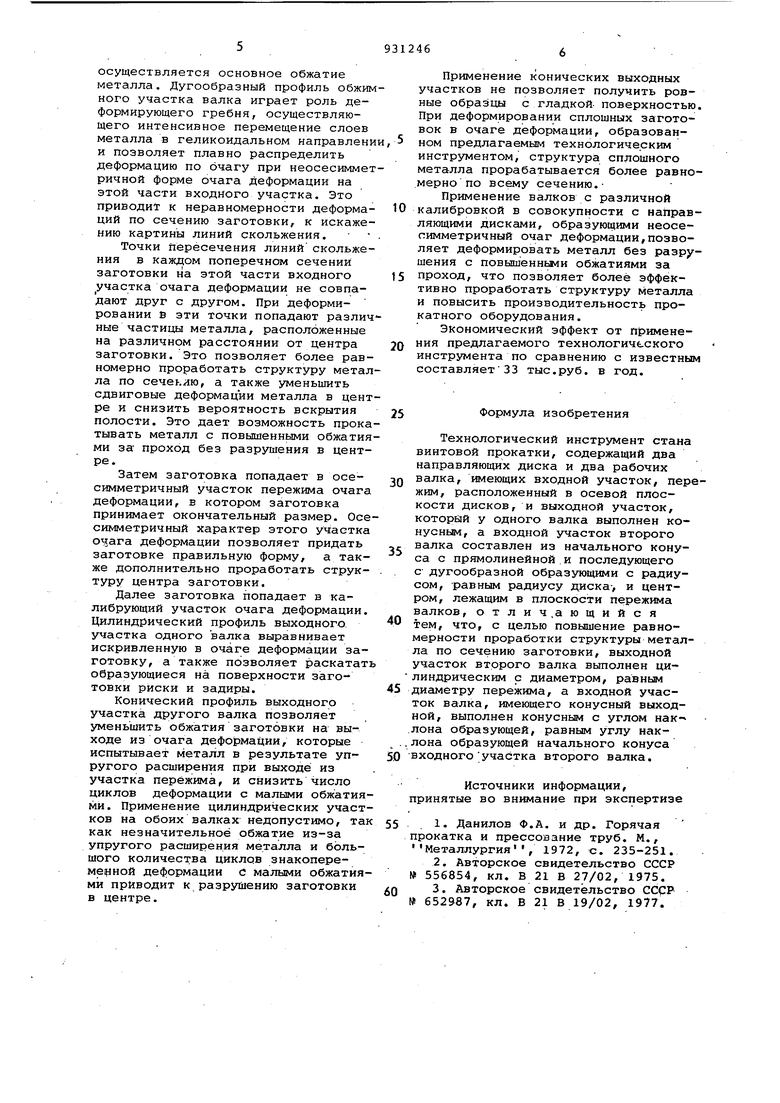

На чертеже дан инструмент, общий вид.

Технологический инструмент включает два направляющих,диска 1 и два по-разному спрофилированных рабочих валка, один из которых имеет начальный конус 2 с углом наклона образующей d , конус 3 с дугообразной образующей, составляющие входной участок, пережим 4, расположенный в осевой плоскости дисков, а другой валок имеет входной конусный участок 5 с углом наклона образующей dri d и равными 2-7° пережим б и конусный выходной участок 7 с углом наклона образующей di,,

Диски устанавливают так-, что их осевая плоскость расположена в плоскости пережима валков. Настройка овализации с зуществляется по замера расстояния между валками и между дисками в плоскости пережима.

Инструмент работает следующим образом.

Заготовка подается в очаг деформации, попадает в участок захвата, образованный двумя конусами, симметричный относительно оси. Равенство углов конусности участка захвата обеспечивает осесимметричность этог участка.. Под действием валков заготовка приобретает вращательлое и поступательное движение и деформируется по мере передвижения по очагу деформации. Распределение сил и деформаций на участке захвата носит осесимметричный характер. Линии скольжения металла пересекаются в центре заготовки. Прорабатывается структура центральной части заготовки. Обжатие металла в этой части очага деформации незначительно,поэтому разрушения в центре не происходит. Затем заготовка перемещается в участок очага деформации, где

осуществляется основное обжатие металла. Дугообразный профиль обжимного участка валка играет роль деформирующего гребня, осуществляющего интенсивное перемещение слоев металла в геликоидальном направлени и позволяет плавно распределить деформацию по очагу при неосесимметричной форме очага деформации на этой части входного участка. Это приводи к неравномерности деформаций по сечению заготовки, к искажению картины линий скольжения.

Точки пересечения линий скольжения в каждом поперечном сечении заготовки на этой части входного участка очага деформации не совпадают друг с другом. При деформировании S эти точки попадают различные частицы металла, расположенные на различном расстоянии от центра заготовки. Это позволяет более равномерно проработать структуру металла по сечеьию, а также уменьшить сдвиговые деформации металла в центре и снизить вероятность вскрытия полости. Это дает возможность прокатывать металл с повышенными обжатиями за- проход без разрушения в центре.

Затем заготовка попадает в осесимметричный участок пережима очага деформации, в котором заготовка принимает окончательный размер. Осесимметричный характер этого участка очага деформации позволяет придать заготовке правильную форму, а также дополнительно проработать структуру центра заготовки.

Далее заготовка попадает в калибрующий участок очага деформации. Цилиндрический профиль выходного участка одного валка выравнивает искривленную в очаге деформации заготовку, а также позволяет раскатат образующиеся на поверхности заготовки риски и задиры.

Конический профиль выходного участка другого валка позволяет уменьшить обжатия заготовки на выходе из очага деформации, которые испытывает металл в результате упругого расширения при выходе из участка пережима, и снизить число циклов деформации с малыми обжатиями. Применение цилиндрических участков на обоих валках недопустимо, так как незначительное обжатие из-за упругого расширения металла и большого количества циклов знакоперемерной деформации с малыми обжатиями приводит к разрушению заготовки в центре.

Применение конических выходных участков не позволяет получить ровные образцы с гладкой, поверхностью. При деформировании сплошных заготовок в очаге деформации, образованном предлагаемым технологическим инструментом, структура сплошного металла прорабатывается более равномерно по всему сечению.Применение валков с различной калибровкой в совокупности с направляющими дисками, образующими неосесимметричный очаг деформации,позволяет деформировать металл без разрушения с повышеннЕ ми обжатиями за проход, что позволяет более эффективно проработать структуру металла и повысить производительность прокатного оборудования.

экономический эффект от применения предлагаемого технологического инструмента по сравнению с известным составляет33 тыс.руб. в год.

Формула изобретения

Технологический инструмент стана винтовой прокатки, содержащий два направляющих диска и два рабочих валка, имеющих входной участок, пережим, расположенный в осевой плоскости дисков, и выходной участок, который у одного валка выполнен конусньву, а входной участок второго валка составлен из начального конуса с прямолинейной.и последующего С дугообразной образующими с радиусом, равным радиусу диска-, и центром, лежащим в плоскости пережима валков, отлич.ающийся тем, что, с целью повышение равномерности проработки структуры металла по сечению заготовки, выходной участок второго валка выполнен цилиндрическим с диаметром, равным диаметру пережима, а входной участок валка, имеющего конусный выходной, выполнен конусным с углом нак- лона образующей, равным углу наклона образующей начального конуса входного ;участка второго валка.

Источники информации, ринятые во внимание при экспертизе

1. Данилов Ф.А. и др. Горячая прокатка и прессование труб, М., Металлургия, 1972, с. 235-251.

2.Авторское свидетельство СССР № 556854, кл. В 21 В 27/02, 1975.

3.Авторское свидетельство СССР № , кл. В 21 В 19/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU908435A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

| Технологический инструмент косовалкового стана | 1978 |

|

SU778833A2 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Технологический инструмент для винтовой прошивки | 1978 |

|

SU753505A1 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ ВИНТОВОЙ ПРОШИВКОЙ | 2009 |

|

RU2404869C1 |

| Технологический инструмент для винтовой прокатки | 1978 |

|

SU768496A1 |

Авторы

Даты

1982-05-30—Публикация

1980-12-11—Подача