1

Изобретение относится к электродной промышленности и предназначено для использования в производстве графитированной продукции. Известен способ получения графити- 5 рованных изделий (электродов), включающий пропитку обожженных углеродных заготовок нефтяным пеком, содержащим до 2,5% серы, с последующим обжигом и графитациёй 1 ..

Однако получаемые при этом изделия имеют высокое электросопротивление. ;

Известен также способ получения графитированных электродов,включаю- 15 щий нагревание обожженных углеродных заготовок до 240°С, их вакуумирование, пропитку под давлением 4,5б кгс/см при 240°С нефтяным пеком вязкостью 250 П (при 140°С), содер- 20 жанием веществ, нерастворимых в хинолине, 6%, с последующим обжигом и графитациёй -pj..

Недостатком этого способа является получение электродов со сравни- 25 тельно высокой пористостью и электросопротивлением.

Цель изобретения состоит в сниже НИИ пористости и электросопротив гения.30

Поставленная цель достигается тем, что обожзленные углеродные заготовки нагревают до 250-260°С, вакуумируют, пропитывают под давлением 4,56 кгс/см - и температуре 180-195 С в течение 50-70 мин нефтяным пеком вязкостью 6-7 П и поверхностным натяжением 16-25 дин/см (при 140°С), содержание веществ, нерастворимых в хинолине, 0,5-1,0%, серы 0,01-0,06%, с последуквдим обжигом и графитациёй.

Отличительная особенность способа заключается в том, что обожженные заготовки нагревают до 250-260°С, а пропитку нефтяным пеком ведут при 180-195с в течение 50-70 мин.

Нагрев заготовок до температур ниже не обеспечивает поддержания температуры пропитки заготовок на уровне 180-1950С. Нагрев выше 260°С нецелесообразен, так как ведет к увеличению температуры пропитки, что вызывает необратимые процессы в нефтяном пеке и ухудшает пропитку заготовок и их качественные характеристики.

При температуре пропитки выие 1950с в нефтяном пеке идут необратимые процессы накопления высокомолекулярньсг соединений, которые увеличивают вязкость и поверхностное натяжение и уменьшают проникновение пека в поры изделия.При температуре ниже гфопитка неполная (в электроде встречаются непропитанйые зоны) и чтобы избежать этого, необходимо увеличить время пропитки.

50-70 мин достаточно для проникновения нефтяного пека в поры электрода. При продолжительности пропитки ниже 50 мин в эЛектроде имеются непропитанные участки, а пропитка свыше 70 мин н,ецёлес66бразаШ П5 эйономическим соображениям.

Вторая отличительная особенность способй §Й:й:Шчаётс51яIf тЬмi что пропитку ведут нефтянБМ пеком с вязкостью 6-7 И и поверхностным натяжением 26-25 дин/см при , содер йсанием веществ, нерастворимых в хино-, лине, О,5-1,0% и серы 0,01-0,06%.

Низкое содержание веществ; нерастворимБис в хинолйне, низкая вязкость и поверхностное натяжение нефтяного Пека увеличивает срок работы пека в цикле пропитки без замены его свежим; улучшается прокачиваемость пека по коммуникациям, (сокращается время заполнения автоклавов пеком и время откачки пека из них) и соотдетственно сокращается время пропитки изделий под давлением, т.е. увеличивается произво дительность процесса пропитки. -Кроме того, низкое содержание веществ, нерастворимых в хинолйне, и низкое содержание серы в пеке улучшает каТёСТВеннае показатели пропитанных ЭЛёКтродЬв, улучшается структура графита, снижается удельное электросопротивление и пористость графитированных Электродов.

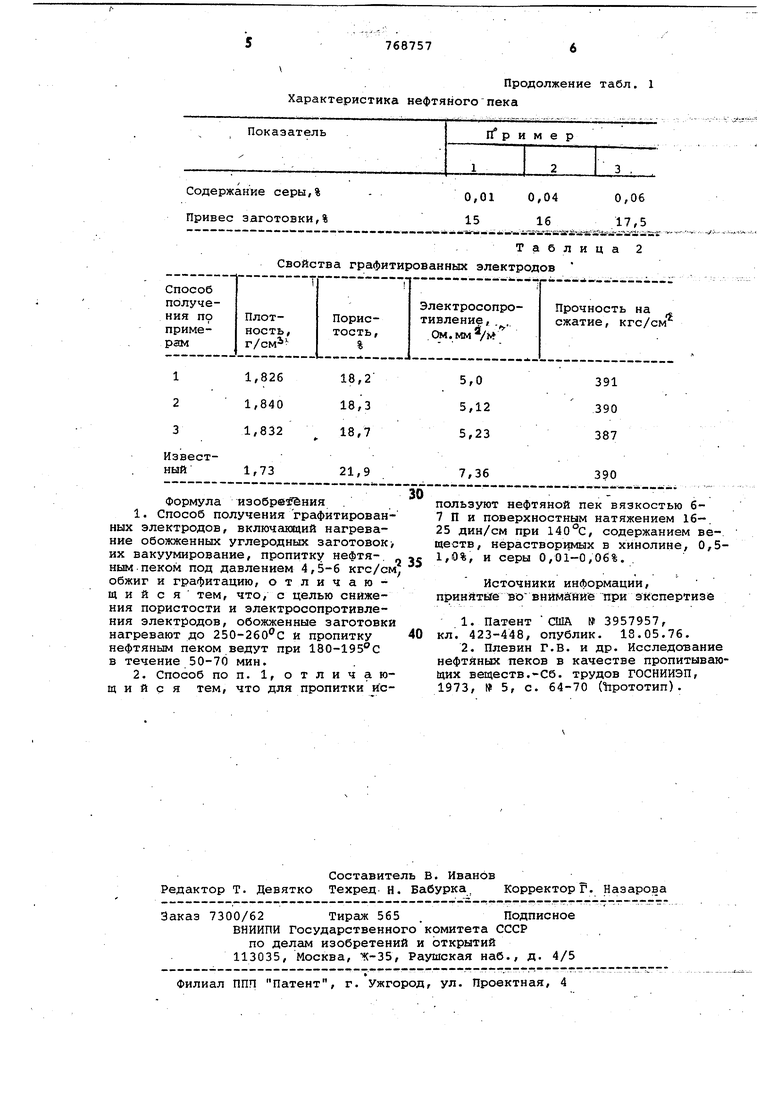

Пример 1. Обожженные элект 5бдайе заготовки диаметром 80 мм пористостью 23-24% нагревают в нагревательных колодцах при 250°С в течеХарактеристика нефтяного пека

. , 2 ч, загружают при в автоклав емкостью 15 л с электрическим подогрев1эм, вакуумируют в течение 1 ч до разрежения 0,75 кг/см. Затем подают в автоклав под вакуумом нефтя-. . ной пек, предварительно нагретый в мешалке до 180-190 0, создают компрессором давление 4,5 кг/см, выдерживают под этим давлением 50 мин. Температура пропитки нефтяным пеком 180°С. После импрегнирования электродов нефтяным пеком производят сброс давления до нормального атмосферного Х760 мм рт. ст.), пек откачивают обратно в мешалку, открывают автоклав, охлаждают электроды на воздухе в те5 чениё 1 ч до и выгружают пропитанные заготовки из автоклава. Обжиг пропитанных заготовок ведут до в углеродной засыпке по 360-часовому графику, а графитацию до 2600С.Для

0 пропитки используют нефтяной пек.Пример 2.Процесс ведут так же,как в примере 1,однако обожженные заготовки нагревают до 260с и загру жают в автоклав при 230°С. Пропи.тку

5 нефтяным пеком проводят при 195®С в течение 60 мин. Для пропитки используют пек.

Пример 3. Процесс ведут так же, как в примере 1, однако обожженHbte заготовки нагревают до и загружают в автоклав при .Температура пропитки заготовок нефтяным пеком составляет , давление в автоклаве 6 кгс/см и продолжитель-, ность пропитки 70 мин.

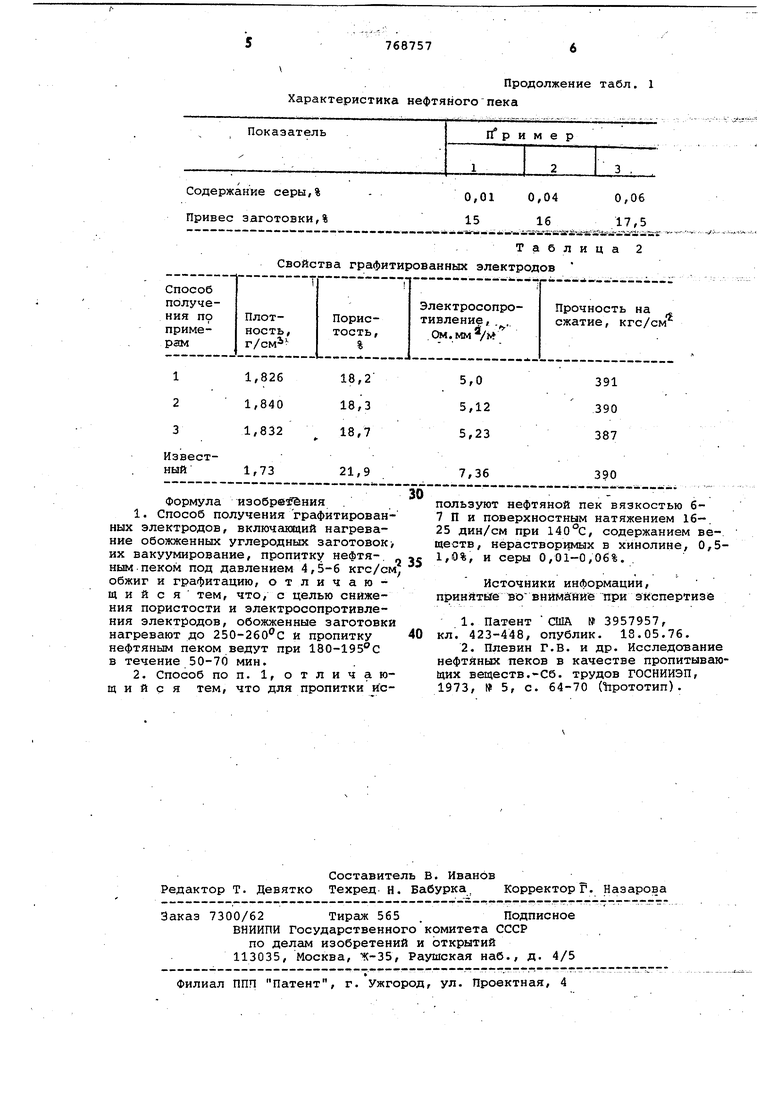

Характеристика используемого пека гфиведена в табл. 1..

В табл. 2 прйведены сравнительные свойства графитирова1}ных электродов, полученных предлагаемым и известным способами.

Из табл. 2 вйДно, что испольэова ние изобретения позволяет увеличить плотность графитированных электродов на. 5-6%, уменьшить пористость на 14-17%, снизить электросопротивлен11С на 30-40%.

Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2377178C1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| Способ получения графитированных электродов | 1973 |

|

SU551412A1 |

| Способ получения мелкозернистых крупногабаритных графитированных заготовок | 1991 |

|

SU1834843A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2522011C1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Углеродная гранулированная засыпка | 1981 |

|

SU983043A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МЕЛКОЗЕРНИСТЫХ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2256610C2 |

Поверхностное натяжение при , дин/см

Коксовый остаток, %

Содержание веществ, нерастворимых в хинолйне,%

20

17

45

44

0,5 0,6

1,0 Характеристика нефтяного пека

Содержанке серы,% Привес заготовки,% Свойства

Формула изобре ния .

их вакуумирование, пропитку нефтя-. ным пеком под давлением 4,5-6 кгс/см, обжиг и графитацию, отличающ и и с я тем, что, с целью снижения пористости и электросопротивления электродов, обожженные заготовки нагревают до 250-260 с и пропитку нефтяным пеком ведут при 180-195°С в течение 50-70 мин.

0,06

0,04

0,01

пользуют нефтяной пек вязкостью 67 П и поверхностным натяжением 16-. 25 дин/см при 140°С, содержанием ве-. ществ, нерастворимых в хинолине, 0,51,0%, и серы 0,01-0,06%. .

Источники информации, принятие ВО вНймаНйё Т1ри экспертизе

Авторы

Даты

1980-10-07—Публикация

1978-12-04—Подача