1

Изобретение относится к машиностроению, связанному с техникой высоких температур, и может быть использовано при изготовлении изоляций высокотемпературных электропечей, машин для испытания материалов, газовых каналов энергетических установок и аппаратов, рабочая температура которых превышает 2000-2500°С.

Известен способ изготовлеиия многоэкранной теплоизоляции с порошковым разделителем путем отливки пластифицированных керамических экранов и последую1цего их спекания 1.

Недостатками такого способа изготовления многоэкраиной теплоизоляции являются: ограниченная рабочая температура, невысокая теплоизолируюшая способность и низкая производительность.

Известен также способ изготовления многоэкранной теплоизоляции с порошковым разделителем путем отливки пластифицированных керамических, например, карбидных экранов, спекания их, сборки в пакеты и калибровки 2.

Недостатком этого способа является его сложность: необходимо укладывать и закреплять на тонких и хрупких экранах равномерные соли специально обработанного порошкового разделителя, применять гшрографитовые покрытия и т. п.

Целью изобретения является зшрош,ение технологии изготовления многоэкранной теплоизоляции и повышение рабочей температуры.

5 Эта цель достигается тем, что перед сборкой пакетов на поверхности пластифицированных фольговых экранов штампуют дистанционирующие выстзшы, причем штампуют их металлической сеткой и кажЮ дый экран перед штамповкой обертывают полимерной пленкой.

Для достижения высоких теплоизоляционных свойств экраны должны быть тонкими, нанример, толшиной 20-200 мкм и

15 иметь дистанционируюшие выступы такого же порядка.

Для обеспечения удовлетворительного дистанционирования экранов они должны иметь дистанционируюшие выступы высотой не менее толщины пленки, с расстоянием между выступами не более 20-кратной толшииы. Выступы могут быть образованы нутем штамповки экранов с использованием в качестве пуансона металлической сетки. Размер ячеек (номер сетки), толщина образующих ее проволок выбираются исходя из толщины пластифицированных экранов, а также размеров и констрз кции будущего изоляциоиного пакета. Формообразу30 ющими элементами сетки служат выступающие тороидальные узлы пересечения проволок, расположенные с шагом, равным двойному шагу проволоки; эффективная высота этих формообразуюш,их узлов приблизительно равна половине диаметра проволоки. Поэтому при штамповке экранов толш,иной от 20 до 200 мкм могут использоваться сетки с проволоками диаметром более 0,04-0,4 мм, расположенные с шагом не более 0,4-4,0 мм.

При непосредственном наложении металлической сетки на пластифицированный экран на нем из-за значительных локальных деформаций в местах контакта с узлами сетки могут образоваться треш,ины.

Поэтому экраны при штамповке прокладывают полимерной пленкой, например полиэтилентерефталатной, толщиной 20 мкм.

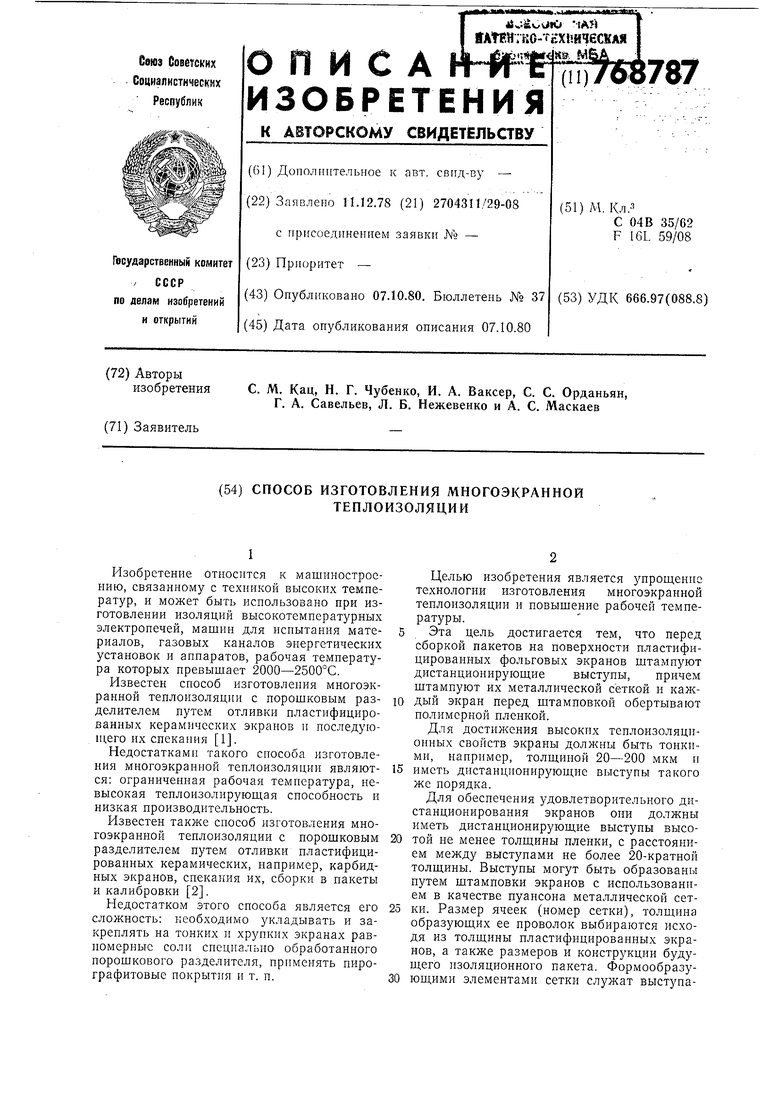

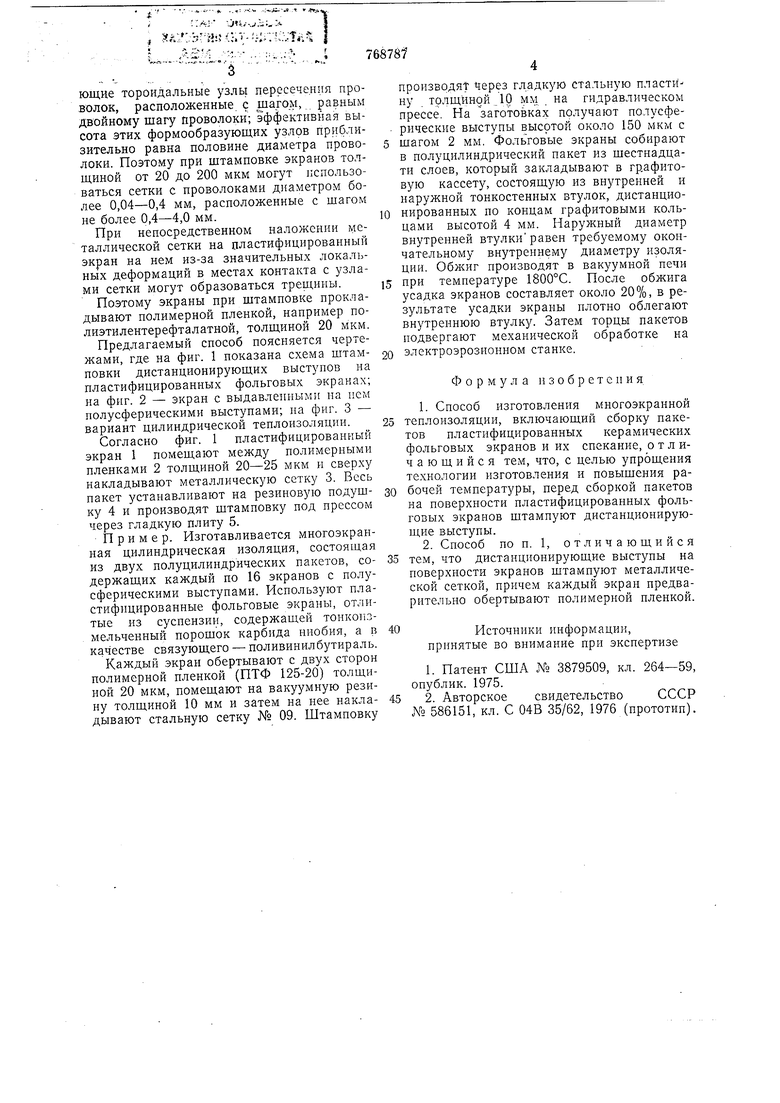

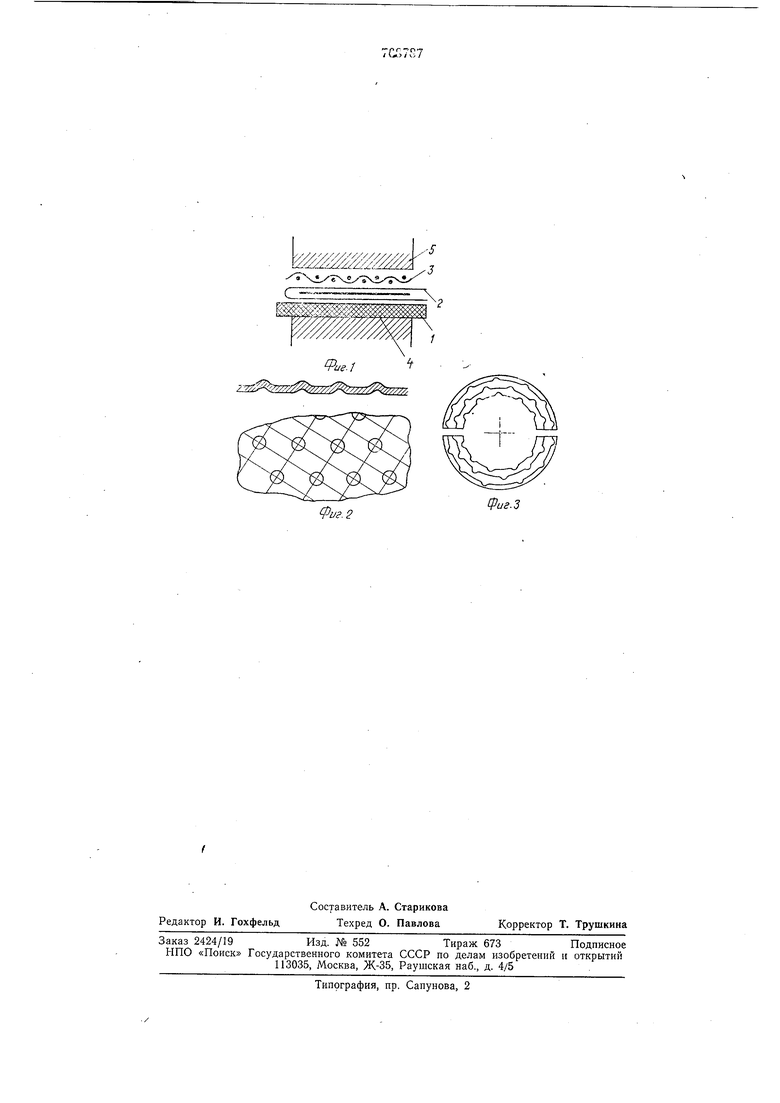

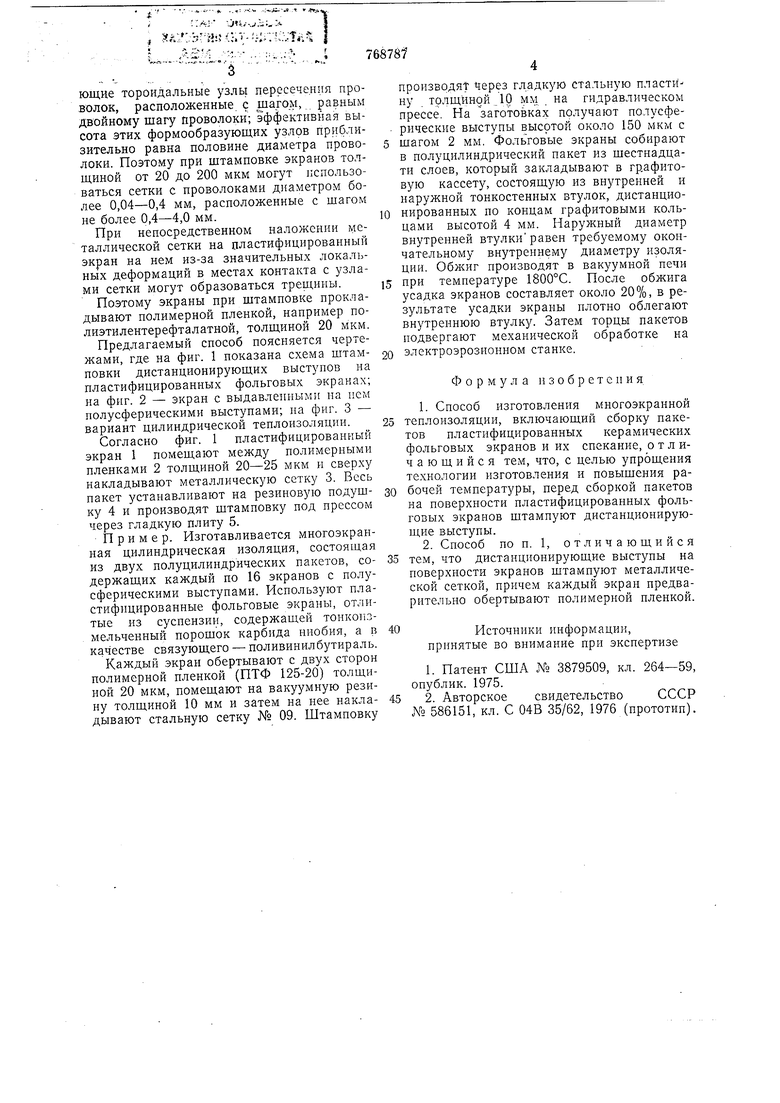

Предлагаемый способ поясняется чертежами, где на фиг. 1 показана схема штамповки дистанционируюших выступов на пластифицированных фольговых экранах; на фиг. 2 - экран с выдавленными на нем полусферическими выступами; на фиг. 3 - вариант цилиндрической теплоизоляции.

Согласно фиг. 1 пластифицированный экран 1 помешают между полимерными пленками 2 толщиной 20-25 мкм и сверху накладывают металлическую сетку 3. Весь пакет устанавливают на резиновую подушку 4 и производят штамповку под прессом через гладкую плиту 5.

Пример. Изготавливается многоэкранная цилиндрическая изоляция, состоящая из двух полуцилиндрических пакетов, содержащих каждый по 16 экранов с полусферическими выступами. Используют пластифицированные фольговые экраны, отлитые из сусиензии, содержащей тонкопзмельченный порошок карбида ниобия, а в качестве связующего - поливинилбутираль.

Каждый экран обертывают с двух сторон полимерной пленкой (ПТФ 125-20) толщиной 20 мкм, помещают на вакуумную резину толщиной 10 мм и затем на нее накладывают стальную сетку № 09. Штамповку

производят через гдадкую стальную пластину толщиной 10 мм на гидравлическом прессе. На заготовках получают полусферические выступы высотой около 150 мкм с шагом 2 мм. Фольговые экраны собирают в полуцилиндрический пакет из шестнадцати слоев, который закладывают в графитовую кассету, состоящую из внутренней и наружной тонкостенных втулок, дистанционированных по концам графитовыми кольцами высотой 4 мм. Наружный диаметр внутренней втулкиравен требуемому окончательному внутреннему диаметру изоляции. Обжиг производят в вакуумной печи

при температуре 1800°С. После обжига усадка экранов составляет около 20%, в результате усадки экраны плотно облегают внутреннюю втулку. Затем торцы пакетов подвергают механической обработке на

электроэрозиоином станке.

Формула изобретения

1.Способ изготовления многоэкранной теплоизоляции, включающий сборку пакетов пластифицированных керамических фольговых экранов и их спекание, отличающийся тем, что, с целью упрощения технологии изготовления и новыщения рабочей температуры, перед сборкой пакетов на поверхности пластифицированных фольговых экранов штампуют дистанционирующие выступы.

2.Способ по п. 1, отличающийся тем, что дистанционирующие выступы на

поверхности экранов штампуют металлической сеткой, причем каждый экран предварительно обертывают полимерной пленкой.

40

Источники ииформации, принятые во внимание при экспертизе

1. Патент США № 3879509, кл. 264-59, опублик. 1975.

45 2. Авторское свидетельство СССР N4 586151, кл. С 04В 35/62, 1976 (прототип).

г/г.г

риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многоэкранной теплоизоляции | 1979 |

|

SU875177A1 |

| Способ изготовления многоэкранной теплоизоляции | 1976 |

|

SU586151A1 |

| Способ изготовления полых тонкостенных керамических изделий | 1979 |

|

SU887175A1 |

| Многоэкранная теплоизоляция | 1976 |

|

SU595580A1 |

| ЭКРАННО-ВАКУУМНАЯ ТЕПЛОИЗОЛЯЦИЯ РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2019 |

|

RU2721395C1 |

| Многоэкранная теплоизоляция | 1987 |

|

SU1465673A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭКРАННАЯ ТЕПЛОИЗОЛЯЦИЯ | 2003 |

|

RU2262032C2 |

| Защитный чехол термометра и способ его изготовления | 1981 |

|

SU1000782A1 |

| ЭКРАННО-ВАКУУМНАЯ ТЕПЛОИЗОЛЯЦИЯ КОСМИЧЕСКОГО АППАРАТА С ВНЕШНИМ КОМБИНИРОВАННЫМ ПОКРЫТИЕМ | 2008 |

|

RU2397926C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТ (ВАРИАНТЫ) | 1995 |

|

RU2130150C1 |

Авторы

Даты

1980-10-07—Публикация

1978-12-11—Подача