1

Изобретение относится к теплоизоляционной технике и может быть использовано в высокотемпературных электропечах, рабочая температура которых превышает 2000-2500° С.

Известен способ изготовления многоэкранной теплоизоляции с порошковым разделителем путем отливки пластифицированных керамических экранов и последуюшего спекания

II.

Недостатком такого способа изготовления

многоэкранной теплоизоляции является ограниченная рабочая температура, невысокая теплоизолируюш,ая способность и низкая производительность.

Цель изобретения - повышение рабочей температуры изоляции до 3000-3200° С и снижение коэффициента теплопроводности.

Достигается это тем, что после операции спекания экраны собирают в пакеты и калибруют при температуре 1700-2700° С под нагрузкой 0,5--2 кгс/мм.

Кроме того, на частицы порошкового разделителя и фольговые экраны или на один из них перед сборкой в пакет можно наносить пирографит с толшиной покрытия 1-5 мкм.

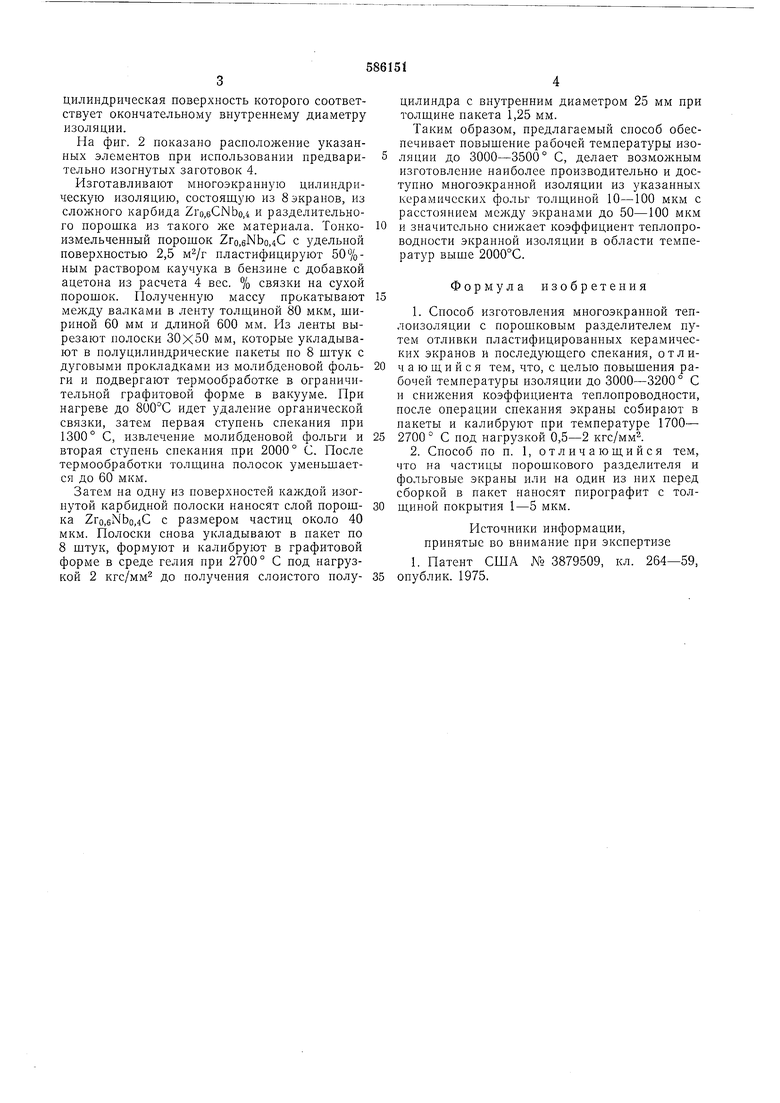

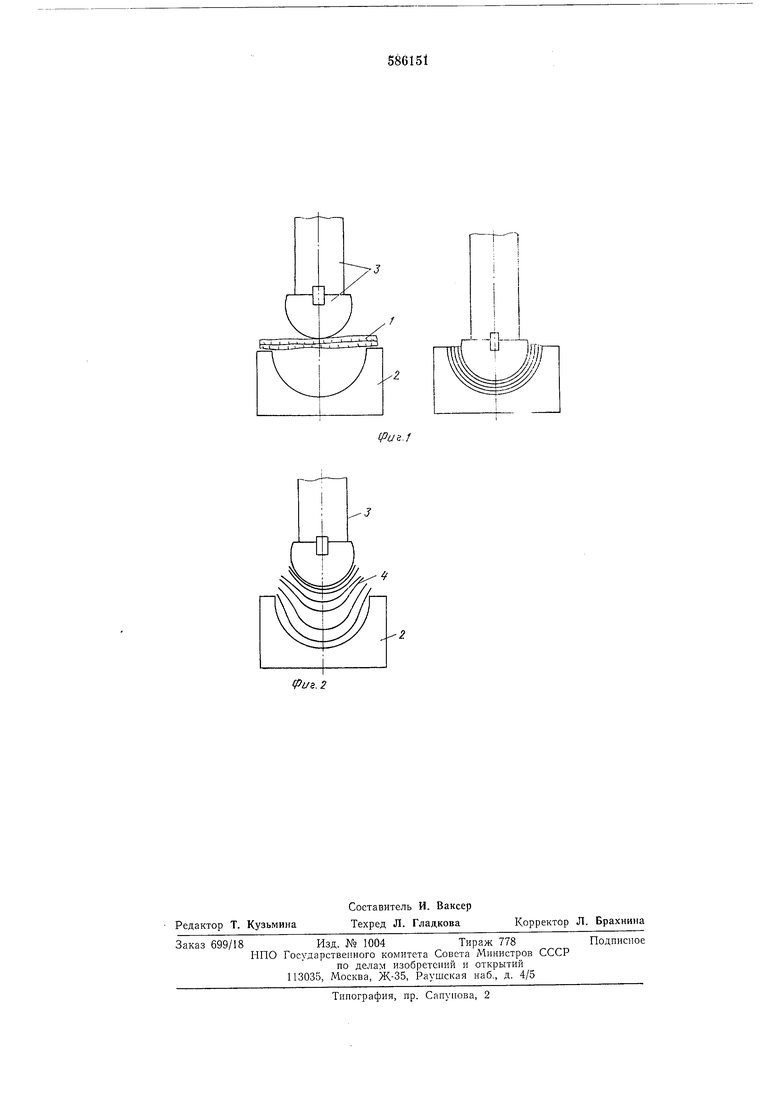

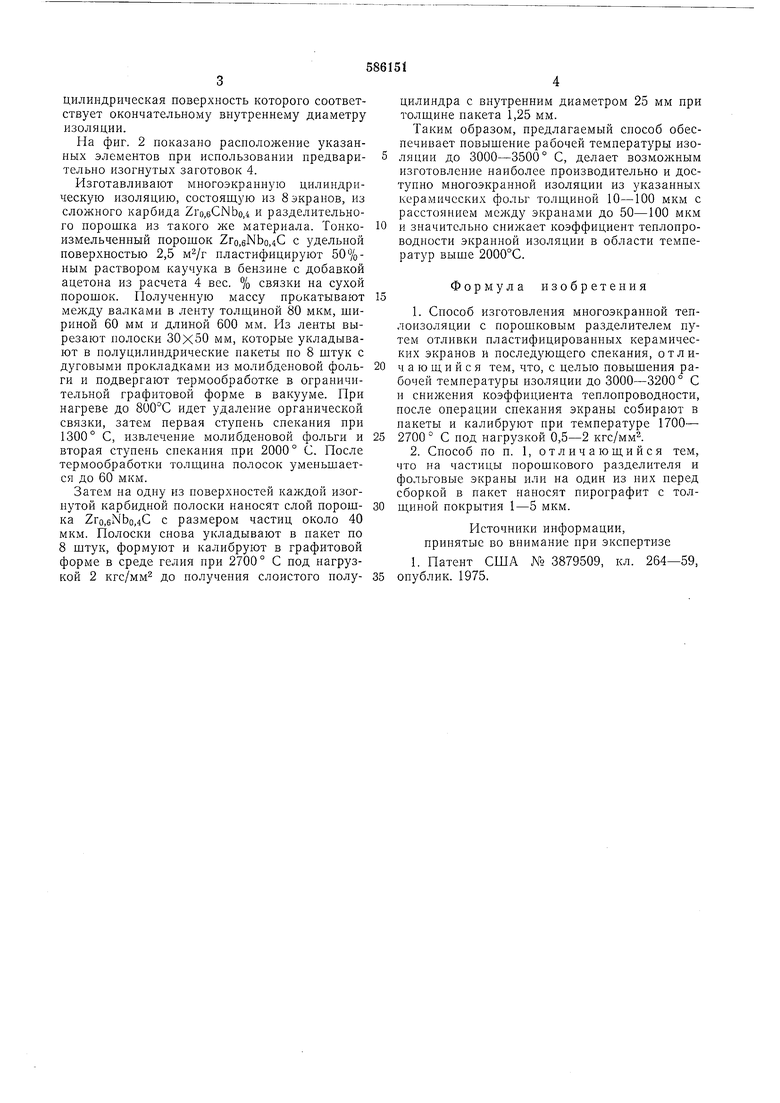

На фиг. 1 изображена схема процесса калибровки полуцилиндрической многоэкранной изоляции из тонких заготовок; на фиг. 2 - то че, из дуговых заготовок.

В качестве порошкового разделителя, наносимого на листовую заготовку после ее спекания, может применяться порошок из того же тугоплавкого соединения, что и в экране. Но в некоторых случаях целесообразно использовать порошок, который бы в наименьшей степени сваривался с материалом экрана при высокой температуре, например для экранной фольги из ZrC-порошок ZrC NbC или ZrC ТаС, диффузионным барьером может служить пирографитовое покрытие толш,иной в несколько микрон.

При предлагаемом способе для получения многослойных фольговых экранов вводят операцию высокотемпературной формовки и калибровки. Благодаря наличию этой операции для предварительной сборки многоэкранных пакетов могут использоваться плоские или дуговые заготовки с нанесенным на них с одной пли обеих сторон порошковым разделителем, имеюпдим небольшое коробление после термообработки.

При изготовлении полуцилиндрической многоэкранной изоляции пакет (фиг. 1), состояш,ий из плоских фольговых керамических заготовок 1, помешают на графитовую матрицу 2, имеющую цилиндрическую поверхность, диаметр которой соответствует окончательному внешнему размеру изоляции. Формуют и калибруют с иомошью графитового пуансона 3,

цилиндрическая поверхность которого соответствует окончательному внутреннему диаметру изоляции.

На фиг. 2 показано расноложение указанных элементов при использовании предварительно изогнутых заготовок 4.

Изготавливают многоэкранную цилиндрическую изоляцию, состоящую из 8 экранов, из карбида Zr),6ClNbo,4 и разделительного порошка из такого же материала. Тонкоизмельченпый порошок Zro,6Nbo,4C с удельной поверхностью 2,5 пластифицируют 50%ным раствором каучука в бензине с добавкой ацетона из расчета 4 вес. % связки на сухой порошок. Полученную массу прокатывают между валкамп в ленту толш,пной 80 мкм, шириной 60 мм и длиной 600 мм. Из ленты вырезают полоски 30x50 мм, которые укладывают в полуцилиндрические накеты по 8 штук с дуговыми прокладками из молибденовой фольги и подвергают термообработке в ограничительной графитовой форме в вакууме. При нагреве до 800°С идет удаление органической связки, затем первая ступепь спекания при 1300° С, извлечение молибденовой фольги и вторая ступень спекания при 2000° С. После термообработки толш,ина полосок уменьшается до 60 мкм.

Затем на одну из поверхностей каждой изогпутой карбидной полоски наносят слой порошка 2го,бК|Ьо,4С с размером частиц около 40 мкм. Полоски снова укладывают в пакет по 8 штук, формуют и калибруют в графитовой форме в среде гелия при 2700° С под нагрузкой 2 кгс/мм до нолучепия слоистого полуцилиндра с внутренним диаметром 25 мм при толщине пакета 1,25 мм.

Таким образом, предлагаемый способ обеспечивает повышение рабочей температуры изоляции до 3000-3500° С, делает возможным изготовление наиболее производительно и доступно многоэкраниой изоляции из указанных керампческих фольг толшиной 10-100 мкм с расстояиием между экранами до 50-100 мкм и значительно снижает коэффициент теплопроводности экранной изоляции в области температур выше 2000°С.

Формула изобретения

1.Способ изготовления многоэкранной теплопзоляции с порошковым разделителем путем отливки пластифицироваппых керамических экранов и последующего спекания, отличаюш.ийся тем, что, с целью повыщения рабочей температуры изоляции до 3000-3200 ° С и снижения коэффициента теплопроводности, после операции спекания экраны собирают в пакеты и калибруют при температуре 1700- 2700 ° С под нагрузкой 0,5-2 кгс/мм

2.Способ по п. 1, отличающийся тем, что на частицы порошкового разделителя и фольговые экраны или на один из них перед сборкой в пакет наносят пирографит с толщиной покрытия 1-5 мкм.

Источники информации, принятые во внимание при экспертизе

1. Патеит США № 3879509, кл. 264-59, опублик. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многоэкранной теплоизоляции | 1978 |

|

SU768787A1 |

| Способ изготовления полых тонкостенных керамических изделий | 1979 |

|

SU887175A1 |

| Многоэкранная теплоизоляция | 1976 |

|

SU595580A1 |

| Способ изготовления многоэкранной теплоизоляции | 1979 |

|

SU875177A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭКРАННАЯ ТЕПЛОИЗОЛЯЦИЯ | 2003 |

|

RU2262032C2 |

| Способ изготовления фольги | 1976 |

|

SU597512A1 |

| ЭКРАННО-ВАКУУМНАЯ ТЕПЛОИЗОЛЯЦИЯ РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2019 |

|

RU2721395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ НА ОСНОВЕ КАРБИДА БОРА | 1990 |

|

RU1777372C |

| Электродный узел газоразрядной лампы | 1980 |

|

SU888244A2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

Авторы

Даты

1977-12-30—Публикация

1976-07-06—Подача