1

Изобретение относится к области порошковой металлургии, связанной с изготовлением деталей из тугоплавких металлов, оксидов, керметов, карбидов, нитридов и подобных соединений, и может быть использовано при изготовлении футеровок высокотемпературных газовых трактов энергетических установок, многоэкранных теплоизоляции, чехлов термопар, интерметаллидных сверхпроводящих соленоидов и т. п.

Тон:костенные изделия из ряда тугоплавких металлов и соединений могут быть получены методом химического газофазного осаждения 1.

Тонкостенные изделия получают при этом аналогично покрытиям, с той лишь разницей, что подложку, на которой осаждают слой нужной толщины, удаляют. Таким путем изготавливают, например, тонкостенные изделия из пирографита, пиролитического нитрида бора, из карбографитов.

Существенным недостатком метода газофазного осаждения является невозможность получения осадков из сложных сплавов, твердых растворов и других многоэлементных и неоднофазных композиций. Процесс весьма сложен аппаратурно. Полученные этим методом заготовки также имеют щероховатые поверхности и нуждаются в

дополнительной механической обработке, например в шлифовании.

Известен также способ изготовления многоэкранных теплоизоляции из карбидов 5 и других тугоплавких соединений. По этому способу изоляцию из экранов с порошковым разделителем изготавливают путем отливки пластифицированных керамических экранов и последующего спекания. После

10 спекания экраны собирают в пакеты и калибруют при 1700-2700°С под нагрузкой 2.

Основной трудностью осуществления способа является то, что для обеспечения требуемых точных размеров и формы изделия после спекания необходимо фольговые экраны, собранные в пакет, подвергать специальной калибрующей обработке лри высокой тем-пературе (обычно 2000-2500°С).

20 Эта операция трудна, так как требует обращения с очень тонкими, хрупкими фольгами. К тому же метод горячей калибровки не позволяет получать цельно цилиндрические детали, и их приходится делать состав25 ными, например, из двух полуцилиндров.

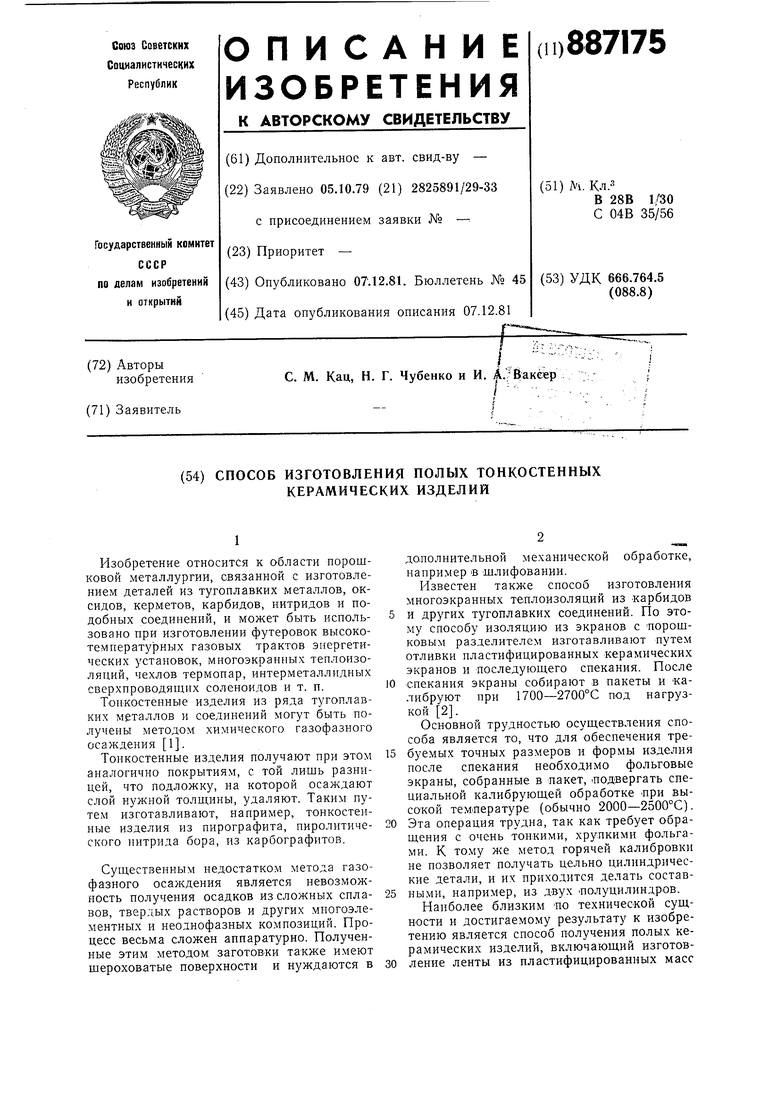

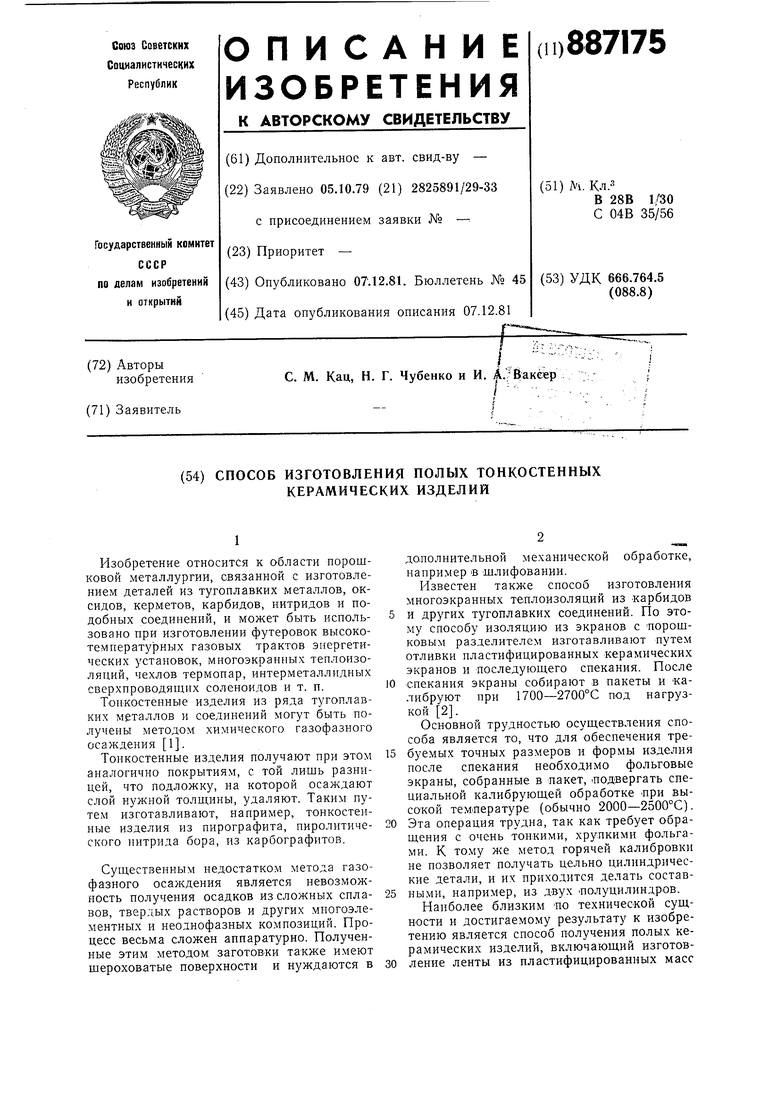

Наиболее близким -по технической сущности и достигаемому результату к изобретению является способ получения полых керамических изделий, включающий изготов30 ление ленты из пластифицированных масс на основе кремния, намотку на шаблон, удаление шаблона с последующнм надеванием нолучсниого полуфабриката на стальной цилиндр, нагрев до 200°С и высокотсмператуный обжиг нри 1350-1450°С в атмосфере азота 3. Недостатком этого способа является коробление нздел)1н. Цель изобретення - нсключенне коробления изделий. Цель достигается тем, что в онособе изготовления полых тонкостенных керамических изделий, включающем получение лент из пластифицированных масс с норошковым керамическим наиолиителем намотку их на шаблон, удаление шаблона и опекание изделий, в качестве порошкового керамического на полнителя используют карбиды туго нлавких металлов, шаблон выполняют из графита, перед намоткой на шаблон последовательно наносят барьерный слой карбида тугоилавкого металла и слой парафииа или сахарозы или сплава Вуда, толш.ина которого на 1 -10% меньше величины линейной усадки лент, спекание проводят в вакууме, после чего шаблон удаляют. При этом пластифицированные ленты соединяют в замкнутые кольца лутем склейки эталоном. Толщина спекаемого по предлагаемому способу изделия может быть получена в достаточно широких пределах - от 20 до 1000 мкм в случае однослойных изделий и до 2-5 мм при изготовлении изделия из нескольких слоев одного и того же или разнородных тугоплавких материалов. Тонкие пластифицированные металлические или керамические -пленки толщиной 20-1000 мкм (иредпочтительно, 100- 300 мкм), могут быть изготовлены, например, Прокаткой ленточных -полуфабрикатов, лластифицированных раствором каучука с эпоксидиой смолой, или путем экструдирования суспензии порошка тугоплавкого соединения в спирто-эфирном растворе поливинилбзтираля на подложку из полиэтилентерефталата. Наиболее тонкие леиты минимальной толщиной 15-20 мкм получают путем экструдирования упомянутых суспензий. Дисперсным наполнителем суспензий может служить порошок тугоилавкого соединения, например, монокарбидов NbC, ТаС, TiC и др., сложных карбидов NbC-ZrC, ZrC-ТаС- и т. п. Наиболее :иросто предлагаемым способом может быть изготовлено однослойное цилиндрическое «ольцо толщиной от 20 до 200-300 мкм. Цленку, отлитую, например, из суспензии с карбидным наполнителем, обертывают вокруг цилиндрической подложки, на которой образован слой удаляемого вещества. А в качестве удаляемого промежуточного слоя наиболее удобно использовать парафин, сахарозу или сплав из них парафин предпочтителен. Толщина промежуточного слоя не может быть очень значительной и ограничена 5-10 мм; при большой толщине может произойти самопроизвольное гофрирование ленты в процессе спекания. Поскольку усадка пластифицированных пленок обычно составляет 15--20%, то максимальный внутренний диаметр спеченного кольца составляет соответственно 113-80мм. Пленку, плотно обернутую вокруг щаблона с промежуточпым слоем, необходимо зафиксировать, «сщить. Эта «сшивка црц применении пленок, отлитых на поливинилбутиральной и подобной высокомолекулярной органической связке, производится путем склейки внахлестку концов пленки, смоченных этанолом. В качестве материала щаблона рекомендуется использовать обычный графит, легко поддающийся механической обработке. Для предотвращения карбидизации на графитовый шаблон наносят барьерное покрытие, например, пиролитический карбид ниобия толщиной 20-100 мкм нутем осаждения из газовой фазы. Многослойные трубки могут быть изготовлены подобным же образом, применяя навивку на щаблон многовитковой спирали из пластифицированных лент. Количество слоев может достигать 10-20. При увеличении числа слоев затруднено получение плотного кольца после спекания, так как внешние слои будут садиться со все возрастающим зазором. Увеличение плотности кольца может быть достигнуто, если толщину промежуточного удаляемого слоя делать на 1 -10% меньще величины линейной усадки пластифицированных лент. Указанное уменьшение толщины слоя полезно и при изготовлении однослойного кольца, так как позволяет создать небольшой натяг кольца на подложке и тем самым обеспечить более плавную и точную цилиндрическую форму. При изготовлении многослойного изделия из разнородных материалов, имеющих разную температуру начала спе-капия, слои необходимо укладывать на шаблон так, чтобы внутренние слои имели температуру спекания более низкую чем наружные и опекались раньше наружных. Предлагаемый способ поясняется схемами, приведенными на фиг. 1-3. На щаблон 1 с промежуточным слоем 2 помещают пластифицированную пленку 3 (фиг. 1,а). При правильно выбранной толщине слоя 2 пленка после спекания (фиг. 1,6) плотно облегает шаблон. Благодаря сшивке -концов пленки она после удаления щаблона не расходится, получается тонкостенная деталь (фиг. 1,в), форма и размеры которой точно соответствуют наружной поверхности щаблона.

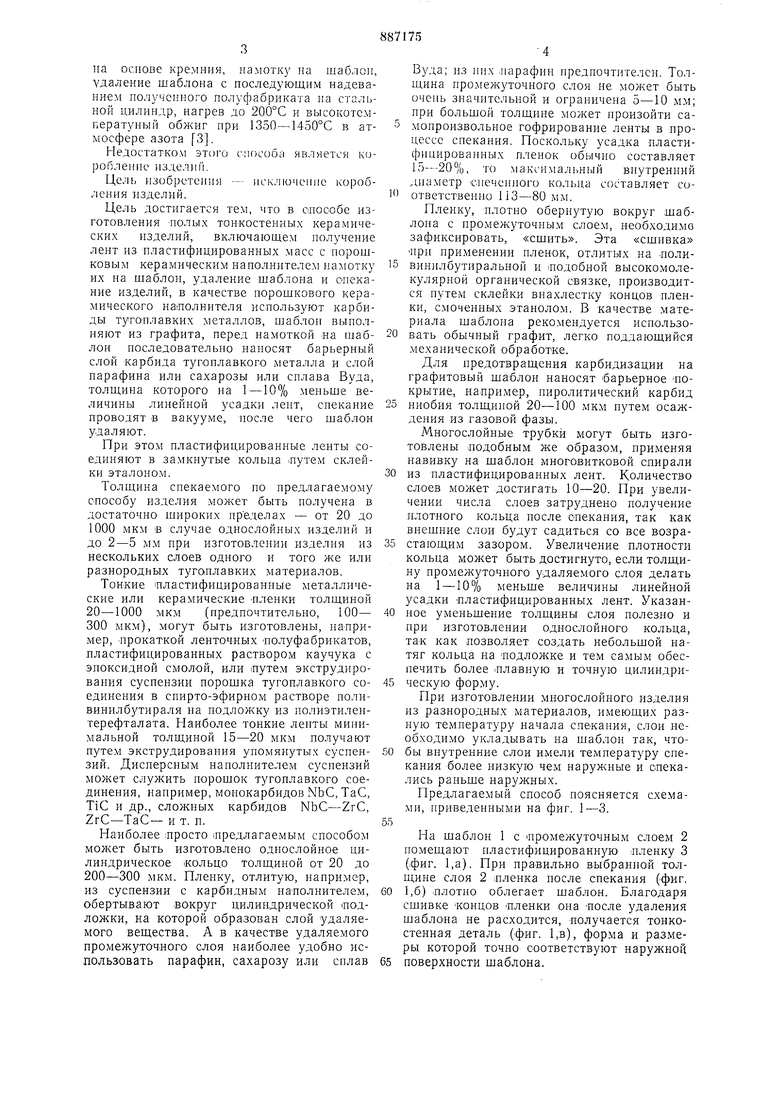

На фиг. 2,а показана пленка в виде миогослойной спирали 3, уложенпой через промежуточный слой 2 на шаблон 1. На шаблоне имеется барьерное покрытие 4. После спекания спираль плотно облегает шаблон (фиг. 2,6). Снятая с шаблона спираль принимает вид, представленный па фиг. 2,в.

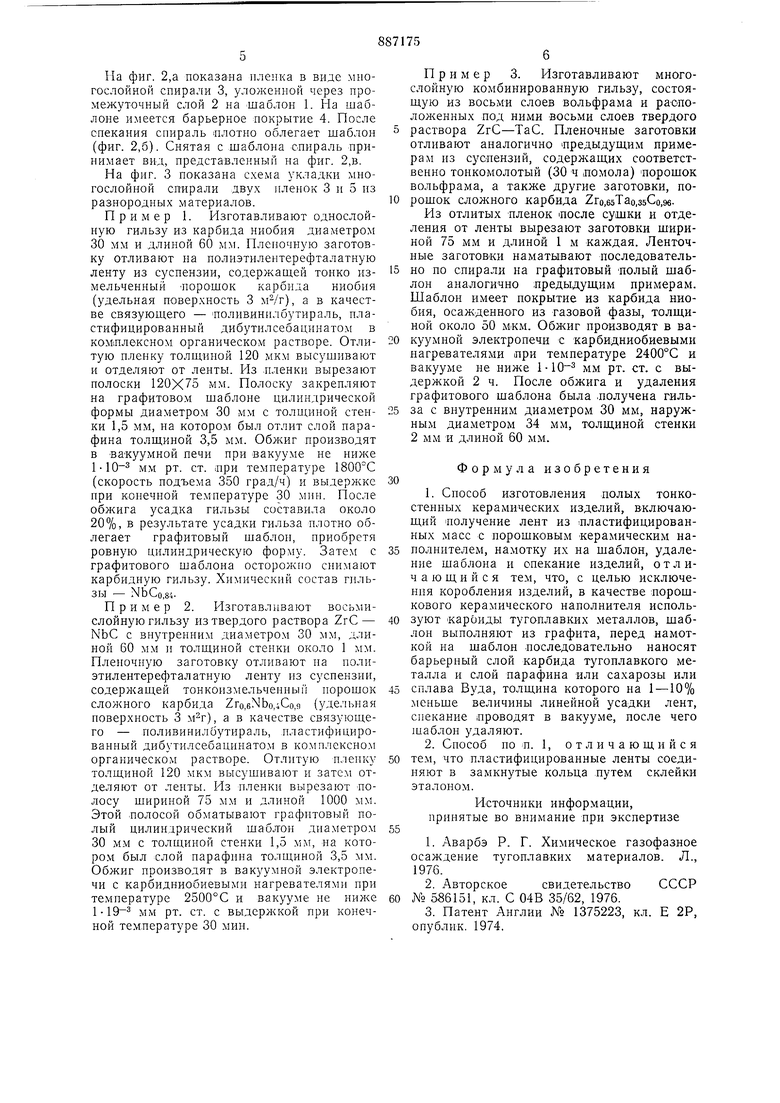

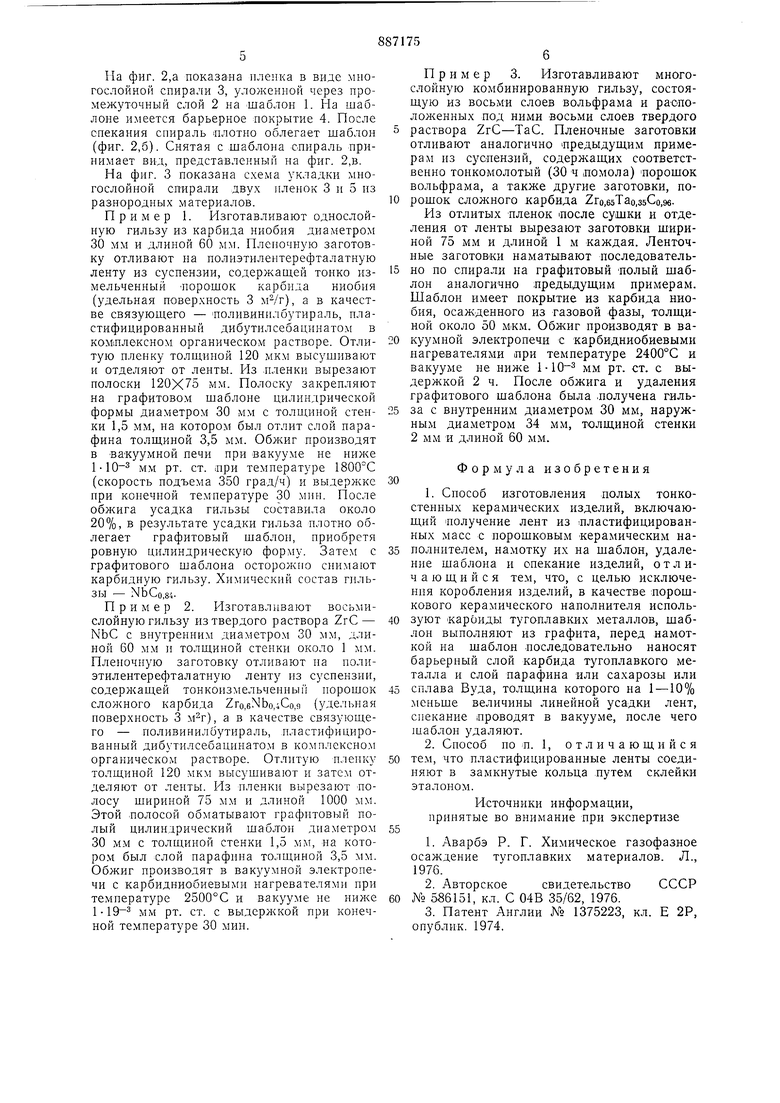

На фиг. 3 показана схема укладки миогослойной снирали двух пленок 3 и 5 из разнородных материалов.

Нример 1. Нзготавливают однослойную гильзу из карбида ниобия диаметром 30 мм и длиной 60 мм. Нленочиую заготовку отливают на полиэтилентерефталатную ленту из суспензии, содержашей тонко измельченный Порошок карбида ниобия (удельная поверхность 3 м/г), а в качестве связуюшего - поливинилбутираль, пластифицированный дибутилсебацинатом в комплексном органическом растворе. Отлитую п.пенку толш,иной 120 мкм высушивают и отделяют от ленты. Нз .пленки вырезают полоски 120X75 мм. Полоску закрепляют на графитовом шаблоне цилиндрической формы диаметром 30 мм с толщиной стенки 1,5 мм, на котором был отлит слой парафина толщиной 3,5 мм. Обжиг производят в вакуумной иечи при вакууме не ниже I-IO мм рт. ст. при температуре 1800°С (скорость подъема 350 град/ч) и выдержке ири конечной температуре 30 мпп. После обжига усадка гильзы составила около 20%, в результате усадки гильза плотно облегает графитовый шаблон, приобретя ровную цилиндрическую форму. Зате.м с графитового шаблона осторожно снимают карбидную гильзу. Химический состав гильзы - NbCo,84.

Пример 2. Изготавливают восьмислойную гильзу из твердого раствора ZrC - NbC с внутренним диаметром 30 мм, длиной 60 мм и толщиной стенки около 1 мм. Пленочную заготовку отливают на полпэтилентерефталатную ленту из суспензии, содержащей тонкоизмельченный норощок сложного карбида Zro..g (удельная поверхность 3 ), а в качестве связующего - поливинилбутираль, пластифицированный дибутилсебацинатом в комплексном органическом растворе. Отлитую плепку толщиной 120 мкм высушивают и затем отделяют от ленты. Из пленки вырезают полосу шириной 75 мм и длиной 1000 мм. Этой полосой обматывают графитовый полый цилиндрический шаблон диаметром 30 мм с толщиной стенки 1,5 мм, иа которо.м был слой парафина толщиной 3,5 мм. Обжиг производят в вакуумной электропечи с карбидниобиевыми нагревателями при температуре 2500°С и вакууме не ниже 1-19- мм рт. ст. с выдержкой при конечной температуре 30 мин.

Пример 3. Изготавливают многослойную комбинированную гильзу, состоящую из восьми слоев вольфрама и расположенных под ними восьми слоев твердого раствора ZrC-ТаС. Пленочные заготовки отливают аналогично предыдущим примерам из суспензий, содержащих соответственно тонкомолотый (30 ч ломола) порощок вольфрама, а также другие заготовки, порощок сложного карбида Zro.esTao.ssCo,.

Из отлитых пленок ПОсле сушки и отделения от ленты вырезают заготовки шириной 75 мм и длиной 1 м каждая. Ленточные заготовки наматывают последовательно по спирали на графитовый полый шаблон аналогично предыдущим примерам. Шаблон имеет покрытие из карбида ниобия, осажденного из газовой фазы, толщиной около 50 МКм. Обжиг производят в вакуумной электропечи с карбидниобиевыми нагревателями при температуре 2400°С и вакууме не ниже мм рт. ст. с выдержкой 2 ч. После обжига и удаления графитового щаблона была .получена гильза с внутренним диаметром 30 мм, наружным диаметром 34 мм, толщиной стенки 2 мм и длиной 60 мм.

Формула изобретения

1.Сиособ изготовления полых тонкостенных керамических изделий, включающий получение лент из пластифицированных масс с порошковым керамическим иаполнителем, намотку их на шаблон, удаление шаблона и спекание изделий, отличающийся тем, что, с целью исключения коробления изделий, в качестве порошкового керамического наполнителя используют кароиды тугоплавких металлов, щаблон выполняют из графита, перед иамоткой на щаблон последовательно наносят барьерный слой карбида тугоплавкого металла и слой парафина или сахарозы или

сплава Вуда, толщина которого на 1 -10% меньще величины линейной усадки лент, спекание проводят в вакууме, после чего шаблон удаляют.

2.Способ по п. 1, отличающийся тем, что пластифицированные ленты соединяют в замкнутые кольца путем склейки эталоном.

Источники информации, принятые во внимание при экспертизе

1.Аварбэ Р. Г. Химическое газофазное осал дение тугоплавких материалов. Л., 1976.

2.Авторскоесвидетельство СССР № 586151, кл. С 04В 35/62, 1976.

3.Патент Англии № 1375223, кл. Е 2Р, опублик. 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многоэкранной теплоизоляции | 1976 |

|

SU586151A1 |

| Способ изготовления многоэкранной теплоизоляции | 1979 |

|

SU875177A1 |

| Способ изготовления многоэкранной теплоизоляции | 1978 |

|

SU768787A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ТУГОПЛАВКИХ КАРБИДОВ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2813271C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683169C1 |

| Защитный чехол термометра и способ его изготовления | 1981 |

|

SU1000782A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| Способ изготовления фольги | 1976 |

|

SU597512A1 |

| Многослойный тигель и способ его изготовления | 1984 |

|

SU1303803A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

Авторы

Даты

1981-12-07—Публикация

1979-10-05—Подача