Изобретение относится к измерениям высоких температур 1до 2500с ) и может быть использовано в металлургии, например, при измерениях температуры жидкой стали-и тугоплавких металлов в течение длительного времени.

Известно защитное устройство для термопары, содержащее чехол на основе корунда, установленный в кварцевом наконечнике с зазором,заполненным глиноземом jl.

Надежность указанного устройства невысокая, а измеряемая температура не более 1500°..

Известен трехслойный наконечник для непрерывного измерения температуры жидкой стали, содержащий наружный чехол из борида циркония (ZrB), в который вставлен чехол из алунда, а зазор между чехлами заполнен порошком из окиси алюминия () 2,

Такие чехлы позволяют вести непрерывное измерение температуры стали, однако ZrBj. имеет низкую прочность и не обладает газоплотностью, поэтому появление микротре цин во внутреннем слое приводит к снижению эффективности защиты.

Наиболее близким по технической сущности к предлагаемому является защитный чехол, выполненный в виде

с цилиндрической трубки с днищем, изготовленной из материала на основе тугоплавкого металла и окисла. Внешняя трубка указанного чехла изготовлена из металлокерамического мате Q риала (кермета ), содержащего молибден (Мо ) и ZrOi, а внутренняя трубка - из 1 ЗД.

Недостатками такого защитного чехла являются малая надежность и термостойкость, ограниченный срок

службы (не более 10-15 погружений).

Известен способ изготовления мателлокерамического чехла, заключакмдийся в нанесении защитного слоя из керамического волокна на трубку,

20 из никеля, при этом защитный слой пропитывается алюмофосфатной связкой t4j.

Однако изготовленные данные способом наконечники пригодны лишь для

25 кратковременных измерений темпера- . туры до 1400-1600.

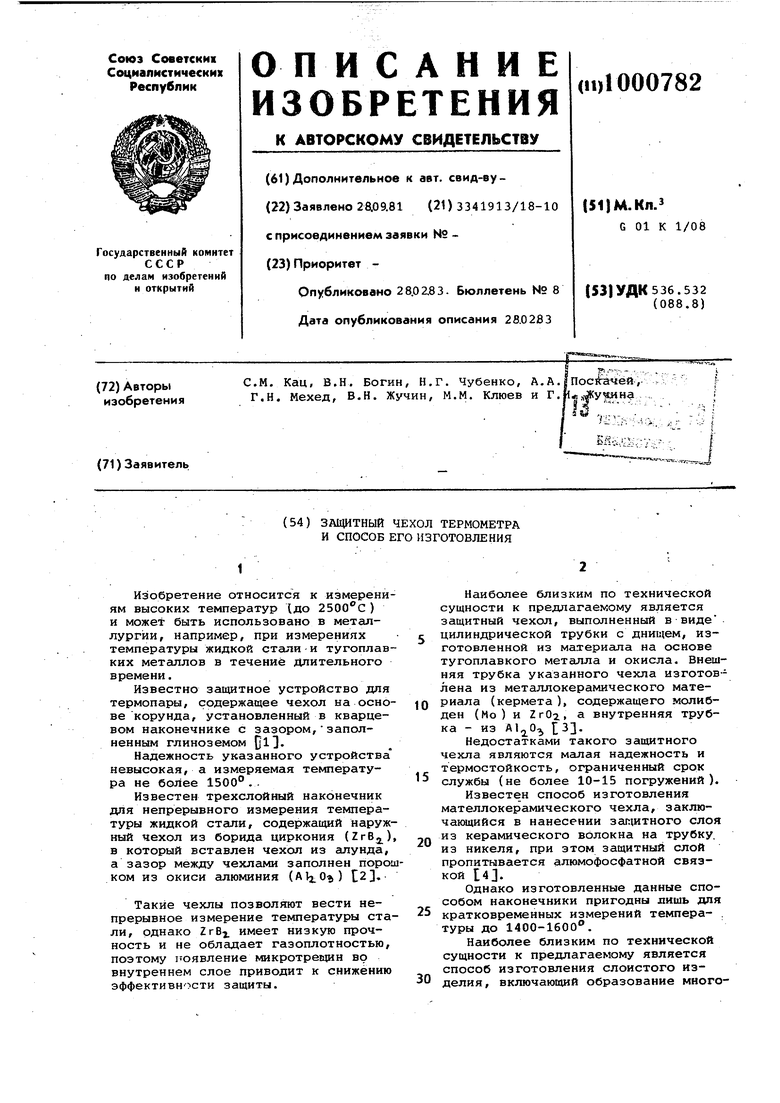

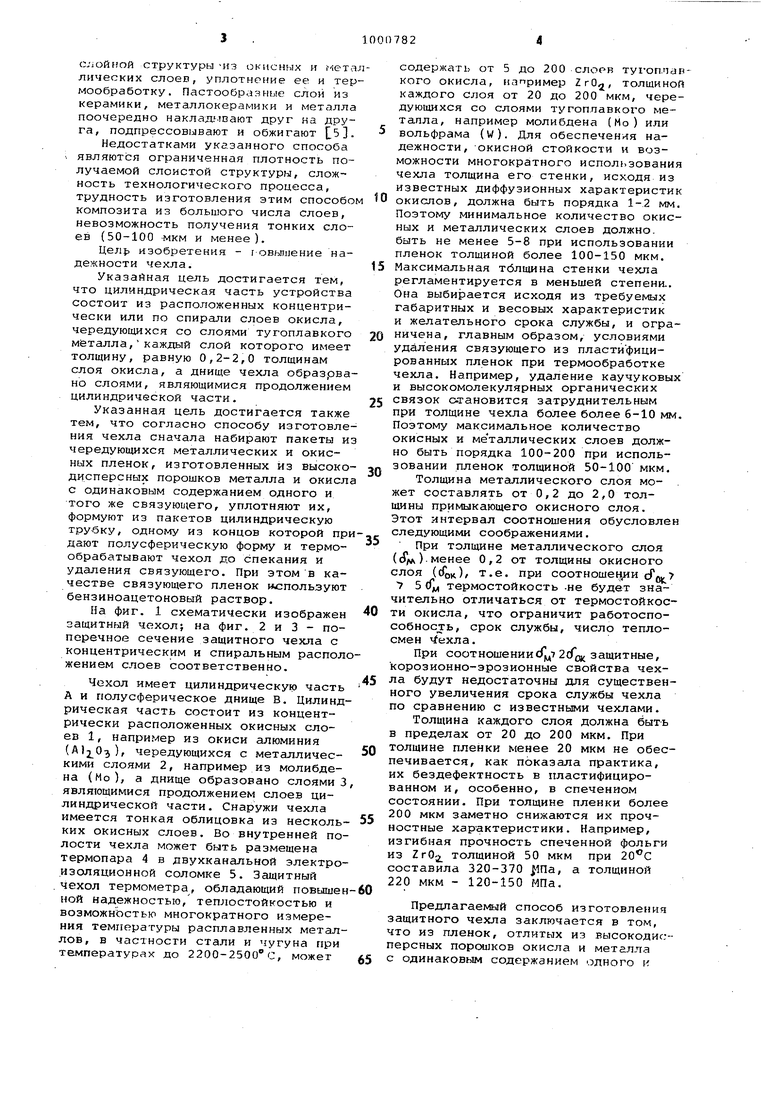

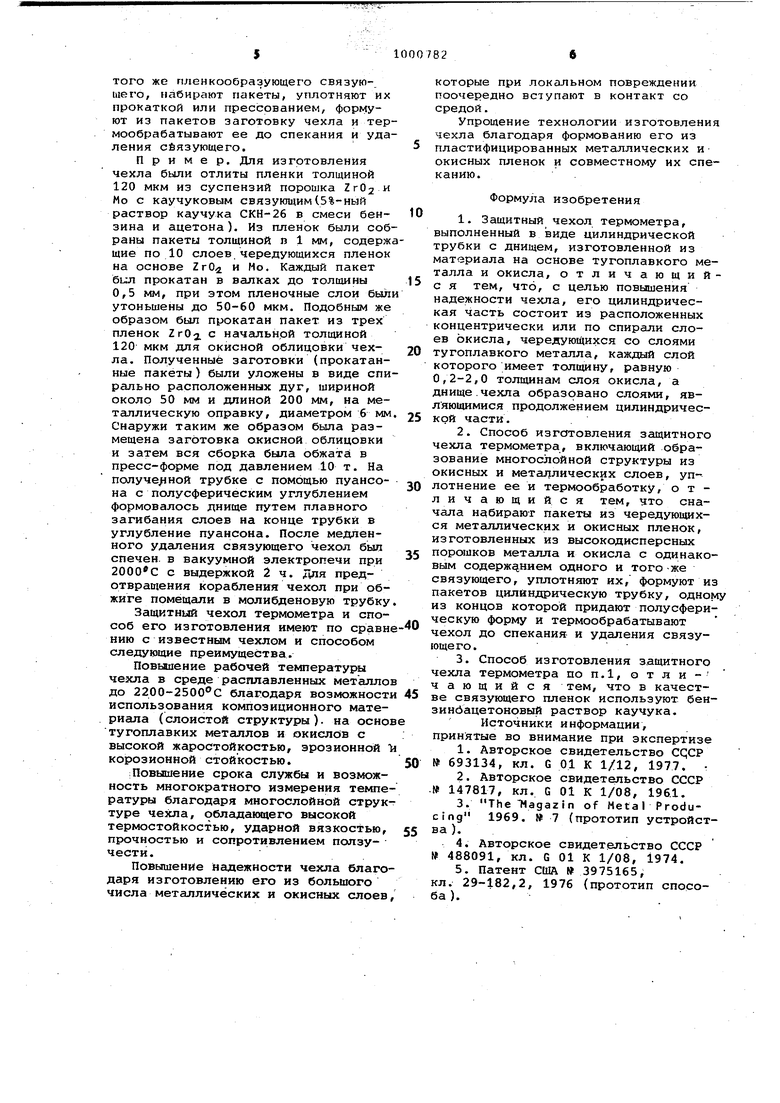

Наиболее близким по технической сущности к предлагаемому является способ изготовления слоистого из30делия, включающий образование многоcjiofmoK структуры ИЗ о к ясных и мета лических слоев, уплотнение ее и тер мообработку. Пастообразные слой из керамики, металлокерамики и металла поочередно наклад.юают друг на друга, подпрессовивают и обжигают .5. Недостатками указанного способа . являются ограниченная плотность получаемой слоистой структуры, сложность технологического процесса, трудность изготовления этим способо композита из большого числа слоев, невозможность получения тонких слоев (50-100 -мкм и менее). Цел{э изобретения - г овьп1 ение надежности чехла. Указайная цель достигается тем, что цилиндрическая часть устройства состоит из расположенных концентрически или по спирали слоев окисла, чередующихся со слоями тугоплавкого металла, каждьтй слой которого имеет толщину, равную 0,2-2,0 толщинам слоя окисла, а днище чехла образрва но слоями, являющимися продолжением цилиндрической части. Указанная цель достигается также тем, что согласно способу изготовле ния чехла сначала набирают пакеты и чередующихся металлических и окисных пленок, изготовленных из высоко дисперсных порошков металла и окисл с одинаковым содержанием одного и того же связующего, уплотняют их, формуют из пакетов цилиндрическую трубку, одному из концов которой пр дают полусферическую форму и термообрабатывают чехол до спекания и удаления связующего. При этом в качестве связующего пленок шзпользуют бензиноацетоновый раствор. На фиг. 1 схематически изображен защитный чехол; на фиг. 2 и 3 - поперечное сечение защитного чехла с концентрическим и спиральным располо жением слоев соответственно. Чехол имеет цилиндрическую часть А и полусферическое днище В. Цилиндрическая часть состоит из концентрически расположенных окисных слоев 1, например из окиси алюминия (), чередующихся с металлическими слоями 2, например из молибдена (Мо), а днище образовано слоями 3 являющимися продолжением слоев цилиндрической части. Снаружи чехла имеется тонкая облицовка из нескольких окисных слоев. Во внутренней полости чехла может быть размещена термопара 4 в двухканальной электроизоляционной соломке 5. Защитный чехол термометра, обладающий повышен ной надежностью, теплостойкостью и возможностью многократного измерения температуры расплавленных металлов, в частности стали и чугуна при температурах до 2200-2500°С, может содержать от 5 до 200 СЛОРВ Tyi-оп.павкого окисла, например ZrO, толщиной каждого Слоя от 20 до 200 мкм, чередующихся со слоями тугоплавкого метапла, например молибдена (Мо) или вольфрама (W). Для обеспечения надежности, окисной стойкости и возможности многократного использования чехла толщина его стенки, исходя из известных диффузионных характеристик окислов, должна быть порядка 1-2 мм. Поэтому минимальное количество окисных и металлических слоев должно, быть не менее 5-8 при использовании пленок толщиной более 100-150 мкм. Максимальная тблщина стенки чехла регламентируется в меньшей степени.. Она выбирается исходя из требуемых габаритных и весовых характеристик и желательного срока службы, и ограничена, главным образом, условиями удаления связующего из пластифицированных пленок при термообработке чехла. Например, удаление каучуковых и высокомолекулярных органических связок с-тановится затруднительным при толщине чехла более более 6-10 мм. Поэтому максимальное количество окисных и металлических слоев должно быть порядка 100-200 при использовании пленок толщиной 50-100 мкм. Толщина металлического слоя мо- . жет составлять от 0,2 до 2,0 толщины примыкающего окисного слоя. Этот интервал соотношения обусловлен следующими соображениями. При толщине металлического слоя ((Г/л) менее 0,2 от толщины окисного слоя (djj), т.е. при соотноше(ии cfoj.7 7 5 d) термостойкость -не будет значительно отличаться от термостойкости окисла, что ограничит работоспособнос ь, срок службы, число теплосмен . При соотношениисГу7 2сГо защитные, корозионно-эрозионные свойства чехла будут недостаточны для существенного увеличения срока службы чехла по сравнению с известными чехлами. Толщина каждого слоя должна быть в пределах от 20 до 200 мкм. При толщине пленки менее 20 мкм не обеспечивается, как показала практика, их бездефектность в пластифицированном и, особенно, в спеченном состоянии. При толщине пленки более 200 мкм заметно снижаются их прочностные характеристики. Например, изгибная прочность спеченной фольги из 2гО толщиной 50 мкм при составила 320-370 1Па, а толщиной 220 мкм - 120-150 МПа. Предлагаемый способ изготовления защитного чехла заключается в том, что из пленок, отлитых из .высокодисперсных пороижов окисла и металла с одинаковым содержанием одного и того же пленкообразующего связую-. шего, набирают пакеты, уплотняют их прокаткой или прессованием, формуют из пакетов заготовку чехла и термообрабатывают ее до спекания и удаления обязующего. Пример. Для изготовления чехла были отлиты пленки толщиной 120 мкм из суспензий порошка ZrOj и Мо с каучуковым связующим(5%-ный раствор каучука СКН-26 в смеси бензина и ацетона). Из пленок были соб раны пакеты толщиной п 1 мм, содерж щие по 10 слоев чередующихся пленок на основе ZrO и Мо, Каждый пакет бил прокатан в валках до толщины 0,5 мм, при этом пленочные слои был утоньшены до 50-60 мкм. Подобным же образом был прокатан пакет из трех пленок ZrOj с начальнрй толщиной 120 мкм для окисной облицовки чехла. Полученные заготовки (прокатанные пакеты ) были уложены в виде спи рально расположенных дуг, шириной около 50 мм и длиной 200 мм, на металлическую оправку, диаметром 6 мм Снаружи таким же образом была размещена заготовка окисной облицовки и затем вся сборка была обжата в пресс-форме под давлением 10 т. На пoлyчe нoй трубке с помощью пуансона с полусферическим углублением формовалось днище путем плавного загибания слоев на конце трубки в углубление пуансона. После медленного удаления связующего чехол бью спечен, в вакуумной электропечи при с выдержкой 2 ч. Для предотвращения кораблеВИЯ чехол при обжиге помещали в молибденовую трубку Защитный чехол термометра и способ его изготовления имеют по сравн нию с известным чехлом и способом следующие преимущества. Повышение рабочей температуры чехла в среде расплавленных металло до 2200-2500°С благодаря возможност использования композиционного материала (слоистой структуры), на осно тугоплавких металлов и окислов с высокой жаростойкостью, эрозионной корозионной стойкостью. :Повышение срока службы и возможность многократного измерения темпе ратуры благодаря многослойной струк туре чехла, обладакнцего высокой термостойкостью, ударной вязкостью, прочностью и сопротивлением ползу- чести. Повышение надежности чехла благо даря изготовлению его из большого числа металлических и окисных слоев которые при локальном повреждении поочередно вступают в контакт со средой. Упрощение технологии изготовления чехла благодаря формованию его из пластифицированных металлических и окисных пленок и совместному их спеканию. Формула изобретения 1.Защитный чехол термометра, выполненный в виде цилиндрической трубки с днищем, изготовленной из материала на основе тугоплавкого металла и окисла, отличающийс я тем, что, с целью повышения надежности чехла, его цилиндрическая часть состоит из расположенных концентрически или по спирали слоев окисла, чередующихся со слоями тугоплавкого металла, каждый слой которого имеет толщину, равную 0,2-2,0 толщинам слоя окисла, а днище.чехла образовано слоями, являющимися продолжением цилиндрической части. 2.Способ изгсзтовления защитного чехла термометра, включающий образование многослойной структуры из окисных и металлических слоев, уплотнение ее и термообработку, отличающийся тем, что сначала набирают пакеты из чередующихся метсшлических и окисных пленок, изготовленных из высокодисперсных порошков металла и окисла с одинаковым содержанием одного и того же связующего, уплотняют их, формуют из пакетов цилиндрическую трубку, одному из концов которой придают полусферическую форму и термообрабатывают чехол до спекания и удаления связующего. 3.Способ изготовления з.ащитного чехла термометра по п.1, о т л и чающийся тем, что в качестве связующего пленок используют бен3инбацетоновый раствор каучука. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство CQCP 693134, кл. G 01 К 1/12, 1977. 2.Авторское свидетельство СССР .№ 147817, кл. G 01 К 1/08, 196.1. 3. TheXagazin of MetaT Producing 1969. 7 (прототип устройства). 4.Авторское свидетельство СССР 488091, кл. G 01 К 1/08, 1974. 5.Патент США 3975165, кл. 29-182,2, 1976 (прототип способа ).

fp(/f. 2

Pa.}

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературная термопара и способ ее изготовления | 1981 |

|

SU1000784A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО ЧЕХЛА ТЕРМОПАРЫ | 1995 |

|

RU2098780C1 |

| Многослойный тигель и способ его изготовления | 1984 |

|

SU1303803A1 |

| Способ изготовления полых тонкостенных керамических изделий | 1979 |

|

SU887175A1 |

| Высокотемпературный нагревательный элемент для работы в окислительной среде и способ его изготовления | 1981 |

|

SU1016853A1 |

| Многослойный металлокерамический материал | 1987 |

|

SU1519850A1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Способ изготовления фольги | 1976 |

|

SU597512A1 |

| ЗАЩИТНЫЙ НАКОНЕЧНИК ТЕРМОПАРЫ | 2020 |

|

RU2753596C1 |

| ЗАЩИТНЫЙ ЧЕХОЛ ТЕРМОПАРЫ ПОГРУЖЕНИЯ | 2002 |

|

RU2206072C1 |

Авторы

Даты

1983-02-28—Публикация

1981-09-28—Подача