Изобретение относится к металлургии, а и) к жонструнщви устройств для ввода реагентов в металлический расплав, и может быть использавано, нап.риме р, при обработке металла «в .проадеосе его выпуска S из сталеплавильного агрегата, предпочтительно - конвертера.

Известно устройство для обработки жидкого металла .газами и пор-ашкоойразнымл материала;м;и в процессе выиуска из ю сталеплавильного агрегата, в.ключающее .полую ;шта,нгу из ;мо«олитного углерода, с помощью которой осуществляют ввод реагентов в зону выпускного отверстия со стороны рабочего лрост1ран1ства агрегата . 15

Это устройство не обеспечивает высокую степень усвоения реагентов металлом вследствие Знач1ительното выноса их в шлаковую :и газовую фазы непоаредственно над сталевьшускным отверстием ,в ра бочем п-ро- 20 странстве агрегата. Ввод штанги в полость сталевьгпускного отверстия значительно увеличивает продолжительность выпуска плавки.

Наиболее близким к изобретению по 25 технической сущности и достигаемому результату является устройство для обра-ботки жидкого металла газо- и порошкообразными реагента|М1И, содержащее фурму, устье жотарой р асположеяо (внутри футеро- 30

за.нной камеры, соосно закреплеетной на фурме и имеющей ториовое и боковые отверстия 2.

Недостатком 1И.звестного устройства является низкая эффекти1вность обработки вследствие слабого перемешивания металла в процессе проду1ВК И.

Цель изобретения - повышения эффективности обработки металла путем подачи реагентов в зону сталевыпускного отверстия в процессе выпуска металла из агрегата ,и предотвращения попадания шлака в

1КОВШ.

Цель достигается , что торцовое отверстие перекрыто пластиной из легкоплавкого металла, боковые отверстия направлены :к устью фурмы, а нару|Жная торцовая (поверхность камеры выполнена сферической, при этом суммарная площадь поперечных сечений боковых отверстий равна площади поперечнОГО сечения торцового отверстия.

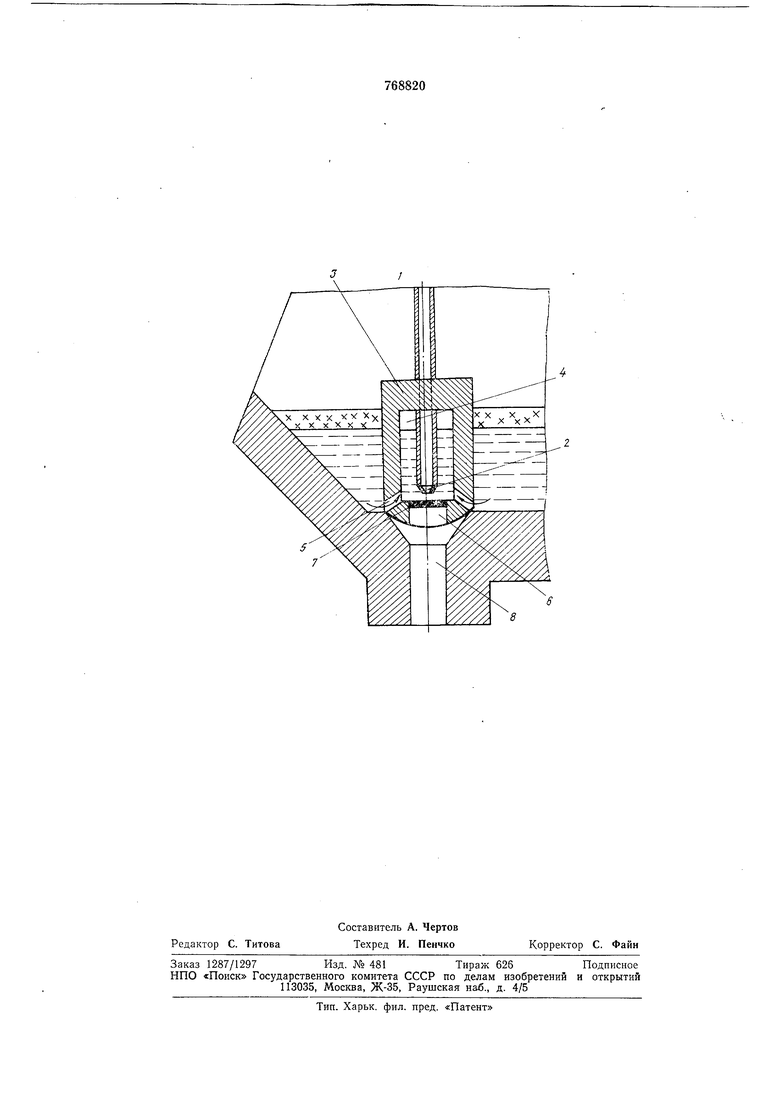

На чертеже изображено предложенное устройство.

Устройство состоит из футерованноГ фурмы / с устьем 2, футерованной снаружи и внутри камеры 3 с полостью 4, смвозными боковыми каналами 5 и сталевыпускным отверстием 6 в сферической торцовой стенке камеры. Сталевыпускное отверстие

6 перекрыто легкОПлав Кой металлической пластиной 7. Диаметр .сталевыпускного отBiepcTHH 6 р1авен Д)Иа1метру летки 8.

yiCTpofiCTBo работает следующим образам.

После окончания трод1увк и -металла ь конвертере, перед его ловалхой, в летку 8 1В1ВОДЯТ сферическую тО|рЦовую часть камеры 3. В полость камеры 3 по футероваиной фу. / подают газ, котарый выходит чеРбз сквозные боковые каналы 5 и орапятствует .попаданию шлака в .камеру в период повалки конвертера.

По достижении металло м уровня вы.ходных отверстий боковых каналов 5 уменьшают расход газа и металл поступает в полость камеры, расплавляя пластшиу 7. С этого момента начинают выпуск металла и его обработку гаэо-пораш,ковой юмесью. Порошкообразные реагенты, .например, «ар|бид кальция и алюминий по футерованной фурме /, соедкненной -с .системой подачи реагентов, вдувают s струе инертного газа в полость камеры 3. Вдуваемые реатанты у1влекаются потокам .металла IB ста левыпускной канал 6 камары 3 т летку 8, раснисляя и десульфур.ируя металл. После 1выпуока металла подачу реагентов npeKipaшают и отсекают оставшийся в а.лрегате шлак.

Устройство позволяет повысить эффективность обработки металла как за счет подачи реагентов в сталввыпускн.ого отверстия IB працеосе выггуска (металла из агрегата, так и за счет предотврашен.ия

попадания шлака в ковш, что обеспеч1ивает повышение качества стали, уменьшение расхода ферросплавов и расмислителей, увеличевие выхода годного, а та-кже снижение расхода порашкообразных реагентов.

Ф о р м } л а изобретения

Устройство для обработк1и жидкого -металла реагентами, -оодержашее фурму, устье которой расположено .внутри футерованной камеры, соосно зак1репленпой на фурме « имеюш ей торцовое и боковые отверстия, отличающееся тем, что, с .целью повышения эффективнасти обработК1И мета.лла путем подачи реагентав в зону сталевыпускного отверстия ,в процессе выпуска металла из агрегата и предотвращения попадания шлака в ковш, торцовое отверстие перекрыто пластиной из легкоплавкого металла, боковые отверстия напр.авлены к устью фу.рмы, а нарулшая торцовая noiaepxHOCTb камеры выполнена сферической, при этом суммарная площадь поперечных сечений боковых отверстий равна плошад1И поперечного сечения торцового отверстия.

Источники инфор1мапИ|И, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 582299, С 21 С 7/00, 1976.

2.Авторское свидетельство СССР № 367153, С 21 С 5/48, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислородный конвертер для переработки чугуна и металлического лома с повышенным содержанием вредных примесей | 2016 |

|

RU2623934C1 |

| Сталеплавильный агрегат | 1989 |

|

SU1786106A1 |

| Устройство для грануляции шлака | 1988 |

|

SU1742243A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Плавающий стопор для отделения шлака от металла | 1989 |

|

SU1673603A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| Конвертер для выплавки стали | 1982 |

|

SU1062271A1 |

| Способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления | 2013 |

|

RU2617071C2 |

Авторы

Даты

1980-10-07—Публикация

1978-12-18—Подача