Изобретение относится к металлургии и может быть использовано для производства металла и граншлака в одном агрегате.

Известен сталеплавильный агрегат непрерывного действия, в котором шлаковая летка расположена над футеровкой емкостью и сообщена с головной (колоколом), введенной в эту емкость и герметично соединенной с ней. Поступающий в этот агрегат металл движется в объемном противотоке с выходящем из него дымом и шлаком, что позволяет более эффективно использовать реакционную способность вводимых в него реагентов, а жидкую фазу - для очистки дыма от содержащихся в нем паров и пыли.

Недостатки этого агрегата: шлаковая летка выполнена в виде закрытого желобэ значительной протяженности, что усложняет условия эвакуации шлака, приводит к снижению его температуры, ухудшению качества гранулятора; требует дополнительных затрат для оборудования гранулятора газоочисткой.

Известно также устройство для грануляции шлака, позволяющее уменьши объем газовых выбросов и повысить эффективность газоочистки, в котором дробление струи расплава осуществляют в замкнутом пространстве газовой смесью, образующейся при грануляции шлака.

Однако известное устройство обладает приведенными выше недостатками.

Кроме того, известные устройства для припечной грануляции исключают возможность использовать пыле-, паро- и газообразные продукты грануляции для физико-химического воздействия на отходящий из агрегата дым (например, с целью его охлаждения), утилизировать тепло этих продуктов на установках, входящих в состав агрегата, использовать очистные сооружения этого агрегата для очистки продуктов грануляции.

Цель изобретения - повышение эффективности процесса грануляциями, экономия ресурсов и улучшение экологии.

(Л

ю to

OJ

Поставленная цель достигается тем, что вустройстьодля грануляции шлака, включающем плавильный агрегат, шлаковая летка которого сообщена с полостью головк-и, введенной в футерованную емкость и герметично соединенной с ней, а также гранулятор и канал для подачи реагентов в шлак, шлаковая летка введена в полость головки через днище емкости и установлена вертикально, а другим своим концом соединена с грану- лятором, при этом канал для подачи реагентов расположен в полости головки над шлаковой леткой соосно с ней.

Канал для подачи реагентов соединен с конусом, перекрывающим шлаковую летку сверху, и соединен с возможностью вертикального перемещения; верхний торец шлаковой летки выполнен с желобами.

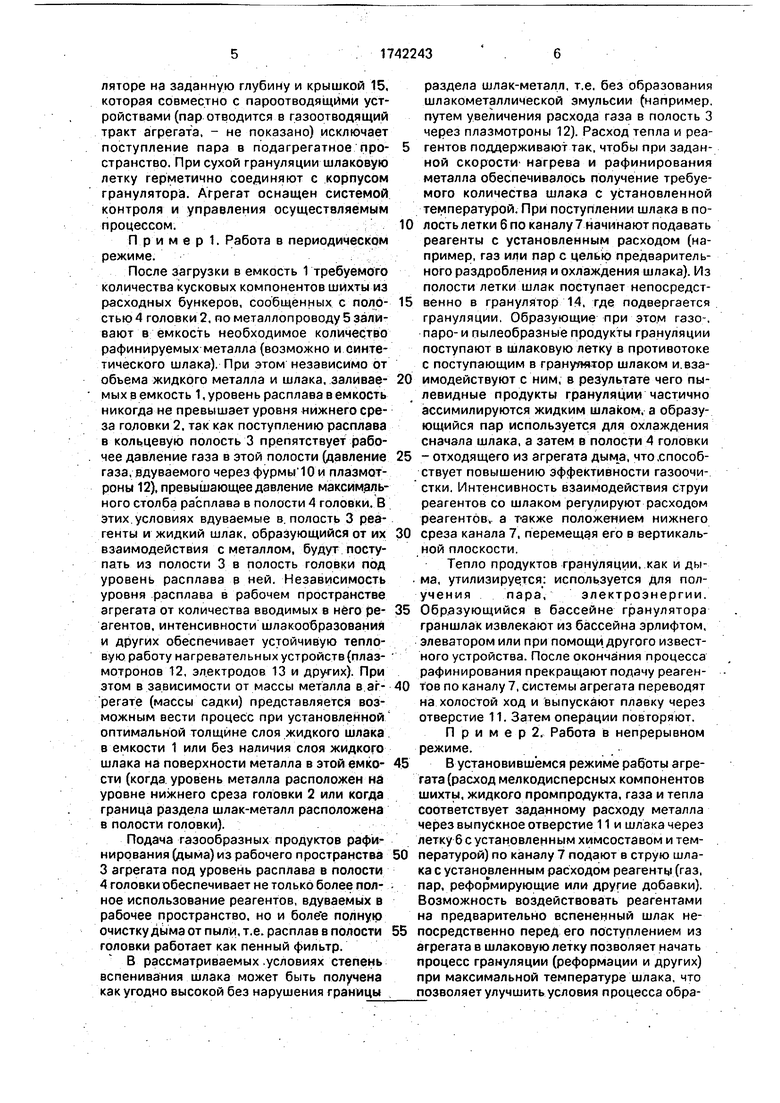

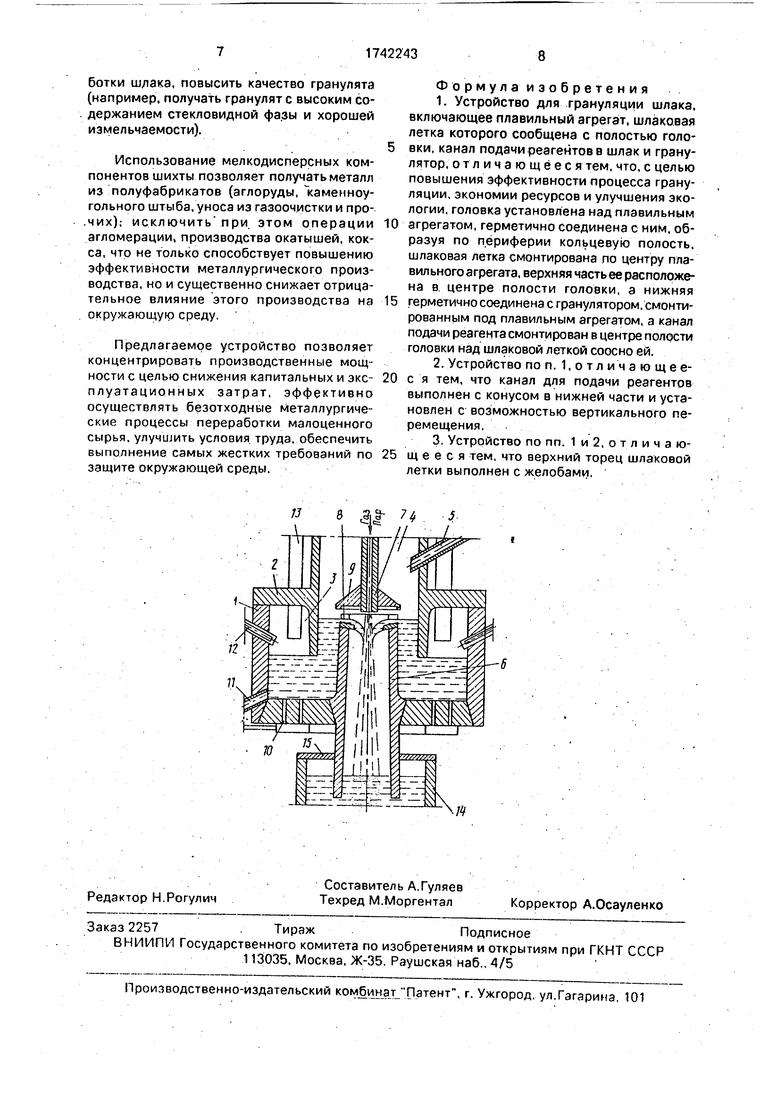

На чертеже приведено предлагаемое устройство, продольный разрез

На футерованную емкость 1 установлена головка 2 и герметично соединена с емкостью. Нижняя часть головки образует с внутренней поверхностью емкости кольцевую полость 3 - рабочее пространство агрегата, герметизируемое в процессе его работы снизу расплавом Сквозная полость 4 головки сообщена с газоотводящим трактом агрегата, ведущим к установкам утилизации тепла и газоочистки (не показано). Для подачи жидких компонентов шихты в агрегат в стекке головки установлен перекрываемый металлопровод 5 Здесь же могут быть установлены перекрываемые течки для подачи сыпучих материалов в агрегат из расходных бункеров (не показаны) Шлаковая летка б введена в полость головки снизу и установлена вертикально. Для подачи реагентов (газа, пара, воды и других) в шлак, поступающий в шлаковую летку, имеется канал 7, расположенный в полости головки над шлаковой леткой. Этот канал выполнен охлаждаемым или защищен футеровкой, исключающей его тепловое разрушение. Головка, шлаковая летка и канал установлены соосно, при этом шлаковая летка выполнена уширенной книзу с конусностью, близкой к углу раскрытия потока шлака, подающего через полость летки в гранулятор, что обеспечивает наиболее благоприят- ные условия для эвакуации шлака и продуктов грануляции, организации тепло- массообменных процессов, эксплуатации агрегатов.

Поперечные размеры рабочего пространства агрегата, полости головки и шлаковой летки практически ничем не ограничены и выбираются из условия решаемой технологической задачи. При этом от- ношение минимальной площади

поперечного сечения полости шлаковой летки к площади поперечного сечения полости головки должно составлять 0,3-0,7 (при значении рассматриваемого параметра менее

0,3, ухудшаются условия эвакуации продуктов грануляции, а при более 0,7 не обеспе- чиваются оптимальные условия массообмена в пространстве между голо- вкой и шлаковой леткой). При выборе оптимального расположения верхнего торца шлаковой летки исходят из того, что чем выше относительно нижнего среза головки (расположение которого определяет высоту рабочего пространства 3 агрегата надуровнем расплава в емкости 1 и расстояние от днища емкости до этого уровня) расположен этот торец, тем больше высота столба в полости между головкой и шлаковой леткой, определяющая давление газа в рабочем

пространстве 3. Для лучшей организации потока шлака в полости шлаковой летки в ее верхней части предусмотрены желоба 8, направленные к оси шлаковой летки и обеспе- чивающие образование общего

вертикального падающего потока шлака соосно шлаковой летке и неконтактирующего с ней (возможен вариант, когда по условиям грануляции шлак проходит через полость летки отдельными струями). Для предотвращения попадания в шлаковую летку шихтовых материалов, вводимых в емкость 1 по металлопроводу 5 или из течек, сообщенных с полостью 2 головки, к нижней части канала подсоединен конус 9, выполненный из огнестойкого материала (возможно охлаждаемый) Размеры конуса в плане превышают поперечные размеры верхней части полости шлаковой летки, но не препятствуют проходу в газоотводящих тракт газообразных

продуктов плавление и грануляции шлака. С целью изменения положения нижнего среза канала (и конуса), он закреплен с возможностью вертикального перемещения, что позволяет регулировать интенсивность

взаимодействия струи реагентов со шлаком. Реагенты (газ, пылегазовую смесь и другие) в емкость подают через фурмы 10, расположенные в днище емкости (возможно - в ее боковых стенках и в головке). Для выпуска

0 металла из емкости предусмотрено выпускное отверстие 11. Тепловая работа агрегата обеспечивается плазмотронами 12 или (и) электродами 13, введенными в рабочее пространство агрегата через герметизируемые

5 отверстия. Возможно использование других источников тепла Шлаковая летка герметично соединена с гранулятором 14. В рассматриваемых условиях герметичность соединения обеспечивается погружением

шлаковой летки под уровень воды в грануляторе на заданную глубину и крышкой 15, которая совместно с пароотводящйми устройствами (пар отводится в газоотводящий тракт агрегата, - не показано) исключает поступление пара в подагрегатное пространство. При сухой грануляции шлаковую летку герметично соединяют с корпусом гранулятора. Агрегат оснащен системой контроля и управления осуществляемым процессом.

П р и м е р 1. Работа в периодическом режиме.

После загрузки в емкость 1 требуемого количества кусковых компонентов шихты из расходных бункеров, сообщенных с полостью 4 головки 2, по металлопроводу 5 заливают в емкость необходимое количество рафинируемых металла (возможно и синтетического шлака). При этом независимо от объема жидкого металла и шлака, заливаемых в емкость 1, уровень расплава в емкость никогда не превышает уровня нижнего среза головки 2, так как поступлению расплава в кольцевую полость 3 препятствует рабочее давление газа в этой полости (давление газа, вдуваемого через фурмы 10 и плазмотроны 12), превышающее давление максимального столба расплава в полости 4 головки. В этих условиях вдуваемые в полость 3 реагенты и жидкий шлак, образующийся от их взаимодействия с металлом, будут поступать из полости 3 в полость головки под уровень расплава в ней. Независимость уровня расплава в рабочем пространстве агрегата от количества вводимых в него реагентов, интенсивности шлакообразования и других обеспечивает устойчивую тепловую работу нагревательных устройств (плазмотронов 12, электродов 13 и других). При этом в зависимости от массы металла в агрегате (массы садки) представляется возможным вести процесс при установленной оптимальной толщине слоя жидкого шлака в емкости 1 или без наличия слоя жидкого шлака на поверхности металла в этой емкости (когда уровень металла расположен на уровне нижнего среза головки 2 или когда граница раздела шлак-металл расположена в полости головки).

Подача газообразных продуктов рафинирования (дыма) из рабочего пространства

3агрегата под уровень расплава в полости

4головки обеспечивает не только более полное использование реагентов, вдуваемых в рабочее пространство, но и боле е полную очистку дыма от пыли, т.е. расплав в полости головки работает как пенный фильтр.

В рассматриваемых условиях степень вспенивания шлака может быть получена как угодно высокой без нарушения границы

раздела шлак-металл, т.е. без образования шлакометаллической эмульсии (например, путем увеличения расхода газа в полость 3 через плазмотроны 12). Расход тепла и реа- 5 гентов поддерживают так, чтобы при заданной скорости нагрева и рафинирования металла обеспечивалось получение требуемого количества шлака с установленной температурой. При поступлении шлака в по- 10 лость летки 6 по каналу 7 начинают подавать реагенты с установленным расходом (например, газ или пар с целью предварительного раздробления и охлаждения шлака). Из полости летки шлак поступает непосредст- 15 венно в гранулятор 14, где подвергается грануляции. Образующие при этом газо-, паро- и пылеобразные продукты грануляции поступают в шлаковую летку в противотоке с поступающим в грануяятор шлаком и вза- 0 имодействуют с ним, в результате чего пылевидные продукты грануляции частично ассимилируются жидким шлаком, а образующийся пар используется для охлаждения сначала шлака, а затем в полости 4 головки 5 - отходящего из агрегата дыма, что .способствует повышению эффективности газоочистки. Интенсивность взаимодействия струи реагентов со шлаком регулируют расходом реагентов, а также положением нижнего 0 среза канала 7, перемещая его в вертикальной плоскости

Тепло продуктов грануляции, как и дыма, утилизируется: используется для получения пара, электроэнергии. 5 Образующийся в бассейне гранулятора граншлак извлекают из бассейна эрлифтом, элеватором или при помощи другого известного устройства. После окончания процесса рафинирования прекращают подачу реаген- 0 тов по каналу 7, системы агрегата переводят на холостой ход и выпускают плавку через отверстие 11. Затем операции повторяют.

П р и м е р 2. Работа в непрерывном режиме.

5 В установившемся режиме работы агрегата (расход мелкодисперсных компонентов шихты, жидкого промпродукта, газа и тепла соответствует заданному расходу металла через выпускное отверстие 11 и шлака через летку 6 с установленным химсоставом и тем- 0 пературой) по каналу 7 подают в струю шлака с установленным расходом реагенту (газ, пар, реформирующие или другие добавки). Возможность воздействовать реагентами на предварительно вспененный шлак не- 5 посредственно перед его поступлением из агрегата в шлаковую летку позволяет начать процесс грануляции (реформации и других) при максимальной температуре шлака, что позволяет улучшить условия процесса обработки шлака, повысить качество гранулята (например, получать гранулят с высоким содержанием стекловидной фазы и хорошей измельчаемости).

Использование мелкодисперсных компонентов шихты позволяет получать металл из полуфабрикатов (аглоруды, каменноугольного штыба, уноса из газоочистки и про- чих),- исключить при этом операции агломерации, производства окатышей, кокса, что не только способствует повышению эффективности металлургического производства, но и существенно снижает отрицательное влияние этого производства на окружающую среду.

Предлагаемое устройство позволяет концентрировать производственные мощности с целью снижения капитальных и экс- плуатационных затрат, эффективно осуществлять безотходные металлургические процессы переработки малоценного сырья, улучшить условия труда, обеспечить выполнение самых жестких требований по защите окружающей среды.

Формула изобретения

1.Устройство для грануляции шлака, включающее плавильный агрегат, шлаковая летка которого сообщена с полостью головки, канал подачи реагентов в шлак и грану- лятор, отличающееся тем, что, с целью повышения эффективности процесса грануляции, экономии ресурсов и улучшения экологии, головка установлена над плавильным агрегатом, герметично соединена с ним, образуя по периферии кольцевую полость, шлаковая летка смонтирована по центру плавильного агрегата, верхняя часть ее расположена в центре полости головки, а нижняя герметично соединена с гранулятором. смонтированным под плавильным агрегатом, а канал подачи реагента смонтирован в центре полости головки над шлаковой леткой соосно ей.

2.Устройство по п. 1,отличающее- с я тем, что канал для подачи реагентов выполнен с конусом в нижней части и установлен с возможностью вертикального перемещения.

3.Устройство по пп. 1и 2, отличающее с я тем, что верхний торец шлаковой летки выполнен с желобами,

Сущность изобретения: устройство включает плавильный агрегат. Шлаковая летка смонтирована по центру плавильного агрегата, верхняя ее часть) расположена в центре полости головки, а нижняя герметично соединена с гранулятором. Головка установлена над плавильным агрегатом, герметично соединена с ним, образуя по периферии кольцевую полость. Гранулятор смонтирован под плавильным агрегатом. Канал подачи реагента смонтирован в центре полости головки над шлаковой леткой соосно с ней. Какал для подачи реагентов может быть также выполнен с конусом в нижней части и установлен с возможностью вертикального перемещения. Верхний торец шлаковой летки может быть выполнен с желобами. 2 з п.ф-лы, 1 ил.

7J

| Способ грануляции шлакового расплава | 1975 |

|

SU600110A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-23—Публикация

1988-10-11—Подача