Изобретение относится к металлургии и может быть использовано для производства и рафинирования металла, переработки пылевидных уносов, шлаковых отвалов, а так- . же для уменьшения отрицательного 5 воздействия этих процессов на обслуживающий персонал и окружающую среду.

Наиболее близким по технологической и конструктивной сущности к предлагаемому устройству является САНД. .Ю

САНД состоит из нескольких одинаковых агрегатов, соединенных между собой в технологическую линию. Каждый агрегат содержит футерованную емкость и введенную в нее головку (колокол) со сквозной верти- 15 кальной полостью, при этом головка жестко

и герметично соединена с футерованной емкостью, а шлаковая летка сообщена с полостью головки над емкостью. .

Конструкция агрегата проста, позволя- 20 ёт вести непрерывный процесс рафинирования металла в условиях объемного противотока взаимодействующих фаз, эффективно использовать жидкую фазу (расплав) для фильтрации газообразной (дыма). 25

Однако при необходимости изменения давления газа в рабочем пространстве агрегата, герметизируемом расплавом,возникают зйачитёльныё тр удНостй, связайные с необходимостью изменения объемного ве- 30 са расплава, находящегося в сообщенной с рабочим пространством полости головки и выполняющего функции гидравлического затвора для газа в этом пространстве, путем

изменения интенсивности продувки рас- 35 плава в полости головки или изменения соотношения металл-шлак в этой полости, что не всегда осуществимо.

Цель изобретения - обеспечить возможность оперативного изменения давле- 40 ния газа в рабочем пространстве arperafa и

за счет этого повысить производительность

агрегата, эффективность осуществляемого

в нем процесса. : ; . 1Г . Поставленная цель достигается тем, что 45 агрегат, содержащий футерованную ем- : кость, головку, установленную на нее сверху, и шлаковую летку, сообщенную; полостью головки, снабжен упругим уплотнением, установленным на футерованную 50

емкость, при этом головка соединена по-: Средством упругого уплотнения, а шлаковая летка введена в полость головки через днище емкости. . .-....- 55. Упругое уплотнение отделено от рабочего пространства теплозащитным экраном, жестко соединенным с головкой.

Упругое уплотнение выполнено в виде эластичной оболочки, телескопического или

другого газонепроницаемого соединения с изменяемой высотой.

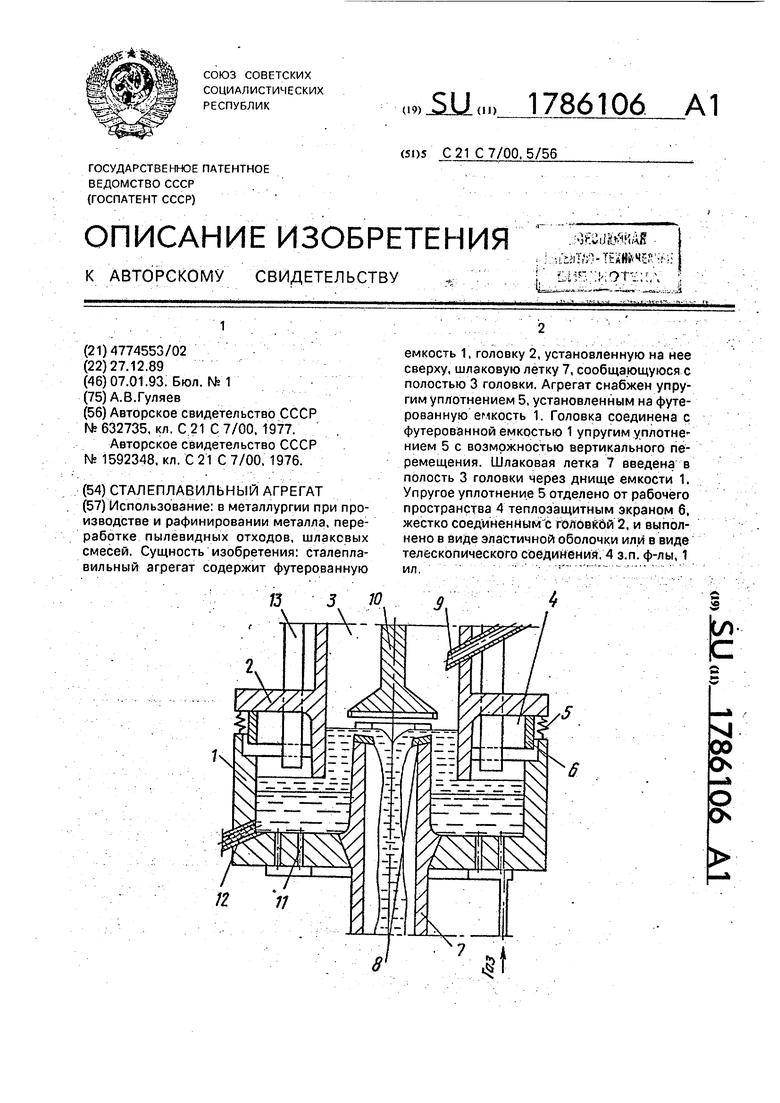

Предлагаемый агрегат схематично изображен на чертеже, где показан его продольный разрез.

На футерованную емкость 1 установлена головка 2 со сквозной полостью 3, образующая с внутренней поверхностью емкости рабочее пространство 4 агрегата. Предпочтительная форма, поперечного сечения емкости и головки - круг. Для упорядоченной подачи газа (дыма) из рабочего пространства 4 в полость 3 головки на ее нижнем горизонтально расположенном торце могут быть предусмотрены неглубокие каналы,направленные тангенциально к внутренней поверхности головки, что позволяет сообщать расплаву в емкости вращательное движение в горизонтальной плоскости (не показано). При помощи упругого уплотнения 5(эластичной оболочки,телескопического или др1. соединения с изменяемой высотой) головка герметично соединена с емкостью с возможностью вертикального перемещения, для чего предусмотрен электрический или др. привод (не показан). Для защиты уплотнения 5 от теплового разрушения к головке жестко присо- единен экран 6, .выполненный из огнеупорного материала, высота которого превышаетвысотууплотнения. Высота нижней части головки, введенной в емкость 1, определяет высоту рабочего пространства 4 и выбирается из условия обеспечения эффективный тепловой работы агрегата. Шла- ковая летка 7 введена в полость 3 головки снизу через днище емкости 1 на установленную высоту с учетом того, что расстояние от нижнего торца головки до верхнего торца шлаковой летки (до порога сливных желобов 8, которые могут быть установлены у верхнего торца шлаковой летки для организации струи шлака в полости летки) соответствует высоте слоя расплава в полости 3 головки, выполняющего функции гидравлического затвора для газа, находящегося в рабочем пространстве агрегата и определяющего давление газа в этом пространстве, а также функции фильтра для дыма, поступающего из емкости 1 в полость 3 головки, сообщенную с газортводящим трактом (устройствами для утилизации тепла, газоочисткой). Такое расположение шлаковой летки в отличие от аналога позволяет до более низких значений уменьшить давление газа в рабочем пространстве агрегата, улучшить условия шлакоудаления, шлакопереработки, газоочистки утилизации тепла продуктов процесса.

Для предотвращения попадания в шлаковую летку компонентов шихты, например расплава, подаваемого в емкость 1 по ме- таллопроводу 9, над шлаковой леткой соос- но с ней установлен конус 10, выполненный из огнеупорного материала. Этот конус может быть использован также для дисперги- рования расплава и перекрытия шлаковой летки (частично или полностью) с целью регулирования расхода шлака в полость 3 головки. С этой целью конус соединен с приводами его горизонтального вращения и вертикального перемещения (не показано).

Для подачи реагентов в емкость в ее днище установлены фурмы 11 (при необходимости, фурмы могут быть установлены в стенке емкости или в головке 2). Металл из емкости сливают через выпускное отверстие 12, Тепловая работа агрегата обеспечивается электродами или/и плазмотровами 13, установленными в головке в герметизируемых отверстиях. Поперечные размеры емкости, головки и шлаковой летки практически ничем не ограничены и выбираются из условия обеспечения наиболее эффективной организации тепломассообменных процессов. Основные элементы агрегата головка, конус, экран и др.) могут быть выполненными охлаждаемыми.

Предлагаемый агрегат может работать как в периодическом, так и в непрерывном режимах.

Работа агрегата в периодическом режиме.

По металлопроводу 9 заливают в емкость 1 установленное количество рафинируемого металла (возможно и шлака). Поскольку в емкость 1 подают через фурмы 11 (плазмотроны 13) газ под давлением заведомо большем, чем максимально возможное, создаваемое слоем расплава в полости 3 головки, уровень расплава в емкости 1 никогда не превысит уровня нижнего торца головки 2, при этом граница раздела шлак- металл, в зависимости от условия осуществляемого технологического процесса, может располагаться ниже этого торца (показано на чертеже), на уровне или выше этого торца. Выводят системы агрегата на рабочий режим, обеспечивающий заданную корость нагрева и рафинирования метала. Подаваемые через фурмы 11 и плазмотроны 13 реагенты взаимодействуют с расплавом. Образующиеся при этом шлак и ым поступают в полость 3 головки. Уровень шлака в этой полости возрастает, пока не остигнет верхнего торца шлаковой летки порога желобов 8), после чего шлак начинат самотеком поступать в шлаковую летку 7. Выходящий из емкости 1 дым взаимодействует в полости 3 со шлаком, вспенивая его, при этом твердые ча стицы, содержащиеся в дыме, ассимилируются шлаком.

Таким образом, в рассматриваемых ус- 5 ловиях расплав в полости 3 выполняет функции фильтра, что позволяет существенно сократить выбросы пыли из агрегата, более полно использовать реакционную способность вдуваемых в него реагентов. При

0 этом, чем больше толщина слоя расплава в полости 3, тем больше степень очистки дыма, тем больше давление газа в рабочем пространстве 4 агрегата. Но повышенное давление газа в рабочем пространстве не

5 всегда желательно, так как может отрицательно сказаться на эффективности осуществляемого технологического процесса. Поэтому возникает необходимость регулировать это давление.

0 Для уменьшения давления в рабочем пространстве агре гата вклю чаютприводто- ловки 2 и выводят ее из полости емкости 1, при этом расстоянйе мёжд кйжнйм гортдом головки и верхним торцом шлаковой летки

5 уменьшается, а следовательно, уменьшается и высота запорного слоя расплава в полости 3 головки, в результате чего уменьшается давление газа в рабочем пространстве 4. Таким образом давление газа в

0 рабочем пространстве может быть уменьшено до атмосферного (когда уровни расплава в полостях 3 и 4 совпадут). Но так как слой расплава в полости 3 является фильтром для дыма, то его минимально допусти5 мая толщина определяется из условия; обеспечения выбросов из агрегата в окружающую среду, не превышающих предельно допустимых.

При необходимости повышения давле0 ния газа в рабочем пространстве агрегата вводят головку 2 в емкость 1, при этом высота запорного слоя расплава в полости 3 (давление в рабочем пространстве 4) увеличивается до установленной величины (или

5 до упора головки в ограничитель, отличаю- щий привод ее перемещения).

Когда параметры металла достигнут заданных, переводят системы агрегата на холостой ,ход, разделывают выпускное

0 отверстие 12 и плавку выпускают.

Работа агрегата в непрерывном режиме

практически ничем не отличается от работы

в непрерывном режиме агрегата-аналога.

Отличие заключается только в том, что пред5 лагаемое техническое решение позволяет оперативно регулировать не только давление газа в рабочем пространстве, толщину слоя расплава, фильтрующего дым, но и положение границы раздела шлак-металл относительно нижнего торца головки, что

также является существенным технологическим параметром, Если эта граница расположена ниже нижнего торца головки (см. чертеж), процесс ведут под слоем жидкого шлака, толщина которого определяется только расстоянием от поверхности металла до нижнего торца головкии не зависит от других факторов (скорости шлакообразования, интенсивности продувки, расхода реагентов и др.). т.е. при оптимальной толщине слоя шлака в емкости, что обеспечивает устойчивую работу электронагревательных устройств 13, повышает эффективность осуществляемого технологического процесса. Если нижний торец головки установлен на границе раздела шлак-металл, то независи мо от условий, отмеченных выше, представляется возможным вести процесс с практически открытым зеркалом металла в емкости 1. Если же граница раздела находится в полости 3 головки, то представляется возможным не только вести процесс с открытым зеркалом металла в емкости 1, но и подавать реагенты из полости 4 под уро-; вень металла в полости 3. Такая ситуация весьма желательная для повышения усвоения металлом раскислителей и легирующих, вводимых в рабочее пространство агрегата. Например, когда возникает необходимость легировать металл азотом, подаваемым через плазмотроны или фурмы. Усвоению азота в рассматриваемых условиях способствует непосредственный контакт ионизированного газа с жидким металлом, имеющий здесь место эффект газожидкостного трения (при прохождении газа между торцом головки и металлом), а также повышенное давление газа в рабочем пространстве агрегата..

Новым свойством предложенного тех. нического решения является также то, что при перемещении головки 2 в вертикальной

плоскости высота рабочего пространства 4 остается неизменной, что упрощает управление нагревательными устройствами, обеспечивает устойчивую тепловую работу

агрегата.

Предложенное техническое решение может быть использовано не только в черной, но ив цветной металлургии. И не только для производства и рафинирования металла, но и для переработки пылевидных отходов, шлаков по безотходной технологии с максимальной утилизацией тепла продуктов переработки и с минимальным отрицательным воздействием этих продуктов на

обслуживающий персонал и окружающую среду.

Фор м,у ла изобретения

1. Сталеплавильный агрегат, содержащий футерованную емкость, головку, установленную на нее сверху, шлаковую летку, сообщающуюся с полостью головки, отличающийся тем, что, с целью повышения производительности агрегата и эффективности осуществляемого в нем процесса, сталеплавйльный агрегат дополнительно снабжен упругим уплотнением, установленным на футерованную емкость, при этом головка соединена с футерованной емкостью упругим уплотнением с возможностью

вертикального перемещения, а шлаковая летка введена в полость головки через днище емкости.

2. Агрегат по п. 1,отличающийся тем, что упругое уплотнение отделено от рабочего пространства теплозащитным экраном, жестко соединенным с головкой.

3. Агрегат по п. 1, о т л и ч а ю щ и и с я Тем, что упругое уплотнение выполнено в виде эластичной оболочки. 4. Агрегат по п. 1, о т л и ч а ю щ и и с я тем, что упругое уплотнение выполнено в виде телескопического соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для грануляции шлака | 1988 |

|

SU1742243A1 |

| Агрегат для внепечной обработки металла | 1990 |

|

SU1765195A1 |

| КОНВЕРТЕР | 1991 |

|

RU2029788C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| Способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления | 2013 |

|

RU2617071C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| Установка для внепечной обработки металла | 1990 |

|

SU1812217A1 |

Использование: в металлургии при производстве и рафинировании металла, переработке пылевидных отходов, шлаковых смесей. Сущность изобретения: сталеплавильный агрегат содержит футерованную емкость 1, головку 2, установленную на нее сверху, шлаковую летку 7, сообщающуюся с полостью 3 головки. Агрегат снабжен упругим уплотнением 5, установленным на футерованную емкость 1. Головка соединена с футерованной емкостью 1 упругим уплотне нием 5 с возможностью вертикального перемещения. Шлаковая летка 7 введена в полость 3 головки через днище емкости 1. Упругое уплотнение 5 отделено от рабочего пространства 4 теплозащитным экраном 6, жестко соединенным с головкой 2. и выполнено в виде эластичной оболочки или в виде телескопического соединения. 4 з.п. ф-лы, 1 ил. : --.--« - ----- .--- ;--

| Установка для обработки металла | 1977 |

|

SU632735A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1592348, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1989-12-27—Подача