Изобретение относится к области металлургии, в частности к сталеплавильным агрегатам, и может быть использовано при получении стали из жидкого чугуна и металлического лома, содержащих в своем составе повышенное количество таких вредных примесей, как фосфор и сера.

Известен кислородный конвертер с двумя осями вращения, снабженный механизмом опрокидывания и механизмом вращения, который расположен стационарно под рабочей площадкой и состоит из электродвигателя и промежуточного вала, соединенного с торцом конвертера с помощью шпинделя и трефовой муфты. [А.с. СССР №154293. кл. С21С 5/49. Опубл. 1963. Бюл. №9.].

Существенным недостатком приведенной конструкции конвертера является отсутствие возможности осуществлять вращение его корпуса в положениях, не совпадающих с рабочим. Необходимость такого вращения при эксплуатации плавильного агрегата возникает при проведении различных вспомогательных операций (нанесение гарнисажа на футеровку, ее разрушение и удаление из металлического корпуса во время холодного ремонта), т.е. при эксплуатации и обслуживании данного конвертера выполнение ремонтных операций значительно затрудняется.. Кроме того, при эксплуатации такого сталеплавильного агрегата значительная часть конечного технологического шлака, содержащего повышенное количество оксидов железа и вредных примесей, во время выпуска металла попадают в разливочный ковш, в результе чего происходит интенсивный износ его футеровки и повышенный угар дорогостоящих ферросплавов, используемых для раскисления и легирования выплавляемой стали, а также возможен обратный переход фосфора из шлакового расплава в металлический.

Наиболее близким по технической сути к заявляемому объекту является кислородный конвертер для переработки шихты с повышенным содержанием вредных примесей, включающий футерованный изнутри огнеупорами и опоясанный снаружи двумя бандажами и зубчатым венцом цилиндрический металлический корпус со сферическим днищем и горловиной в виде усеченного конуса, установленный в несущей раме с возможностью поворота в вертикальной плоскости на двух опорных цапфах, и вращения на центрирующих роликах относительно продольной оси симметрии с помощью индивидуальных приводов, размещенных на рабочей площадке, снабженный системой подачи порошкообразной извести в струе кислородва через водоохлаждаемую фурму, содержащей механизмы перемещения и качания фурмы, а также дозирующее устройство [Патент на полезную модель. №71568. Украина. Опубл. 2012. Бюл. №14]. Примененная в данном кислородном конвертере кинематическая схема механизма вращения корпуса при любом угле его наклона дает возможность облегчить обслуживание и ремонт механизмов, улучшить условия смазки зубчатых передач редуктора, находящегося в стационарном состоянии, и упростить подвод электропитания к приводному двигателю. При этом снижается также общая масса подвижной системы конвертера и мощность привода механизма его поворота в вертикальной плоскости. Однако из-за отсутствия возможности активного влияния на процесс удержания конечного технологического шлака в ванне кислородного конвертера во время выпуска из него металла в разливочный ковш, эффективность применения такого сталеплавильного агрегата резко снижается из-за побочных эффектов, связанных с агрессивным воздействие шлакового расплава на футеровку ковша и повышенными расходами раскислителей и легирующих, вводимых в него при последующей внеагрегатной обработке стали, а также с возможной ее рефосфорацией из-за обратного перехода в нее фосфора из шлаковой фазы.

Существенные признаки известного конвертера, совпадающие с признаками предлагаемого конвертера:

1. Корпус, опоясанный снаружи двумя бандажами и зубчатым венцом.

2. Опорное кольцо, снабженное двумя группами центрирующих роликов.

3. Две цапфы, установленные в подшипниковые опоры.

4. Электромеханический привод для поворота корпуса конвертера относительно опор цапф в вертикальной плоскости, размещенный на рабочей площадке и кинематически связанный с одной из цапф.

5. Электромеханический привод для вращения на роликах корпуса конвертера относительно его продольной оси симметрии, кинематически связанный с зубчатым венцом.

6. Система подачи порошкообразной извести в струе кислородва через водоохлаждаемую фурму, содержащая механизмы перемещения и качания фурмы, а также дозирующее устройство

В основу изобретения поставлена задача, за счет применения в кислородном конвертере газодинамической системы отсечки конечного технологического шлака в процессе выпуска металла через горловину сталеплавильного агрегата, обеспечить повышение качества выплавляемой стали и сократить расходы на ее производство благодаря снижению интенсивности износа футеровки разливочных ковшей и угара вводимых в них во время выпуска металла раскислителей и легирующих добавок.

Поставленная задача достигается тем, что кислородный конвертер для переработки жидкого чугуна и металлического лома с повышенным содержанием вредных примесей, включающий футерованный изнутри огнеупорами и опоясанный снаружи двумя бандажами и зубчатым венцом цилиндрический металлический корпус со сферическим днищем и горловиной в виде усеченного конуса, размеженный в опорном кольце с возможностью поворота в вертикальной плоскости на двух опорных цапфах, и вращения на центрирующих роликах относительно продольной оси симметрии с помощью индивидуальных приводов, размещенных на рабочей площадке, снабженный системой подачи порошкообразной извести в струе кислородва через водоохлаждаемую фурму, содержащей механизмы перемещения и качания фурмы, а также дозирующее устройство, дополнительно оборудован системой газодинамической отсечки конечного технологического шлака во время слива расплава через горловину в ковш, содержащей два жестко взаимосвязанных между собой коромысла, закрепленных с возможностью поворота на горизонтальном валу, установленном в подшипниковых опорах перпендикулярно к вертикальной плоскости, в которой лежит продольная ось симметриии корпуса конвертера и связанном с запорным краном, причем коромысла снабжены направляющими С-образного сечения с установленными в них роликами, закрепленными с возможностью вращения на торцевых частях цилиндрической газораспределительной камеры, имеющей щелевые отверстия и жестко связанной с одним концом газоподающей трубы, другой конец которой закреплен в шарнирной опоре, при этом на задних концах коромысел имеются контргрузы, а на передних посредством осей закреплены рычаги, входящие в зацепление при повороте корпуса конвертера с упорами, неподвижно установленным на его опорном кольце.

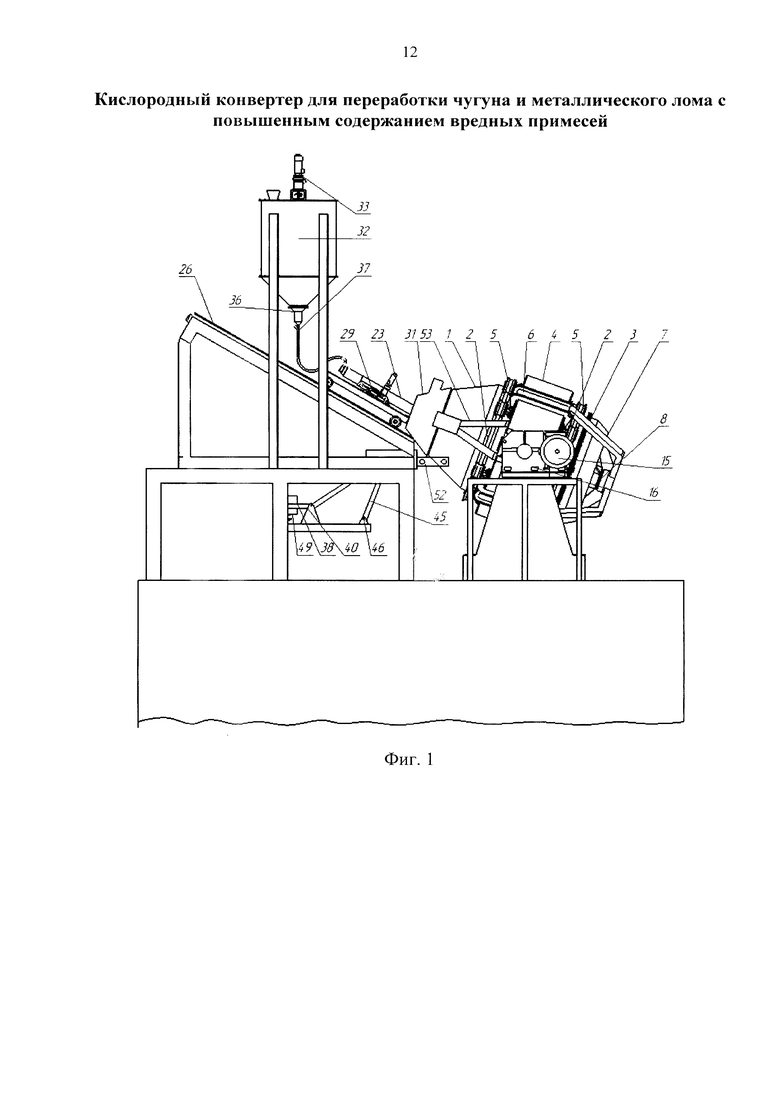

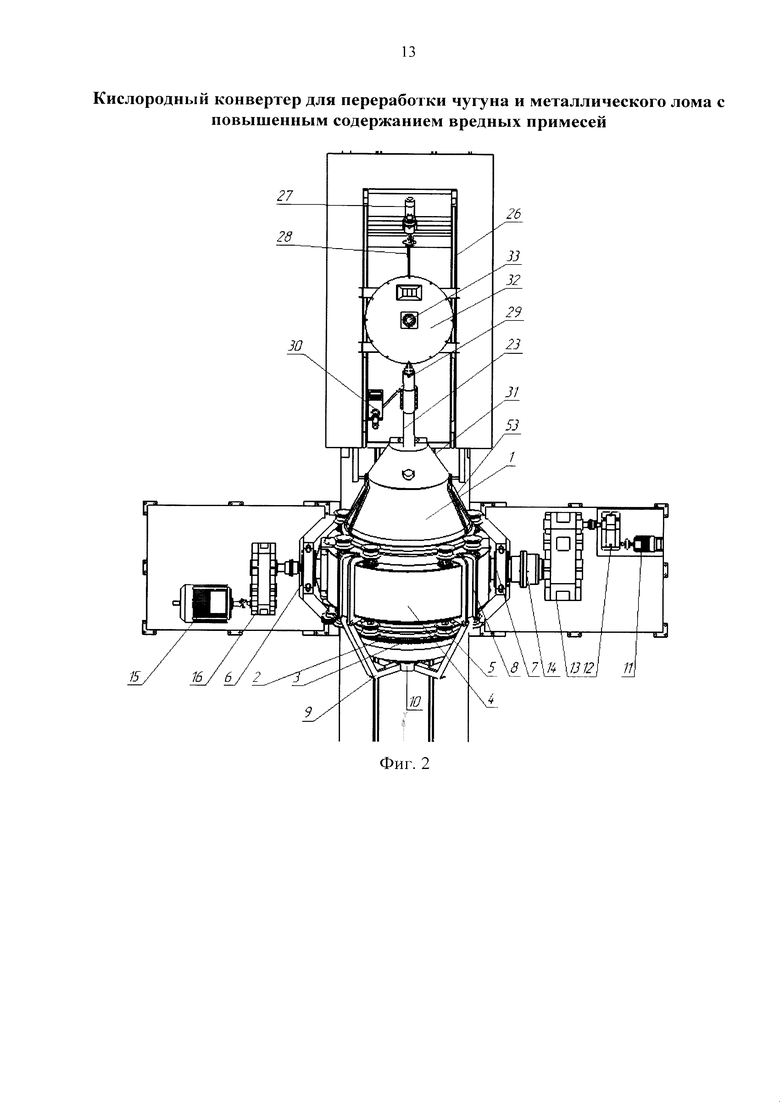

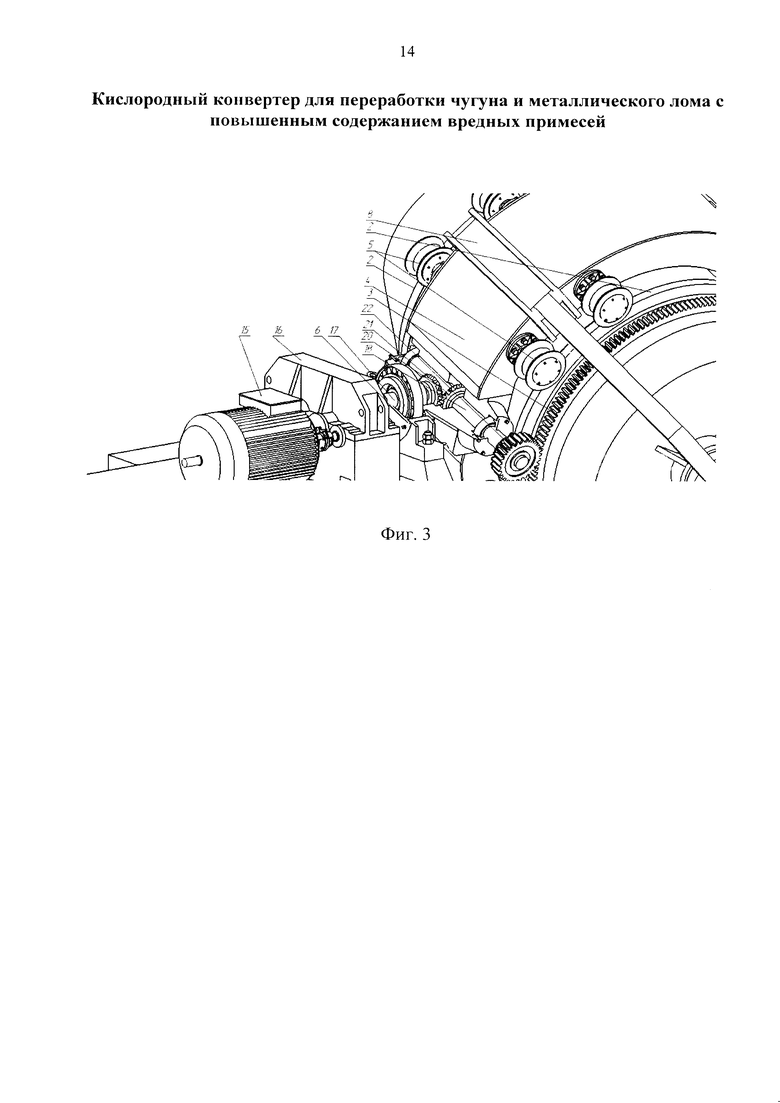

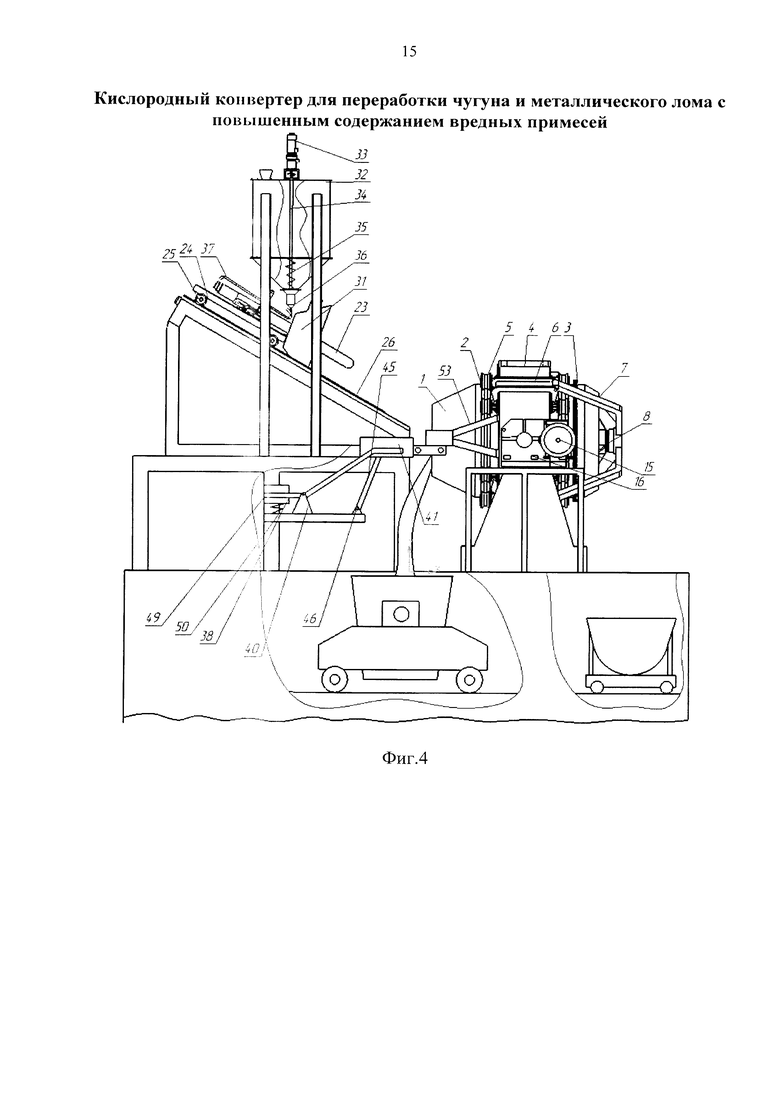

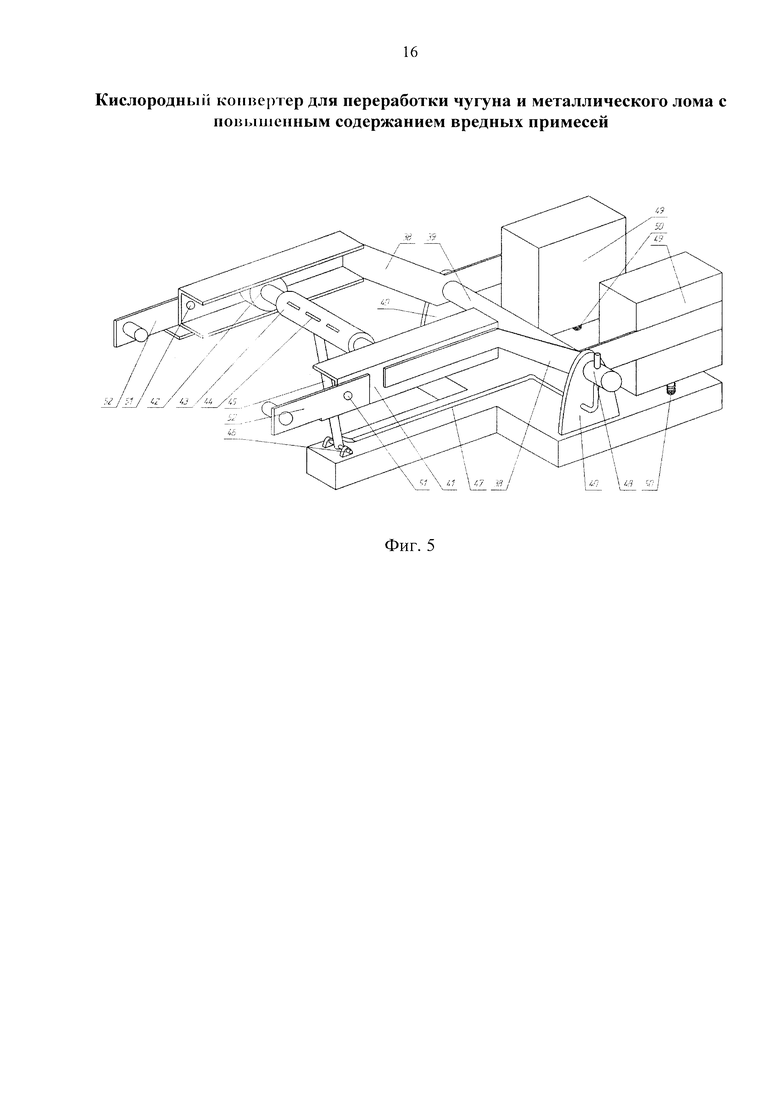

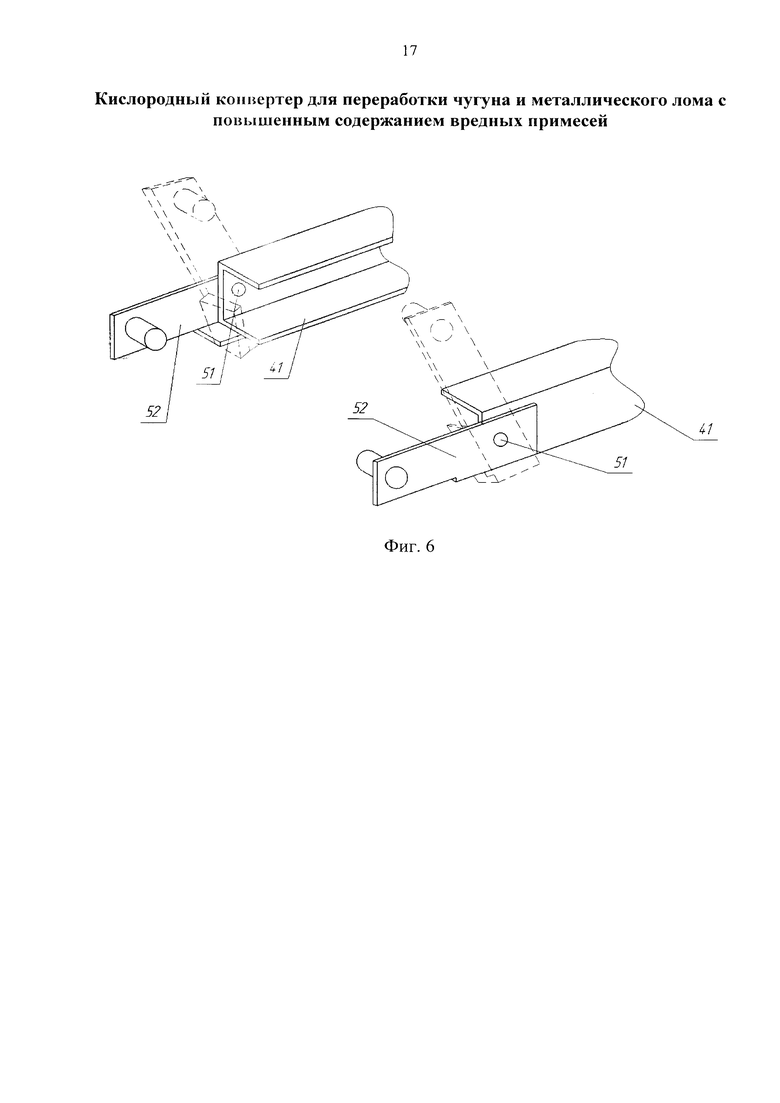

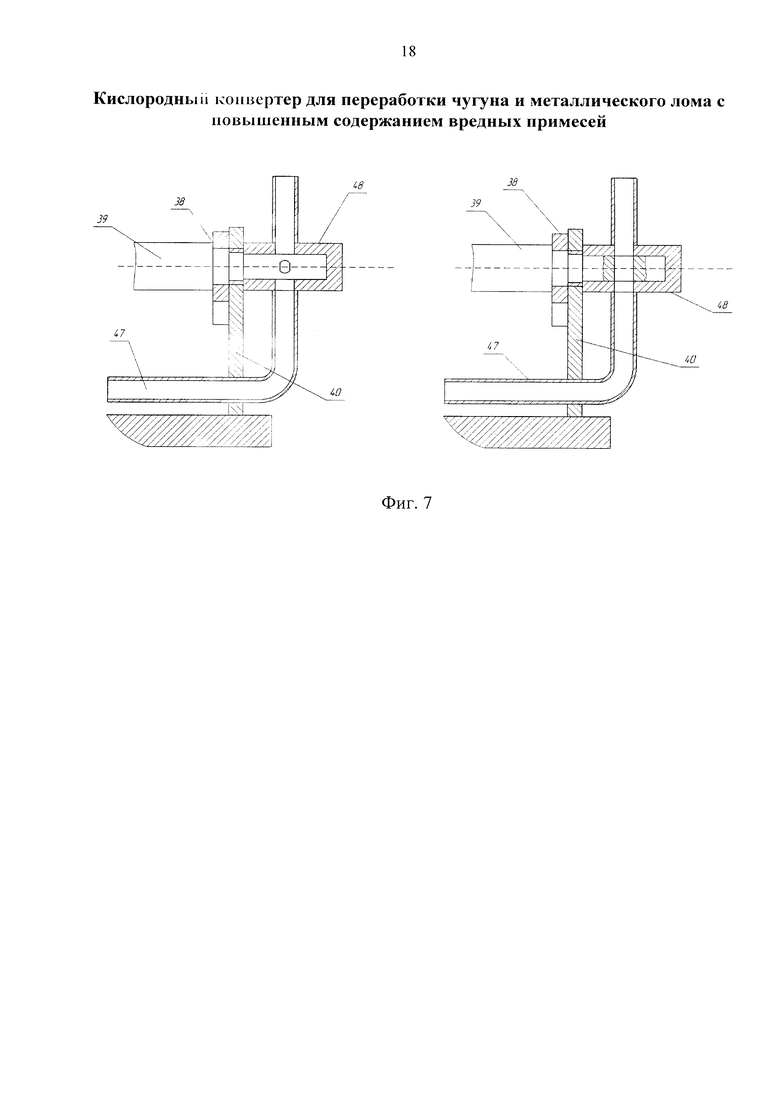

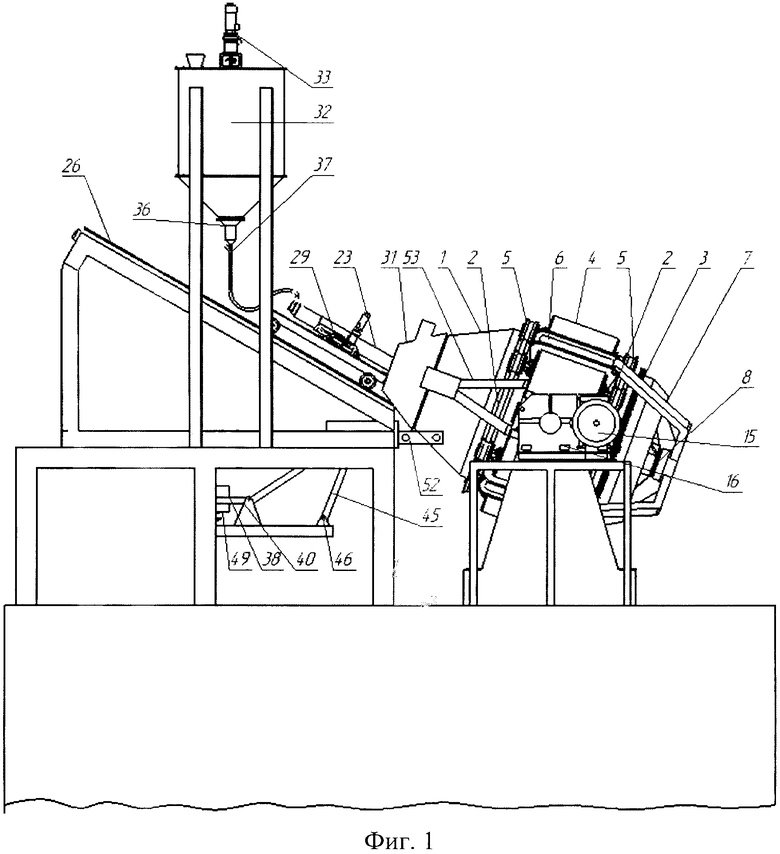

На фиг. 1 показана общая компоновка механизмов кислородного конвертера. На фиг. 2 - вид конвертера сверху. На фиг. 3 - конструктивное исполнение механизма вращения корпуса конвертера относительно продольной оси. На фиг. 4 - относительное положение корпуса кислородного конвертера и элементов его системы газодинамической отсечки конечного шлака в начальной стадии процесса его удержания в ванне сталеплавильного агрегата. На фиг. 5 - показан общий вид системы газодинамической отсечки шлака. На фиг. 6 - конструктивное исполнение узла крепления рычагов к направляющим С-образного сечения. На фиг. 7 - конструктивное исполнение узла запорного вентиля.

Предлагаемый кислородный конвертер включает глуходонный металлический корпус 1 со сферическим днищем и горловиной в виде усеченного конуса, футерованный изнутри огнеупорами и опоясанный снаружи бандажами 2 и зубчатым венцом 3. Корпус размещен с зазором в опорном кольце 4, которое снабжено двумя группами центрирующих роликов 5, имеющих по две реборды. Одна группа роликов установлена на осях, закрепленных на верхней торцевой поверхности опорного кольца, а другая - на осях, закрепленных на его нижней торцевой поверхности. Опорное кольцо 4 жестко связано с цапфами, установленными в подшипниковые опоры 6 и 7.

На наружной поверхности опорного кольца 4 жестко закреплены четыре накладки 8, нижние части которых посредством шарниров связаны с изогнутыми балками 9, удерживающими подшипниковую опору 10 цапфы днища корпуса 1 конвертера. Корпус 1 совместно с опорным кольцом 4 имеет возможность поворота относительно подшипниковых опор 6 и 7 в вертикальной плоскости с помощью электромеханического привода, включающего двигатель 11, быстроходный 12 и тихоходный редукторы 13, смонтированные на рабочей площадке. Тихоходный вал редуктора 13 через зубчатую муфту 14 связан с одной из цапф опорного кольца 4.

Корпус 1 имеет также возможность вращения относительно своей продольной оси симметрии на центрирующих роликах 5, обеспечиваемого вторым электромеханическим приводом, включающим двигатель 15 и редуктор 16, размещенные на рабочей площадке со стороны второй цапфы. При этом кинематическая связь привода с зубчатым венцом 3 обеспечивается посредством двух валов 17 и 18. Вал 17, связанный муфтой 19 с тихоходным валом редуктора 16, установлен в подшипниковых опорах внутри цилиндрического канала, выполненного в теле цапфы вдоль ее продольной оси. На конце этого вала размещена коническая шестерня 20, образующая зубчатую пару с коническим колесом 21 вала 18, находящегося посредством прямозубой шестерни 22 в зацеплении с зубчатым венцом 3 корпуса конвертера.

В кислородном конвертере применена система подачи порошкообразной извести в струе кислорода через водоохлаждаемую фурму, содержащую механизмы ее перемещения и качания, а также дозирующее устройство. Механизм перемещения фурмы 23 включает каретку 24, снабженную двумя парами ходовых роликов 25, установленных на наклонных рельсах 26. Привод перемещения каретки состоит из мотор-редуктора 27 и ходового винта 28, связанного с гайкой, закрепленной на каретке 24.

Фурма 23 установлена на поворотной опоре 29 и с помощью кривошипно-шатунного механизма 30 имеет возможность качательного движения относительно каретки в пределах продолговатого отверстия колпака 31, жестко связанного с кареткой и снабженного патрубком для подсоединения газоотводящего тракта.

Устройство дозирования порошкообразной извести включает герметичный бункер 32, закрепленный над наклонными рельсами 26 и снабженный внутри питателем, состоящим из мотор-редуктора 33, связанного с ним вертикального пустотелого вала 34, со шнеком 35, снабженным соплом. Нижняя часть шнека размещена в смесительной камере 36, соединенной гибким трубопроводом 37 с каналом фурмы 23.

Конвертер дополнительно оборудован системой газодинамической отсечки конечного технологического шлака во время слива расплава через отверстие горловины в ковш, содержащей два жестко взаимосвязанных между собой коромысла 38, закрепленных с возможностью поворота на горизонтальном валу 39, установленном в подшипниковых опорах 40 перпендикулярно к вертикальной плоскости, в которой лежит продольная ось симметриии корпуса 1 конвертера. При этом коромысла 38 снабжены направляющими С-образного сечения 41 с установленными в них роликами 42, закрепленными с возможностью вращения на торцевых частях цилиндрической газораспределительной камеры 43, имеющей щелевые отверстия 44 и жестко связанной с одним концом газоподающей трубы 45, другой конец которой закреплен в шарнирной опоре 46 и посредством трубопровода 47 соединен с запорным краном 48, кинематически связанным с горизонтальным валом 39 коромысел 38 (фиг. 7). При этом на задних концах коромысел 38 имеются контргрузы 49, опирающиеся своей нижней частью на пружинные демпферы 50. На передних концах направляющих Сообразного сечения 41 посредством осей 51 закреплены рычаги 52, входящие в зацепление при повороте корпуса конвертера 1 с упорами 53, установленными неподвижно на его опорном кольце 4. Конструкция узла крепления рычагов 52 к направляющим С-образного сечения 41 обеспечивает их жесткую связь при силовом воздействии на рычаги сверху и возможность относительного поворота рычагов на осях 51 при воздействии на них упоров 53 снизу (фиг. 6).

Процесс выплавки стали в предлагаемом кислородном конвертере реализуют следующим образом. Корпус 1 сталеплавильного агрегата, размещенный в опорном кольце 4, с помощью привода, включающего двигатель 11 и редукторы 12 и 13, через зубчатую муфту 14, связанную с цапфой, поворачивают относительно подшипниковых опор 6 и 7 в вертикальное положение. При этом корпус 1 центрируется относительно опорного кольца двумя группами роликов 5, на которые опираются бандажи 2, и поддерживается подшипниковой опорой 10, жестко закрепленной на изогнутых балках 9, посредством шарниров связанных с накладками 8 опорного кольца 4.

В полость конвертера последовательно загружают требуемое количество кусковой извести, руды и флюсов, после чего его поворачивают в горизонтальное положение и осуществляют завалку металлического лома, а также заливку чугуна. По окончании загрузки шихтовых материалов корпус конвертера 1 переводят в положение продувки, в котором угол его наклона к горизонтальной плоскости должен составлять 15-20°. Для осуществления продувки каретку 24 на ходовых роликах 25 по наклонным рельсам 26 с помощью мотор-редуктора 27 и ходового винта 28 перемещают в нижнее (рабочее) положение. При этом фурма 23, установленная на поворотной опоре 29, своей нижней частью окажется в полости конвертера, а колпак 31 примкнет к устью его горловины как показано на фиг 1. С помощью питателя, включающего мотор-редуктор 33, связанный посредством пустотелого вала 34 со шнеком 35, из бункера 32 в смесительную камеру 36 подается порошкообразная известь и вдувается через сопло кислород. Образующаяся смесь по гибкому трубопроводу 37 поступает в канал водоохлаждаемой фурмы 23 и вместе с основным объемом энергоносителя вдувается в ванну конвертера. Во время продувки фурма 23 с помощью кривошипно-шатунного механизма 30 совершает качательные движения в пределах продолговатого отверстия колпака 31.

Сразу же после начала продувки корпусу конвертера сообщают вращательное движение относительно его продольной оси симметрии. Для этого запускают двигатель 15, который через редуктор 16 и муфту 19 вращает вал 17, установленный в подшипниковых опорах внутри цилиндрического канала, выполненного в теле цапфы. Вращение вала 17 посредством конических зубчатых колес 20 и 21 передается валу 18, на конце которого жестко закреплена прямозубая шестерня 22, находящаяся в зацеплении с зубчатым венцом 3. Под действием крутящего момента, передаваемого от привода двигателя 15 зубчатому венцу 3, корпус 1 конвертера, опирающийся своими бандажами 2 на нижние центрирующие ролики 5, будет вращаться с заданной скоростью. Обеспечиваемая при этом интенсификация процесса перемешивания расплава и вдувание в струе кислорода мелкоизмельченной извести ускоряют шлакообразование, значительно увеличивают площать поверхности контакта шлаковой и металлической фаз, благодаря чему удается удалить повышенное количество вредных примесей из перерабатываемой шихты любого состава, которые пререходят в жидкий шлак.

После завершения плавки стали прекращают подачу реагентов в ванну конвертера, каретку 24 с фурмой 23 переводят в верхнее (исходное) положение и останавливают привод механизма вращения корпуса конвертера. После подачи с помощью сталевозной тележки разливочного ковша осуществляют в него выпуск металла, для чего корпус 1 кислородного конвертера плавно поворачивают в вертикальной плоскости на цапфах в подшипниковых опорах 6 и 7 с помощью соответствующего привода. В момент подхода зеркала расплава к устью горловины упоры 53, неподвижно закрепленные на опорном кольце 4, входят в зацепление сверху с рычагами 52 и начинают их поворачивать вместе с коромыслами 38 и горизонтальным валом 39 в подшипниковых опорах 40, преодолевая силу тяжести контргрузов 49. (фиг. 4). При повороте вала 39 автоматически происходит открытие кинематически связанного с ним запорного крана 48 (фиг 7), от которого по трубопроводу 47 под избыточным давлением в полость цилиндрической распределительной камеры 43 поступает газ (азот или воздух), истекающий из нее с большой скоростью через щелевые отверстия 44, образуя плоские газовые струи, направленные под определенным углом к зеркалу расплава Под действием динамического напора этих струй происходит оттеснение от устья горловины в полость конвертера слоя шлака, плавающего на поверхности жидкого металла, который сливается в разливочный ковш. Во время дальнейшего поворота корпуса 1 конвертера для полного слива металла упоры 53 будут воздействовать на рычаги 52, поворачивая коромысла 38. Вместе с ними осуществляют поворот направляющие С-образного сечения 41, в результате чего цилиндрическая газораспределительная камера 43, посредством подающей трубы 45 связанная с шарнирной опорой 46, перемещается относительно направляющих на установленных роликах 42, закрепленных с возможностью вращения на ее торцевых поверхностях. При этом автоматически обеспечивается заданное (практически неизменное) удаление щелевых отверстий газораспределительной камеры от зеркала металла в зоне устья горловины, что позволяет за счет газодинамического воздействия надежно удерживать шлак в полости конвертера, не допуская его попадания в разливочный ковш.

По окончании выпуска металла корпус конвертера поворачивают в обратном направлении для слива шлака в приемную чашу, установленную под конвертером с противоположной стороны от сталевоза с разливочным ковшом. При обратном повороте корпуса сталеплавильного агрегата коромысла 38 и горизонтальный вал 39 под действием контгрузов 49 поворачиваются в исходное положение, в котором происходит их останавка без динамических ударов, благодаря пружинным демпферам 50, а также автоматически отключается подача газа за счет закрытия канала запорного крана 48, связанного с валом 39.

В случае полного поворота корпуса кислородного конвертера в сторону слива шлака рычаги 52 под силовым воздействием упоров 53 снизу поворачиваются на осях 51 относительно направляющих С-образного сечения 41 (фиг. 6) и не препятсвуют дальнейшему движению корпуса агрегата. После размыкания упоров 53 с рычагами 52 последние под действием собственной силы тяжести поворачиваются на осях 51 в обратном направлении и занимают исходное положение.

Применение предлагаемого кислородного конвертера позволит реализовать высокоэффективную технологию производства качественной стали из шихтовых материалов практически любого химического состава, что обусловлено возможностью интенсификации тепло-массообменных процессов, протекающих в ванне заявляемого сталеплавильного агрегата и способствующих выведению из металла большого количества вредных примесей в шлак, удерживаемый за счет газодинамического воздействия в агрегате во время выпуска плавки, благодаря чему исключаются повышенный износ футеровки разливочного ковша и значительный угар вводимых в него дорогостоящих раскислителей и легирующих добавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система газодинамической отсечки конечного шлака при выпуске стали через горловину конвертера | 2019 |

|

RU2748704C2 |

| КОНВЕРТЕР С ДВУМЯ ОСЯМИ ВРАЩЕНИЯ | 1998 |

|

RU2148655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ШЛАКОПОРТЛАНДЦЕМЕНТА ( ВАРИАНТЫ) | 2013 |

|

RU2534682C1 |

| КОНВЕРТЕР | 1982 |

|

RU1088370C |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ ВЫПУСКНОГО ОТВЕРСТИЯ КОНВЕРТЕРА | 1995 |

|

RU2113501C1 |

| УСТРОЙСТВО ПОВОРОТА ПЛАВИЛЬНЫХ РЕТОРТНЫХ ПЕЧЕЙ | 2007 |

|

RU2349649C1 |

| СПОСОБ СЛИВА РАСПЛАВА ИЗ НАКЛОНЯЕМОЙ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2436655C2 |

| Электродуговая сталеплавильная установка | 1972 |

|

SU452078A1 |

| КОНВЕРТЕР | 1985 |

|

RU1367498C |

Изобретение относится к области металлургии, в частности к сталеплавильным агрегатам, и может быть использовано при получении стали из жидкого чугуна и металлического лома, содержащих в своем составе повышенное количество таких вредных примесей, как фосфор и сера. Кислородный конвертер для переработки шихты с повышенным содержанием вредных примесей содержит футерованный изнутри огнеупорами и опоясанный снаружи двумя бандажами и зубчатым венцом цилиндрический металлический корпус со сферическим днищем и горловиной в виде усеченного конуса, имеющий возможность поворота в вертикальной плоскости на двух опорных цапфах и вращения на центрирующих роликах относительно продольной оси симметрии с помощью индивидуальных приводов, размещенных на рабочей площадке. Конвертер снабжен системой подачи порошкообразной извести в струе кислорода через водоохлаждаемую фурму, содержащей механизмы перемещения и качания фурмы, а также дозирующее устройство. Кроме этого, он дополнительно оборудован системой газодинамической отсечки конечного технологического шлака во время слива расплава через горловину в ковш, содержащей два жестко взаимосвязанных между собой коромысла, закрепленных с возможностью поворота на горизонтальном валу, установленном в подшипниковых опорах перпендикулярно к вертикальной плоскости, в которой лежит продольная ось симметриии корпуса конвертера. Причем коромысла снабжены направляющими С-образного сечения с установленными в них роликами, закрепленными с возможностью вращения на торцевых частях цилиндрической газораспределительной камеры, имеющей щелевые отверстия и жестко связанной с одним концом газоподающей трубы, другой конец которой закреплен в шарнирной опоре. На задних концах коромысел имеются контргрузы, а на передних посредством осей закреплены рычаги, входящие в зацепление при повороте корпуса конвертера с упорами, неподвижно установленными на его опорном кольце. В результате обеспечивается повышение качества выплавляемой стали и снижение интенсивности износа футеровки разливочных ковшей. 7 ил.

Кислородный конвертер для переработки шихты с повышенным содержанием вредных примесей, содержащий футерованный изнутри огнеупорами и опоясанный снаружи двумя бандажами и зубчатым венцом размещенный в опорном кольце цилиндрический металлический корпус со сферическим днищем и горловиной в виде усеченного конуса, имеющий возможность поворота в вертикальной плоскости на двух опорных цапфах и вращения на центрирующих роликах относительно продольной оси симметрии с помощью индивидуальных приводов, размещенных на рабочей площадке, систему подачи порошкообразной извести в струе кислорода через водоохлаждаемую фурму, содержащую механизмы перемещения и качания фурмы, а также дозирующее устройство, отличающийся тем, что он снабжен системой газодинамической отсечки конечного технологического шлака во время слива расплава через горловину в ковш, выполненной в виде двух жестко взаимосвязанных между собой коромысел, закрепленных с возможностью поворота на горизонтальном валу, установленном в подшипниковых опорах перпендикулярно к вертикальной плоскости, в которой лежит продольная ось симметриии корпуса конвертера, и связанном с запорным краном, причем коромысла снабжены направляющими С-образного сечения с установленными в них роликами, закрепленными с возможностью вращения на торцевых частях цилиндрической газораспределительной камеры, имеющей щелевые отверстия и жестко связанной с одним концом газоподающей трубы, другой конец которой закреплен в шарнирной опоре, при этом на задних концах коромысел имеются контргрузы, а на передних посредством осей закреплены рычаги, входящие в зацепление при повороте корпуса конвертера с упорами, неподвижно установленными на его опорном кольце.

| Прибор для определения цвета поверхности | 1944 |

|

SU71568A1 |

| 0 |

|

SU154293A1 | |

| КОНВЕРТЕР С ДВУМЯ ОСЯМИ ВРАЩЕНИЯ | 1998 |

|

RU2148655C1 |

| ОПРОКИДЫВАЮЩИЙСЯ КОНВЕРТЕР | 1993 |

|

RU2086663C1 |

| УПРУГАЯ ПОДВЕСКА | 0 |

|

SU236135A1 |

Авторы

Даты

2017-06-29—Публикация

2016-03-29—Подача