1

Изобретение относится к облйсти строительства, в частности к конструкции корпусов Высокого давления, и может быть Использовано при строительстйе атомных реакторов, газгольдеров и других напорных 5 - емкостей.

Известны различные конструкции корпусов высокого давления и способов их строительства, основанные на применении предварительно напряженных многослойных ю корпусов.

Известен предварительно напряженный многослойный корпус, включающий внутренний бетонный и внешний амированный слой, разделенные небольшим зазором. Для is напряжения корпуса в зазор нагнетается под давлением цементный или тому подобный раствор 1.

Недостатком корпуса такой конструкции является необходимость нагнетания под 20 давлением в зазор цементного раствора, что требует сложных устройств, например насосов высокого давления, и затрудняет возведение. Кроме того, после затвердения цемента происходит его значительная усадка, 25 а также большая его ползучесть с течением времени, что приводит к потере большей части предварительного напряжения. И наконец, в таких конструкциях отсутствует возможность создания дополнительного об- 30

жатйя при уменьшении предварительного напряжения во времени.

Наиболее близким к предлагаемому является корпус высокого давления, включающий железобетонные оболочки с металлической облицовкой, установленные концентрично одна относительно другой с зазором, заполненным жидкостью под давлением

2.

Несмотря на определенные достоинства этой конструкции корпуса высокого давления она также обладает существенными недостатками. К такому недостатку следует отнести то, что в случае нарушения герметизации в зазоре между слоями корпуса и падения в результате этого давления жидкости, с помощью которого создается предварительное напряжение, неизбежно вызовет аварию корпуса, что делает данную конструкцию ненадежной. Кроме того, в обязательном порядке требуется наличие предварительно напряженной арматуры во внешнем слое, что в свою очередь усложняет технологию его возведения.

Целью изобретения является повышение надежности и упрощение возведения корпуса.

Поставленная цель достигается тем, что в корпусе высокого давления, включающем железобетонные оболочки с металлической

..----n

-A

.«-iC-J

68920

облицовкой, установленные концентрично одна относительно другой с зазором, заполненным л идкостью под давлением, зазор разделен на отдельные герметичные отсеки кольцевыми элементами, выполненными составными из соединенных между собой частей, одна из которых выполнена в виде жесткой диафрагмы, а другая в виде гофрированной пластины, нричем жесткие диафрагмы и гофрированные пластины попеременно закреплены в наружной и внутренней железобетонных оболочках, при этом один из от. секов заполнен жидкостью под давлением, а смежный с ним - раствором на напрягающем цементе.

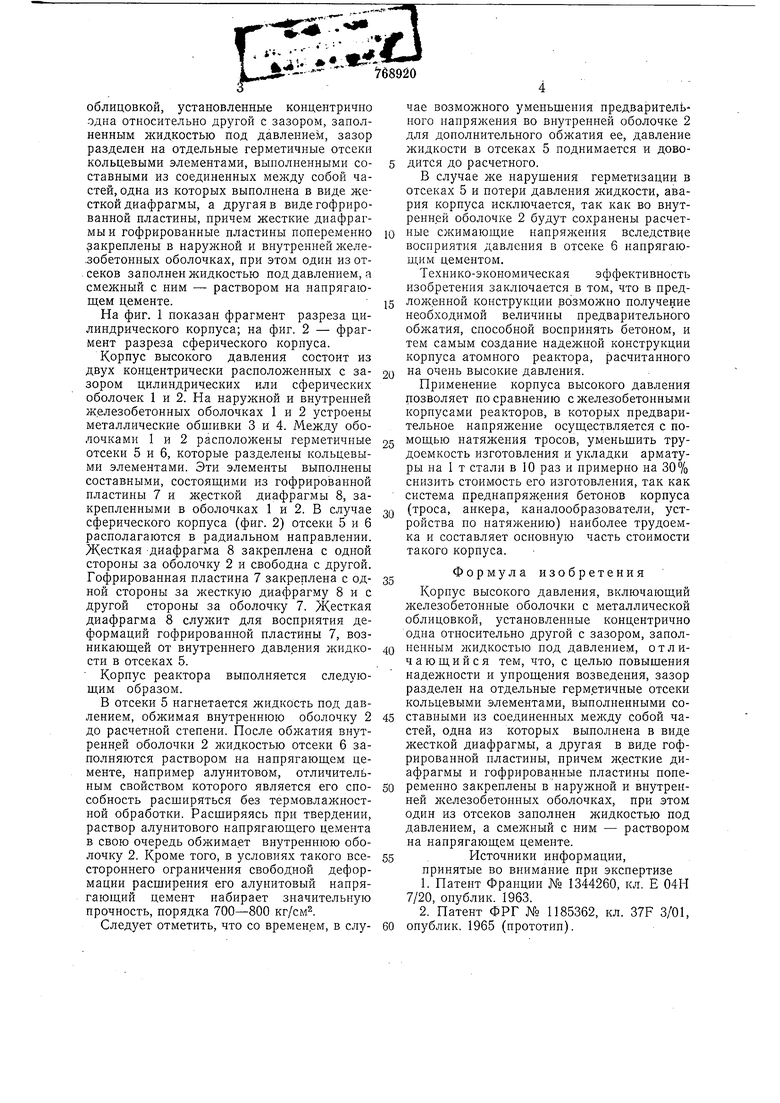

На фиг. 1 показан фрагмент разреза цилиндрического корпуса; на фиг. 2 - фрагмент разреза сферического корпуса.

Корпус высокого давления состоит из двух концентрически расположенных с зазором цилиндрических или сферических оболочек 1 и 2. На наружной и внутренней железобетонных оболочках 1 и 2 устроены металлические обшивки 3 и 4. Между оболочками 1 и 2 расположены герметичные отсеки 5 и 6, которые разделены кольцевыми элементами. Эти элементы выполнены составными, состоящими из гофрированной пластины 7 и жесткой диафрагмы 8, закрепленными в оболочках 1 и 2. В случае сферического корнуса (фиг. 2) отсеки 5 и 6 располагаются в радиальном направлении. Жесткая диафрагма 8 закреплена с одной стороны за оболочку 2 и свободна с другой. Гофрированная пластина 7 закреплена с одной стороны за жесткую диафрагму Вис другой стороны за оболочку 7. Жесткая диафрагма 8 служит для восприятия деформаций гофрированной пластины 7, возникающей от внутреннего давления жидкости в отсеках 5.

Корпус реактора выполняется следующим образом.

В отсеки 5 нагнетается жидкость нод давлением, обжимая внутреннюю оболочку 2 до расчетной степени. После обл :атия внутренн.ей оболочки 2 жидкостью отсеки 6 заполняются раствором на напрягающем цементе, например алунитовом, отличительным свойством которого является его способность расширяться без термовлажностной обработки. Расширяясь при твердении, раствор алуиитового напрягающего цемента в свою очередь обжимает внутреннюю оболочку 2. Кроме того, в условиях такого всестороннего ограничения свободной деформации расширения его алунитовый напрягающий цемент набирает значительную прочность, порядка 700-800 кг/см.

Следует отметить, что со временем, в случае возможного уменьшения предварительного напряжения во внутренней оболочке 2 для дополнительного обжатия ее, давление жидкости в отсеках 5 поднимается и доводится до расчетного.

В случае же нарушения герметизации в отсеках 5 и потери давления лшдкости, авария корпуса исключается, так как во внутренней оболочке 2 будут сохранены расчетные сжимающие нанрял ения вследствие восприятия давления в отсеке 6 нанрягающим цементом.

Технико-экономическая эффективность изобретения заключается в том, что в иредлол енной конструкции возможно получение необходимой величины предварительного обжатия, способной воспринять бетоном, и тем самым создание надежной конструкции корпуса атомного реактора, расчитанного

на очень высокие давления.

Применение корпуса высокого давления позволяет но сравнению с железобетонными корпусами реакторов, в которых предварительное напряжение осуществляется с номощью натяжения тросов, уменьшить трудоемкость изготовления и укладки арматуры па 1 т стали в 10 раз и примерно на 30% снизить стоимость его изготовления, так как система преднапряжения бетонов корпуса

(троса, анкера, каналообразователи, устройства но натяжению) наиболее трудоемка и составляет основную часть стоимости такого корпуса.

Формула изобретения

Корпус высокого давления, включающий

железобетонные оболочки с металлической облицовкой, установленные концентрично одна относительно другой с зазором, заполненным лсидкостью нод давлением, отличающийся тем, что, с целью повышения надежности и упрощения возведения, зазор разделен на отдельные герметичные отсеки кольцевыми элементами, выполненными составными из соединенных меладу собой частей, одна из которых выполнена в виде жесткой диафрагмы, а другая в виде гофрированной пластины, причем л есткие диафрагмы и гофрированные пластины нопеременио закреплены в наружной и внутренней л елезобетонных оболочках, при этом один из отсеков занолнен жидкостью под давлением, а смелшый с ним - раствором на напрягающем цементе.

Источники информации,

принятые во внимание при экспертизе

1.Патент Франции № 1344260, кл. Е 04Н 7/20, онублик. 1963.

2.Патент ФРГ № 1185362, кл. 37F 3/01, опублик. 1965 (прототип).

.

V.

768920

| название | год | авторы | номер документа |

|---|---|---|---|

| Самонапряженная железобетонная труба | 1977 |

|

SU687301A1 |

| ЖЕЛЕЗОБЕТОННЫЙ КАРКАС ЗДАНИЯ ИЛИ СООРУЖЕНИЯ | 1998 |

|

RU2194127C2 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ | 2021 |

|

RU2788663C2 |

| РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2024 |

|

RU2824699C1 |

| Водоочистительное сооружение | 1978 |

|

SU855158A1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЕ ЖЕЛЕЗОБЕТОННОЕ СООРУЖЕНИЕ | 1997 |

|

RU2131010C1 |

| Предварительно напряженная железобетонная емкость для хранения и транспортирования сжатых жидкостей и газов | 1983 |

|

SU1105592A1 |

| Полевое сборно-разборное фортификационное сооружение | 2019 |

|

RU2721552C1 |

| Каркас здания | 1989 |

|

SU1756493A1 |

| СПОСОБ ВОЗВЕДЕНИЯ КАРКАСА СООРУЖЕНИЙ | 2016 |

|

RU2618817C1 |

Авторы

Даты

1980-10-07—Публикация

1977-08-02—Подача