(54) СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2013 |

|

RU2535839C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2017 |

|

RU2658559C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ ТВЕРДОСПЛАВНЫМИ ИНСТРУМЕНТАМИ | 1999 |

|

RU2173611C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНСТРУМЕНТАЛЬНОГО КОЭФФИЦИЕНТА ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ПЛАСТИН | 2002 |

|

RU2231042C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ ТВЕРДОСПЛАВНЫМИ ИНСТРУМЕНТАМИ | 2001 |

|

RU2215615C2 |

| Способ определения оптимальной скорости резания | 1978 |

|

SU679320A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2494839C1 |

| Способ управления обработкой резанием | 1990 |

|

SU1754419A1 |

| Способ определения оптимальной скорости резания | 1979 |

|

SU884861A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2500504C1 |

Изобретение относится к области машиностроения, в частности к обработке металлов резанием, и может быть использовано.для назначения режимов обработки, обеспечивающих минимальную интенсивность и максимальную размерную стойкость твердосплавного режущего инструмента при обработке жаропрочных сплавов на никелевой основе. Известен способ определения оптимальной скорости резания при обработ ке жаропрочных сплавов на никелевой основе для твердосплавного инструмен та, включающий определение зависимос ти температуры резания от скорости резания по результатам кратковременных испытаний с построением графика этой зависимости . Известный способ заключается в следукяцем: 1.Определяют радиальный износ ре ца или ширину фаски износа по задней поверхности резца при принятом сечеНИИ среза на 6-8 скоростях резания. 2.Определяют зависимость темпера туры резания от скорости резания. 3.Определяют величину относитель ного износа по формуле (1) или (2) .IVjjbvL -| МК.м/м -Вц ti3.U, ОЪГ g - G радиальный (размерный) износ или текущая величина размерного износа, мкм; начальный радиальный износ, мкм; конечная или текущая длина пути резания, м; общая текущая ширина фаски износа по задней поверхности, мкм; ширина фаски износа по задней поверхности в конце периода начального износа, мкм; длина начального участка пути резания, м, еделяют оптимальную скорость орость, при которой наблюдаеньшая интенсивность износа инструмента и оптимальная ра резания. атком этого способа опредеимальной скорости резания

являются необходимость трудоемких стойкостных испытаний, большой расход дорогостоящего обрабатываемого и инструментального материала. Для получения оптимальной скорости для одно-го сплава необходимо израсходовать 50-70 кг и затратить примерно б4--72 нормо-часов времени исследователя.

Целью изобретения является снижение трудоемкости способа определения оптимальной скорости резания.

Поставленная цель достигается темр что в известном способе определения оптимальной скорости резания при обработке жаропрочных сплавов на никелевой основе для твердосплавного инструмента, включающем определение зависимости температуры резания от скорости резания по результатам кратковременных испытаний с построением графика этой зависимости, определяют температуру-, при которой происходит изменение температурного коэффициента твердости обрабатываемого материала по результатам кратковременных стандартных испытаний и на графике зависимости температуры резания от скорости резания определяют оптимальную скорость резания в соответствии с изменением температурного коэффициента твердости обрабатываемого материала .

Сущность способа заключается в следующем.

По результатам стандартных кратковременных испытаний образцов из обрабатываемого материала инструмента определяют температуру, при которой происходит изменение температурного коэффициента твердости обрабатываемого материала. С помощью кратковременных температурных испытаний находят зависимость температуры резания от скорости .резания 9 f(V). По температуре (&}, при которой происходит изменение.температурного коэффициента твердости обрабатываемого материала на графике 9 f(v), определяют значение оптимальной скорости резания VQ.

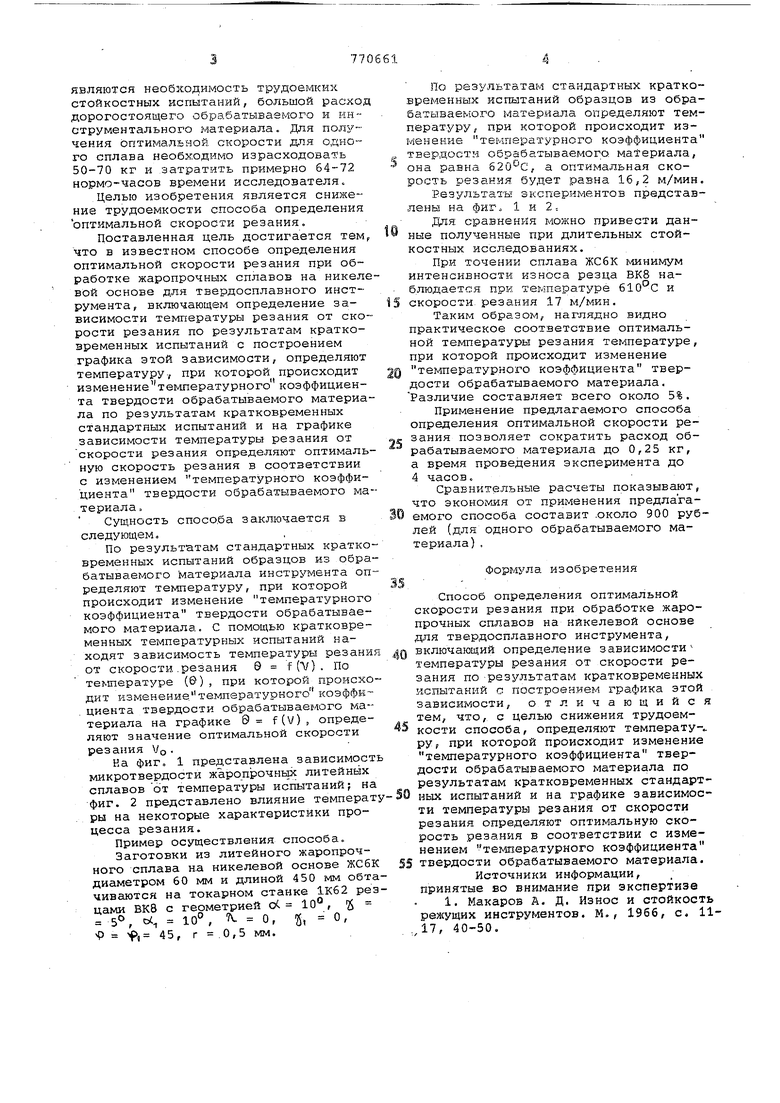

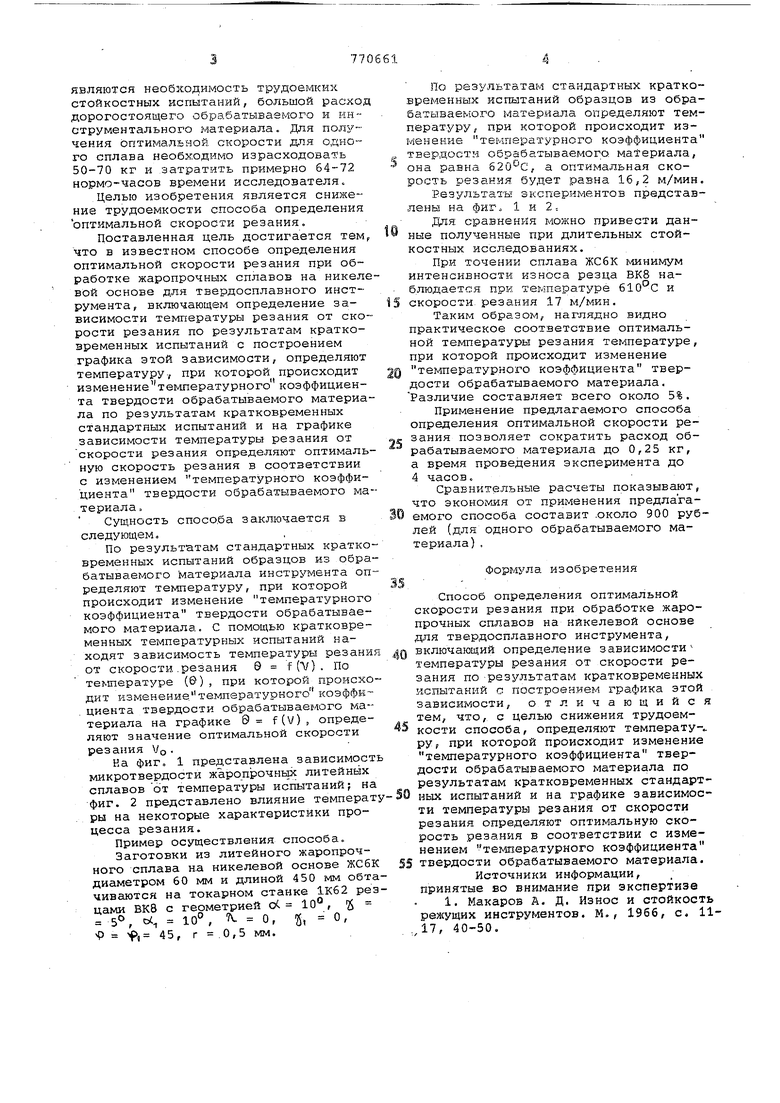

Ка фиг. 1 представлена зависимост микротвердости жароп рочных литейных сплавов от температуры испытаний; на фиг. 2 представлено влияние температры на некоторые характеристики процесса резания.

Пример осуществления способа. Заготовки из литейного жаропрочного сплава на никелевой основе ЖСбК диаметром 60 мм и длиной 450 мм обтачиваются на токарном станке 1Кб2 резцами ВК8 с геометрией сзС 10 , 5, , 10°, 7 О, -5, О, р ,: 45, г 0,5 мм.

По результатам стандартных кратковременных испытаний образцов из обрабатываемого материала определяют температуру, при которой происходит изменение температурного коэффициента „ твердости обрабатываемого материала, она равна , а оптимальная скорость резания будет равна 16,2 м/мин.

Результаты экспериментов представлены на фиг. 1 и 2.

Дпя сравнения можно привести данные полученные при длительных стойкостных исследованиях.

При точении сплава ЖСбК минимум интенсивности износа резца ВК8 наблюдается при температуре 610°С и 5 скорости, резания 17 м/мин.

Таким образом, наглядно видно практическое соответствие оптимальной температуры резания температуре, при которой происходит изменение Q температурного коэффициента твердости обрабатываемого материала, Различие составляет всего около 5%.

Применение предлагаемого способа определения оптимальной скорости рес зания позволяет сократить расход обрабатываемого материала до 0,25 кг, а время проведения эксперимента до 4 часов.

Сравнительные расчеты показывают, что экономия от применения предлагаемого способа составит .около 900 рублей (для одного обрабатываемого материала) .

Формула изобретения S idf

Способ определения оптимальной скорости резания при обработке жаропрочных сплавов на никелевой основе для твердосплавного инструмента,

Q включающий определение зависимости температуры резания от скорости резания по результатам кратковременных испытаний с построением графика этой зависимости, отличающийся тем, что, с целью снижения трудоемкости способа, определяют температу-.. ру, при которой происходит изменение температурного коэффициента твердости обрабатываемого материала по результатам кратковременных стандартO ных испытаний и на графике зависимости температура резания от скорости резания определяют оптимальную скорость резания в соответствии с изменением температурного коэффициента

55 твердости обрабатываемого материала.

Источники информации, принятые во внимание при экспертизе

203 fOe SOO

8SO

8C Фиг. I

Авторы

Даты

1980-10-15—Публикация

1979-05-03—Подача