Изобретение относится к области обработки сталей и сплавов резанием и может быть использовано для определения рабочего параметра твердосплавных режущих инструментов - оптимальной скорости резания при непосредственном их использования на металлорежущем оборудовании, а также при аттестации и сертификации этой твердосплавной продукции.

Известен способ определения оптимальной скорости резания (А.С. №1028427, МПК3 B23B 1/00, БИ №26, 1983), основанный на нахождении последней по выбранному исходному параметру, связанному с изменениями характеристик кристаллической решетки. В качестве исходного параметра для определения оптимальной скорости резания выбирают период кристаллической решетки, определяют его при различных скоростях резания (температурах), а оптимальную скорость принимают равной наибольшей скорости, при которой период решетки будет максимальным.

Процесс определения параметров кристаллической решетки с помощью дифрактометров является сложным и трудоемким. Исследование изменений в кристаллической решетке твердосплавной режущей пластинке производится после прекращения опытов по резанию и специальной подготовки, включающей ее очистку, возможное разрушение и выбор места контроля. Вследствие разной скорости охлаждения различных областей инструментального материала, после очередного нагревания в процессе резания, осуществляемого в диапазоне 400-800°C за счет изменения скорости резания, снижается вероятность точного определения происходящих изменений. Неточности возникают и вследствие того, что исследованию подвергается локальная - случайная зона износа твердого сплава, структурные параметры которой значительно отличаются от других смежных областей ввиду неодинакового характера распределения температурного поля при различных скоростях резания. Поэтому получаемые результаты изменений параметров кристаллической решетки являются весьма приближенными и имеют недостаточную степень статистической значимости.

Известен способ определения оптимальной скорости резания (А.С. 841779, МПК3 B23B 1/00, БИ №24, 1981), основанный на том, что наибольшей скорости режущего инструмента соответствует минимальная длина участка упрочения на контактной поверхности режущего инструмента. Выбор в качестве исходного параметра длины участка упрочения объясняется тем, что его размеры характеризуют деформационное состояние металла в контактной зоне, характер и градиент действующих температурных полей, условия взаимодействия металла контактной зоны с передней поверхностью инструмента и оказывают большое влияние на интенсивность износа режущей части инструмента. Измерение размеров участка упрочнения осуществляют с помощью микроскопа; строят график зависимости длины участка упрочнения от скорости резания. По минимальной длине участка упрочнения на графике определяют оптимальную скорость резания.

Основным недостатком рассмотренного способа является высокая трудоемкость и низкая надежность в точном определении длины участка упрочнения вследствие его небольшой величины, составляющей в среднем 0,1-1,0 мм и значительной неопределенности положения границ. Кроме того, определение длины участка упрочнения на рабочих поверхностях режущего клина с помощью микроскопа отличается недостатками методического характера, основным из которых является то, что упрочненный слой является весьма неоднородным по длине и глубине залегания вследствие флуктуационного характера действующих на поверхностях контактных напряжений, изменяющихся от максимальных значений, действующих у режущей кромки, до нуля в точках выхода трибологической пары из контакта. Вследствие этого длины участков упрочнения на контактных поверхностях режущего инструмента, отражающих количественные и качественные изменения структуры материала, измеренные с помощью микроскопа, а также другими методами, например, измерением микротвердости, часто не совпадают и даже имеют различный характер изменения. Ввиду рассмотренных причин возможны большие погрешности и в определении оптимальной скорости резания.

Известен способ определения оптимальной скорости резания для инструментов из твердых сплавов (А.С. №1227339, B23B 1/00, Б.И №16, 1986), выбранный в качестве прототипа и заключающийся в том, что в качестве исходного параметра выбирают уровень вакансионной дефектности в структуре твердого сплава. Сначала последовательно измеряют степень вакансионной дефектности при различных температурах нагревания. Затем оптимальную температуру - скорость резания определяют как наибольшую температуру - скорости, при которой устанавливается в структуре минимальное значение уровня вакансионной дефектности.

Недостатком данного способа является то, что степень минимальной вакансионной дефектности не всегда отвечает равновесному термодинамическому состоянию структуры, при котором устанавливается наименьшее значение уровня свободной энергии твердого тела, как консолидирующей системы, состоящей из отдельных микрообъемов и, при которой будет, вероятно, наблюдаться минимальная интенсивность адгезионного износа (см., например, Ван Бюрен «Дефекты в кристаллах», М., И.Л., 1961, 584 с.). Вследствие этого минимальная интенсивность износа режущего инструмента может происходить выше или ниже установленной оптимальной температуры - скорости резания. Отсюда следует, что точность данного способа будет недостаточно высокой. Кроме того, для проведения измерений необходимо иметь специальное помещение, оборудованное защитой от радиационного излучения, а обслуживающему оператору требуется пройти специальную подготовку для работы с радиоактивными источниками, каковым в данном случае является Na-22. Следствием изложенного может быть низкий уровень экономической целесообразности для использования способа по ближайшему аналогу.

Задачей предлагаемого способа является повышение точности и снижение трудоемкости в определении оптимальных режимов резания (оптимальной скорости резания) для режущих инструментов, оснащенных твердыми сплавами - группы применяемости Р (вольфрам - титан - кобальтовые твердые сплавы и др.).

Решение поставленной задачи в предлагаемом способе - определение оптимальной скорости резания твердосплавными режущими инструментами группы применяемости Р в виде режущих пластин включает сначала проведение измерения температуры в зоне рабочего контакта твердый сплав - обрабатываемый материал при различных скоростях резания с построением графической зависимости, а затем по построенной графической зависимости устанавливают в качестве оптимальной скорости резания скорость, при которой температура нагрева в зоне рабочего контакта твердый сплав -обрабатываемый материал, соответствует температуре образования на фаске износа, формируемой в процессе резания на задней поверхности режущей пластины, шероховатости с наименьшей фрактальной размерностью, соответствующей наибольшей износостойкости режущего инструмента.

Обработка материалов (сталей), вызывающих интенсивный диффузионный износ осуществляется, как правило, твердосплавными, группы применяемости Р режущими инструментами, подвергающимися высоким температурным воздействиям.

Между оптимальными режимами эксплуатации режущего инструмента (оптимальной скоростью) и его износостойкостью имеется прямая связь. Оптимальная скорость эксплуатации режущего инструмента обеспечивает наибольшую его износостойкость и экономическую эффективность. Величина оптимальной скорости резания при обработке материалов, вызывающих интенсивный диффузионный износ может оцениваться по степени развитости шероховатости рабочих поверхностей режущей пластины (фрактальной размерности).

Как показали измерения и контроль, микрорельеф, образующейся поверхности износа, обладает фрактальными свойствами. Это проявляется в том, что при уменьшении масштаба измерения шероховатой поверхности ее площадь не стремиться к конечному пределу, а возрастает степенным образом. Основной характеристикой фрактальных поверхностей является их фрактальная размерность. Степень развитости шероховатой структуры (фрактальная размерность) поверхности износа тесным образом связана с механохимическими и электрофизическими свойствами поверхности и приповерхностного слоя.

Большое влияние на процесс формирования степени развитости шероховатости износа, оказывают образующиеся при резании на контактных гранях поверхностные и приповерхностные оксикарбонитридные структуры. На образование этих соединений, их разрушение в результате диффузии и формирование шероховатости на контактных поверхностях режущего инструмента оказывают процессы адсорбции, ее особенности и этапы.

Величина и развитость шероховатости, формируемой в процессе резания на контактных поверхностях режущей пластины, зависит от состава и структуры твердого сплава, интенсивности адсорбции атомов и молекул кислорода и азота контактными поверхностями режущего инструмента, состава и свойств, образующихся оксикарбонитридных пленок.

На фрактальную размерность поверхности износа оказывает влияние величина и характер пористости твердого сплава, состав карбидных зерен, состав и свойства кобальтовой связки, состав и степень дефектности межзеренных и межфазных границ, наличие примесей, сорбционные свойства микрорельефа, электрические и магнитные свойства поверхности и объема. Между фрактальной размерностью шероховатой поверхности фаски износа и износостойкостью режущего инструмента из твердого сплава группы применяемости Р имеется тесная корреляционная связь. С уменьшением развитости шероховатости фаски износа на задней поверхности режущей пластины и ее фрактальной размерности износостойкость режущего инструмента возрастает. Снижение удельной поверхности фаски износа сопровождается уменьшением дефектности структуры изнашиваемого материала, вследствие образования на поверхности и в приповерхностных слоях плотных оксикарбонитридных образований с высокой степенью когерентности кристаллической решетки этих соединений к карбиду титана. Последнее обстоятельство способствует временному снижению интенсивности адсорбции атомов и молекул окружающей газовой среды поверхностью износа режущего инструмента. Возобновление интенсивной адсорбции происходит при достижении изнашиваемой поверхностью достаточной степени дефектности, которая наступает при отделении от поверхности деградированного слоя. Резание материалов, вызывающих интенсивный диффузионный износ инструмента из твердого сплава группы применяемости Р сопровождается образованием поверхностного и приповерхностного плотного оксикарбонитридного слоя, постепенным ослаблением связи этого слоя с основой, удалением деградированной поверхностной структуры, последующим повторным образованием поверхностного и приповерхностного плотного оксикарбонитридного слоя и т.д. Деструкция поверхностного и приповерхностного слоя (ослабление структуры) происходит в результате последовательной локальной химической эрозии, проявляющейся в диффузии кислорода и азота в глубинные слои, а углерода структуры твердого сплава к поверхности. Это приводит к разрушению единой оксикарбонитридной структуры и образованию обособленных оксидных, нитридных и карбидных формирований. Образование в результате химической адсорбции атомов и молекул кислорода плотного когерентного поверхностного и приповерхностного оксикарбонитридного слоя приводит к снижению поверхностной дефектности и, одновременно, к снижению процессов последующей адсорбции кислорода и процессов окисления граней режущей пластины. С одной стороны тонкие окисикарбонитридные пленки, интенсивно образующиеся на контактных поверхностях режущего инструмента из твердого сплава группы применяемости Р выдерживают высокие механические контактные напряжения и эффективно выполняют роль теплоизоляции, что приводит к снижению износа. С другой стороны периодический характер разрушения приповерхностной оксикарбонитридной структуры - (в виде отделения тонких слоев) инициирует активное окисление и азотирование, способствующее восстановлению низкой величины фрактальной размерности. Представленные закономерности проявляют себя, как в период начального, так и в период нормального износа. Кратковременное повышение фрактальной размерности в результате схода деградированного слоя устраняется за счет последующего интенсивного образования оксикарбонитридной поверхностной структуры вследствие адсорбции кислорода и азота и восходящей диффузии углерода к поверхности из глубинных слоев твердых сплавов. Рассматриваемый механизм износа твердосплавных группы применяемости Р режущих инструментов связан с процессом самоорганизации структуры, заключающейся в том, что интенсивная газовая адсорбция протекает при высокой дефектности свежеобразованной поверхности, возникающей в результате отделения деградированного слоя. Процесс самоорганизации (образование гладкого - неразвитого микрорельефа) сопровождается снижением интенсивности адсорбциии газовых молекул и интенсивности образования оксикарбонитридного слоя. Формирующиеся тонкие и плотные оксикарбонитридные пленки, в свою очередь, экранируют тепловые потоки, направленные в тело инструментального материала, перенос массы, как в сторону режущего инструмента, так и в сторону обрабатываемого материала. Рассмотренные процессы приводят к снижению износа. Кроме того, при установившемся порядке саморегулирования явлений в зонах контакта твердого сплава и обрабатываемого материалов (образование на контактных поверхностях режущего инструмента тонких и плотных оксикарбонитридных износостойких пленок, их функционирование, удаление и последующее формирование) увеличение коэффициента трения, составляющих сил резания, резкое снижение качества обрабатываемой поверхности наступают при более высоких значениях параметров - критериях износа, характеризующих переход нормального износа к катастрофическому.

Из представленного следует, что снижение развитости шероховатости фаски износа и, соответственно, фрактальной размерности тесно связано с увеличением износостойкости (времени работы резца, до установленного критерия затупления, например, по задней поверхности) режущего инструмента. Следовательно, определение режимов резания (определение оптимальной скорости резания), с учетом степени развитости формируемого микрорельефа поверхности износа, является важным этапом, тесно связанным, с износостойкостью и с производительностью механической обработки.

Процесс адсорбции газовых молекул кислорода и азота на контактных поверхностях режущих инструментов твердых сплавов группы применяемости Р состоит из двух основных стадий и носит специфический характер. Особенностью является то, что сильная химическая адсорбция протекает на первом этапе. Ее интенсивность связана с высокой исходной степенью поляризации изнашиваемой поверхности твердого сплава. Второй этап включает продолжительную физическую адсорбцию. Основные активные центры адсорбции газовых атомов и молекул располагаются в полостях образующихся микротрещин поверхности износа, углублений, открытых и закрытых пор. Во внутренних полостях указанных несовершенств, изнашиваемой поверхностной структуры режущего инструмента, формируются оксидные, нитридные и оксикарбонитридные плотные структуры с высокой степенью когерентности к базовому соединению инструментальной композиции - карбиду титана. Вследствие этого интенсивность переноса тепла и массы со стороны обрабатываемого материала и окружающей газовой среды в глубинные слои твердосплавного материала снижается. Последние обстоятельство ограничивают эрозию и разрушение инструментальной структуры и обеспечивают повышение износостойкости режущего инструмента на отдельных этапах его функционирования между сходами деградированного слоя с поверхности износа. При обработке материалов, допускающих высокие скорости резания (не вызывающих интенсивного адгезионного взаимодействия) инструментами из твердых сплавов группы применяемости Р отсутствуют высокие касательные напряжения, а коэффициент трения имеет низкое значение. Вследствие этого для режущих инструментов группы применяемости Р нет необходимости в интенсивном окислении контактных поверхностей с целью снижения касательных контактных напряжений. Для них является достаточным интенсивное оксикарбонитрирование поверхности износа после схода деградированного слоя и низкое или умеренное оксикарбонитрирование контактных поверхностей в период между смежными этапами отделения деградированных структур. Поверхностная контактная структура режущих инструментов твердых сплавов группы применяемости Р выдерживает высокие нормальные напряжения и вместе с тем подвержена разрушению от действия касательных напряжений. Низкая развитость шероховатости поверхности предполагает отсутствие на микрорельефе фаски износа локальных площадок с большим наклоном к номинальной поверхности. Вследствие этого интенсивность и частота сколов локальных оксикарбонитридных структур существенно снижается. Увеличение протяженности площадок выступов и впадин шероховатостей (уменьшение фрактальной размерности), приводит к увеличению напряжений, необходимых для скалывания, сформировавшихся на микрошероховатостях структур. Это в итоге приводит затем к увеличению износостойкости режущих инструментов. Таким образом, чем ниже развитость шероховатости контактных поверхностей, тем выше эксплуатационные характеристики твердосплавных режущих инструментов группы применяемости Р, при обработке материалов, вызывающих интенсивный диффузионный износ. С уменьшением развитости шероховатости поверхности износа увеличивается прочность связи трансформированной в результате адсорбции кислорода и азота поверхностной и приповерхностной структуры с твердосплавной основой и тем выше износостойкость режущих инструментов. Большое влияние на высоту шероховатости и ее развитость на фаске износа по задней поверхности оказывает характер контакта инструментального и обрабатываемым материалом. Твердосплавные группы применяемости Р режущие инструменты применяются для обработки материалов с низкой адгезионной активностью по отношению к инструментальному материалу. Такая обработка может производиться с высокой скоростью и сопровождаться действием в зонах контакта высоких температур и разнообразных химических реакций. Химические реакции, в свою очередь обусловлены высокой подвижностью атомов реагирующих компонентов. Так, атомы обрабатываемого материала проникают в структуру твердосплавного материала и, наоборот. Вследствие образования на поверхности и в приповерхностной области фаски износа инородных структур наступает деградация твердосплавного материала, его разрушение и формирование некоторой шероховатости поверхности, которая в свою очередь, может инициировать адсорбцию, окисление и азотирование поверхности. Основными объектами сосредоточения диффундирующих атомов из обрабатываемого материала в структуру твердосплавного материала являются поверхностные и объемные дефекты твердосплавной композиции. К ним относятся в первую очередь открытые и закрытые поры поверхности. При некоторых оптимальных режимах резания (температурах) объектом адсорбции контактными поверхностями твердосплавного режущего инструмента являются атомы и молекулы кислорода и азота окружающей газовой среда. Последние захватываются дефектами поверхности и образуют с веществом субстрата (карбидом титана) плотные и высоко - когерентные к основе (подложке) соединения, имеющие высокую химическую инертность. Вследствие этого на поверхности и в приповерхностной области формируются структуры, являющиеся эффективным теплоизоляционным и антидиффузионным экраном, ограничивающим проникновение в структуру твердого сплава атомов обрабатываемого материала. Чем выше степень стехиометрии образующихся соединений, тем выше эксплуатационные характеристики образующихся поверхностных и приповерхностных структур.

На степень стехиометрии образующихся соединений оказывает большое влияние состав карбидных зерен (в том числе наличие примесей), а также интенсивность адсорбции контактными поверхностями кислорода и азота окружающей газовой среды. Интенсивность адсорбции поверхностью кислорода и азота в свою очередь также зависит от состава и присутствия химических элементов - примесей, активирующих адсорбцию. С увеличением в составе карбида титана, например, кальция и алюминия интенсивность адсорбции газовых элементов возрастает. Формируется термодинамически - равновесная (стехиометрическая) структура. Поэтому образование развитой структуры и разрушение структуры твердосплавного материала в процессе резания радикально снижаются. Наиболее существенно при этом снижается диффузионная составляющая интегрального износа.

Таким образом, степень развитости образующегося микрорельефа площадок износа на контактных поверхностях будет зависеть от состава подложки, характера формирующихся химических связей между компонентами поверхности твердосплавной композиции и адсорбатом и интенсивности хрупкого разрушения, происходящего в микрообъемах поверхностной и приповерхностной структуры твердого сплава. Большое влияние на характер разрушения поверхностного слоя и образование неразвитого микрорельефа, характеризующегося низкой фрактальной размерностью, оказывает низкое значение коэффициентов интенсивности разрушения, образующейся поверхностной и приповерхностной оксикарбонитридной структуры на контактных поверхностях режущей пластины. Это предполагает, с одной стороны, низкую трещиностойкость структуры, а с другой, - эффективное проникновение в структуру твердых сплавов газовых молекул кислорода и азота и образование защитных оксикарбонитридных структур. Высокую способность к торможению, образующихся при разрушении приповерхностной структуры трещин обеспечивает высокая степень поверхностной дефектности полиоксидных и оксикарбонитридных пленок. В поверхностных структурах, формирующихся на контактных поверхностях режущего инструмента, содержится незначительная концентрация вакансий, и высокая концентрация мелких и крупных пор. В оксикарбонитридных пленках титана основную часть вакансионного поля составляют катионные вакансии, а в оксидных пленках кобальта - анионные вакансии. С уменьшением концентрации обеих типов вакансий, при одновременном увеличении их объединений (мелких и крупных пор), развитость микрорельефа при разрушении поверхностных структур снижается. Последнее обстоятельство сопровождается снижением фрактальной размерности.

Контакт инструментальных поверхностей с обрабатываемым материалом является неоднородным и не сплошным. Поверхности режущей пластины не одновременно и не в равной степени подвергаются трансформации за счет атмосферного кислорода и азота. Характер хрупкого разрушения контактных поверхностей режущей пластины вследствие диффузионного взаимодействия с обрабатываемым материалом будет определяться степенью модификации поверхностной и приповерхностной структуры, происходящей при ее взаимодействии с окружающей газовой средой. Развитие окисления и оксикрбонитрирования, от мгновенного, характеризующегося образованием пленки, состоящей из одного слоя атомов, до многоэтапного, характеризующегося образованием многослойной пленки интенсифицируется, в результате формирования в образующейся поверхностной и приповерхностной структуре активных областей - активных центров. Активные центры имеют пониженную энергию ионизации и способствуют эффективному захвату адсорбируемых молекул кислорода и азота и удержанию их на поверхности. Основными центрами захвата инструментальной поверхностью атомов и молекул кислорода и азота являются неоднородные по составу области в виде наличия вакансий, примесных атомов или их комбинаций.

Интенсивность захвата атомов и молекул кислорода и азота контактной инструментальной поверхностью (контакт происходит с обрабатываемым материалом) возрастает со снижением давления в межконтактной области (пространство между контактирующими поверхностями). Чем ниже давление в межконтактной области, тем сильнее захват, проникающих в эту область атомов и молекул кислорода и азота. Процесс захвата происходит в условиях высокой конкуренции между различными активными центрами (центрами захвата) поверхности. Наиболее вероятными центрами захвата являются следующие структурные дефекты: анионная вакансия в комбинации с электроном в структуре оксидной пленки титана, катионная вакансия в комбинации с дыркой в структуре оксидной пленки кобальта, примесный ион и катионная вакансия в комбинации с анионной вакансией в структуре оксида титана, примесный ион и анионная вакансия в комбинации с катионной вакансией в структуре оксида кобальта, атомарные центры в кристаллах с одновалентными катионными примесями, ионы одно и двухвалентной примеси в анионной вакансии в структуре оксида титана, сам процесс перехода примесного иона из катионной подрешетки в анионную, процесс деформационного перемешивания катионной и анионной подрешеток. Рассмотренные статические и динамические активные центры имеют энергию ионизации значительно меньшую, чем у атомов, составляющих поверхностную бездефектную структуру твердого сплава. Вследствие этого, данные структурные дефекты активно участвуют в осуществлении адсорбционного процесса. Они способствуют захвату и удержанию атомов и молекул кислорода и азота в поле действия электронных и атомных сил в течение всего периода времени, необходимого для осуществления химических реакций с элементами поверхности, и формирования на поверхности и в приповерхностной области стехиометрического оксикарбонитридного ландшафта. В процессе разрушения такой структуры при диффузионном взаимодействии инструментальной поверхности с обрабатываемым материалом интенсивность износа поверхности контакта, шероховатость и ее фрактальная размерность кратковременно незначительно возрастают. Однако, последующая интенсивная адсорбция газовых молекул реконструирует структуру и воссоздает ее защитные свойства. Вследствие этого ее износостойкость быстро восстанавливается.

Эффективность взаимодействия молекул кислорода и азота с изнашиваемой инструментальной поверхностью оценивается с помощью коэффициента аккомодации. Коэффициент аккомодации представляет собой меру эффективности захвата адсорбируемых молекул поверхностью и меру теплообмена между адсорбентом и адсорбатом. Коэффициент аккомодации. используется для оценки степени заполнения поверхности адсорбируемыми атомами и молекулами. С увеличением в составе твердых сплавов, например кальция и алюминия интенсивность захвата атомов и молекул кислорода и азота нагретой (при резании) изнашиваемой поверхностью возрастает. Результатом высокой степени аккомодации адсорбируемых атомов и молекул является формирование эффективной оксикарбонитридной структуры, деградация которой приводит к образованию низкошероховатого и не развитого микрорельефа, имеющего низкую фрактальную размерность и высокую износостойкость.

Процесс поверхностной диффузии захваченных атомов и молекул кислорода и азота является одним из основных этапов в реализации эффективной адсорбции. В процессе диффузии атомы и молекулы находят оптимальные в термодинамическом отношении положения в поверхностной и приповерхностной структуре. Уменьшение поверхностной энергии у твердосплавного режущего инструмента группы применяемости Р, при увеличении диффузионной подвижности адсорбата, сопровождающееся образованием равновесных поверхностных оксикарбонитридных формирований приводит к снижению интенсивности химического взаимодействий твердосплавного материала с обрабатываемым материалом. При этом в зоне контакта снижаются касательные напряжения, снижается развитость поверхности износа, снижается фрактальная размерность микрорельефа. Большое влияние на диффузионную подвижность атомов и молекул кислорода и азота оказывают металлические примеси, входящие в состав твердых сплавов (кальций, алюминий). С ростом концентрации указанных примесей (в приделах допустимых значений) скорость диффузии кислорода и азота увеличивается.

Наиболее низкая шероховатая поверхность на задней грани режущей пластины - фаске износа формируется при некоторой оптимальной температуре, соответствующей оптимальной скорости резания. Ниже и выше оптимальной температуры, действующей в зоне контакта на задней поверхности режущего инструмента развитость микрорельефа поверхности износа выше, а величина фрактальной размерности больше, чем та, которая получается при оптимальной скорости резания. При температурах ниже оптимальных, (высокая адгезионная активность) высокая развитость микрорельефа поверхности износа и высокая величина фрактальной размерности обусловлены недостаточно высокой интенсивностью образования оксикарбонитридных структур и их не высокими эксплуатационными характеристиками (низкая экранирующая способность от диффузионных проявлений и тепловых воздействий). Это происходит вследствие низкой активности адсорбционных процессов. В результате контактная поверхность режущего клина в значительной степени является свободной от оксикарбонитридных пленок. Последнее обстоятельство приводит к интенсивному межмолекулярному взаимодействию твердосплавного и обрабатываемого материала, а поверхность износа частично покрывается металлоподобным слоем обрабатываемого материала. Активные участки с металлическими наслоениями подвергаются высокочастотным циклическим нагрузкам за счет периодического «микросваривания» с обрабатываемым материалом и, в итоге, отделяются от контактной поверхности режущего инструмента. Износ в данном случае существенно интенсифицируется, а сама поверхность износа является значительно неупорядоченной с наличием глубоких впадин и высоких выступов и значительной развитостью микрорельефа.

При температурах, (скоростях) выше оптимальных, высокие шероховатость и развитость микрорельефа поверхности износа режущей пластины, а также высокая величина фрактальной размерности обусловлены интенсивным образованием оксикарбонитридных пленок, их плавлением и интенсивной сублимацией. Это происходит вследствие высокой активности диффузионных процессов, высокой скорости химических превращений на поверхности и высокой скорости испарения сформированных структур. Вследствие этого в зонах трения формируется микрорельеф, который способствует росту касательных контактных напряжений и среднего коэффициента трения. При этом между обрабатываемым и твердосплавным материалом также возникает сильное межмолекулярное взаимодействие, которое приводит к интенсивному «сплавлению» в локальных точках контактирующих объектов, переходящее к расширенному, а затем и к сплошному взаимодействию. Последнее приводит к значительному увеличению усадки стружки, росту силы резания, интенсивному изнашиванию. Элементы шероховатой структуры фаски износа режущей пластины в данном случае формируются в результате пластических сдвигов частей структуры твердого сплава, а развитость микрорельефа значительно повышается. Износ, при этом, начинает носить, все в большей степени, пластический характер. Фрактальная размерность шероховатости износа в данном случае резко повышается.

С целью определения оптимальной скорости резания производят кратковременные стойкостные испытания режущих инструментов группы применяемости Р при резании сталей или сплавов, вызывающих интенсивный диффузионный износ при различных температурах (скоростях) обработки. Величина фрактальной размерности (степень развитости шероховатости фаски износа) мало зависит от времени резания и существенно зависит от температуры (скорости резания). За критерий информативной работы каждого конкретного режущего инструмента (режущей пластины) принимают время резания при каждой температуре (скорости резания) в течении 2-5 мин. Меньшее время резания берут для обрабатываемых материалов, вызывающих более интенсивный диффузионный износ (например, высокоуглеродистые стали), а большее время резания берут для обрабатываемых материалов, вызывающих менее интенсивный диффузионный износ (например, малоуглеродистые стали). Одновременно с помощью специального высокочувствительного пирометра в процессе резания определяют температуру в зоне резания. Фрактальную размерность шероховатости фаски износа на задней поверхности у подвергшихся испытаниям режущих инструментов измеряют с помощью бесконтактного трехмерного профилометра. После испытаний и измерений строятся графики зависимости температуры от скорости резания и величины фрактальной размерности от температуры. Наконец, на основании полученной зависимости фрактальной размерности от температуры и температуры от скорости резания определяют оптимальную скорость резания, при которой на фаске износа задней поверхности режущего инструмента формируется минимальная величина фрактальной размерности. Для твердых сплавов титан - вольфрам - кобальтовой группы (группа применяемости Р) наименьшая величина фрактальной размерности на задней поверхности фаски износа при обработке материалов, вызывающих интенсивный диффузионный износ, формируется примерно в температурном диапазоне от 850 до 900°C. Причем при увеличении в составе твердых сплавов определенной марки (группа применяемости Р) примесей кальция и алюминия температурная область, при которой наблюдается наименьшее значение фрактальной размерности микрорельефа поверхности износа, смещается в сторону более высоких температур и наоборот. Оптимальные режимы обработки резанием сталей или сплавов выбирают на основании температуры, при которой формируется оптимальный шероховатый микрорельеф на поверхности износа (с наименьшей фрактальной размерностью). Все действия по проведению измерений по выявлению величины фрактальной размерности на поверхности износа режущих пластин носят несложный и нетрудоемкий характер и, по сравнению с аналогами и прототипом, имеют более высокую точность в определении оптимальной температуры и, соответственно, скорости резания.

Предлагаемый способ обладает высокой точностью в определении оптимальных режимов резания (скорости резания), а следовательно, и высокой эффективностью использования твердосплавных режущих инструментов при обработке материалов, вызывающих интенсивный диффузионный износ. Это, как показано, достигается за счет использования в качестве информативного параметра оптимальную температуру (скорость), при которой на фаске износа задней поверхности режущего клина формируется шероховатость с наименьшей величиной фрактальной размерности. С помощью предлагаемого способа представляется возможным по результатам оценки фрактальной размерности производить расчет наиболее экономически обоснованных режимов обработки (скорости резания) при резании материалов, вызывающих интенсивный диффузионный износ режущего инструмента.

Морфология поверхности износа исследовалась с применением бесконтактного трехмерного профилометра MICRO MEASURE 3D station французской фирмы STIL. Профилометр работает следующим образом. Световой пучок диаметром 2 мкм освещает обследуемую поверхность импульсами с частотой 30 Гц, 100 Гц, 300 Гц или 1000 Гц. Частота световых импульсов выбирается в зависимости от интенсивности отражаемого от поверхности света и зависит от состояния поверхности (шероховатости, степени блеска и черноты). Для обследования поверхности износа у режущих пластин из твердого сплава Т30К4 следует выбирать частоту 100 Гц. Она обеспечивает наиболее четкое воспроизведение обследуемого профиля износа. Пучок света, генерируется галогенной лампой. Затем по волокнисто-оптическому проводнику передается к датчику, где он формируется в луч. Высота выступов и впадин определяется из разности интенсивностей падающего и отраженного света. Шероховатость поверхности вычисляется из проверенного профиля, зарегистрированного (установленного) на отрезке определенной длины. Профилометр снабжен цифровой камерой, позволяющей десятикратно увеличивать изображение изношенной поверхности. Следовательно, с помощью камеры можно визуально выбирать место обследования. Обработка получаемых профилей производилась с использованием компютерной программы Maunta ins Map Universal v.2.0.13, входящей в оснащение профилометра. На основании измерения шероховатости в автоматическом режиме, в соответствии с компютерной программой, определялась величина фрактальной размерности.

Контроль шероховатости и определение фрактальной размерности определяли на фаске износа, расположенной на задней поверхности режущей пластины в ее центральной области. Для всех контролируемых режущих пластин координаты места диагностирования должны быть одними и теми же.

С помощью предлагаемого способа представляется возможным по результатам оценки величины фрактальной размерности микрорельефа изношенной поверхности, в результате проведения кратковременных стойкостных испытаний, производить определение оптимальной скорости резания для режущих инструментов группы применяемости Р, для партии изготовляемой предприятием твердосплавной продукции или поступающей на металлообрабатывающее предприятие. Определение оптимальной скорости резания производили для режущих пластин из двух полученных с предприятия - изготовителя партий.

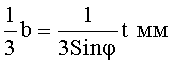

На фиг.1 представлена зависимость изменения средней температуры от скорости резания:

кривая 1 - для твердосплавных режущих пластин из первой партии образцов;

кривая 2 - для твердосплавной режущих пластин из второй партии образцов.

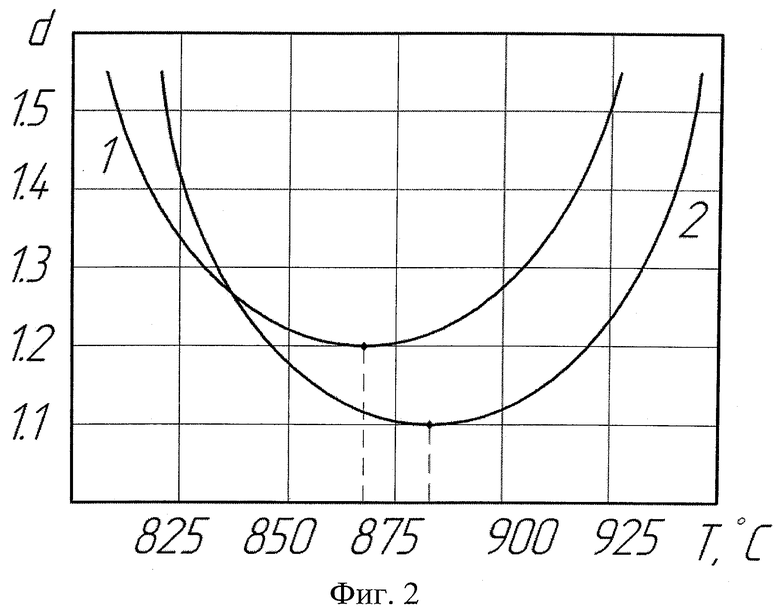

На фиг.2 представлена зависимость изменения величины фрактальной размерности микрорельефа поверхности износа на задней грани резца от температуры (скорости) резания:

кривая 1 - для твердосплавных режущих пластин из первой партии образцов;

кривая 2 - для твердосплавной режущих пластин из второй партии образцов.

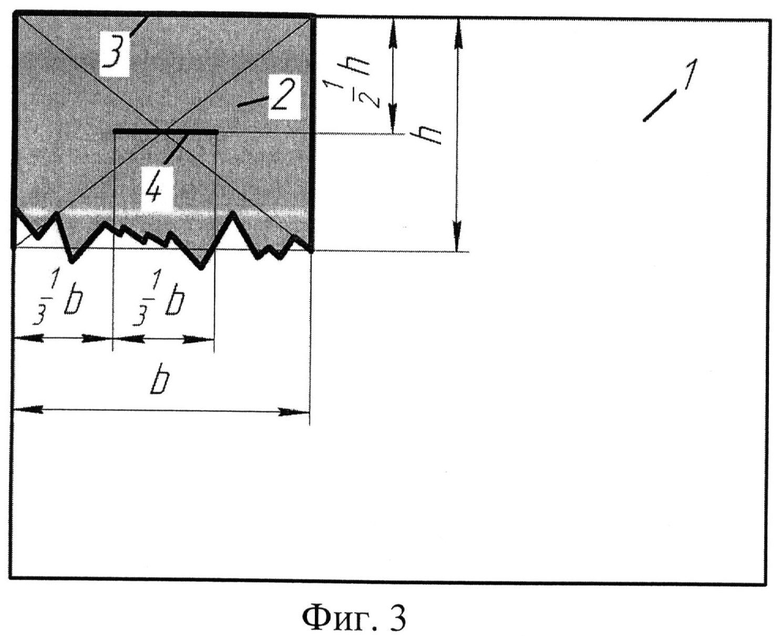

На фиг.3 представлена схема выбора места для проведения контроля шероховатости поверхности, по результатам которой определяется фрактальная размерность:

позиция - 1 - режущая пластина,

позиция - 2 - режущая кромка,

позиция - 3 - фаска износа по задней поверхности,

позиция - 4 - участок диагностирования (путь сканирования луча).

Твердосплавные режущие пластины были получены из двух разных партий предприятия-изготовителя.

Пример осуществления способа "Определение оптимальной скорости резания". Реализация способа выполняется в такой последовательности.

Сначала производят выборку твердосплавных режущих пластин из сплава Т30К4 (группа применяемости - Р) из двух различных партий.

Затем выбранные режущие пластины подвергают кратковременным испытаниям на износостойкость. В качестве обрабатываемого материала используют конструкционную сталь 45 или другой материал, вызывающий интенсивный диффузионный износ. За критерий информативной работы режущей пластины (режущего инструмента) принимают время резания при каждой температуре (скорости резания) в течение 3 мин. Испытания производятся при различных средних температурах зоны контакта - различных скоростях резания в диапазоне от 160 до 190 м/мин, глубину резания и подачу принимают, соответственно, t=1,5 мм; S=0,2 мм/об. Средняя температура резания в процессе кратковременных испытаний при резании стали 45 измеряется с помощью высокочувствительного пирометра (можно методом естественной пары с последующей тарировкой). График зависимости «температура резания - скорость резания» строится с учетом статистических данных, полученных при испытаниях с помощью компютерной программы. После испытания режущих пластин (каждую испытывали в течении течение 3 мин), у испытанных твердосплавных режущих пластин производится обследование шероховатости фаски износа и определяется фрактальная размерность. Определение фрактальной размерности микрорельефа фаски износа производилось у режущих пластин, после их испытания при выбранной температуре (скорости) резания. Итоговая средняя температура и средняя фрактальная размерность получались при обследовании четырех пластин. Масштабный коэффициент подобия при определении фрактальной размерности брался постоянным.

При температуре резания 812°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин из первой партии твердосплавных пластин составила 1,50; 1,48, 1,52, 1,50. Средняя величина фрактальной размерности составила 1,50. При температуре резания 825°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,35; 1,37; 1,33; 1,35. Средняя величина фрактальной размерности составила 1,35. При температуре резания 850°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,23; 1,21; 1,25; 1,23. Средняя величина фрактальной размерности составила 1,23. При температуре резания 870°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,20; 1,18; 1,22; 1,20. Средняя величина фрактальной размерности составила 1,20. При температуре резания 875°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,21; 1,20; 1,22; 1,21. Средняя величина фрактальной размерности составила 1,21. При температуре резания 900°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,26; 1,25; 1,27; 1,26. Средняя величина фрактальной размерности составила 1,26. При температуре резания 925°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,44 1,45; 1,43; 1,44. Средняя величина фрактальной размерности составила 1,44. При температуре резания 935°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,56; 1,54; 1,58; 1,56. Средняя величина фрактальной размерности составила 1,56.

При температуре резания 818°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин из второй партии твердосплавных пластин составила 1,50; 1,47; 1,53; 1,50. Средняя величина фрактальной размерности составила 1,50. При температуре резания 825°С фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,38; 1,36; 1,40; 1,38. Средняя величина фрактальной размерности составила 1,38. При температуре резания 850°С фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,16; 1,14; 1,18; 1,16. Средняя величина фрактальной размерности составила 1,16. При температуре резания 875°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,11; 1,12; 1,10; 1,11. Средняя величина фрактальной размерности составила 1,11. При температуре резания 880°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,10; 1,11; 1,09; 1,10. Средняя величина фрактальной размерности составила 1,10. При температуре резания 900°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,13; 1,14; 1,12; 1,13. Средняя величина фрактальной размерности составила 1,13. При температуре резания 925°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,26; 1,24; 1,28; 1,26. Средняя величина фрактальной размерности составила 1,26. При температуре резания 940°C фрактальная размерность микрорельефа фаски износа для четырех испытанных пластин составила 1,50; 1,48; 1,52; 1,50. Средняя величина фрактальной размерности составила 1,50.

Измерение микрорельефа производилось в центре фаски износа. Линия сканирования находилась на расстоянии (по вертикали) 0,5h мм от режущей кромки и на расстоянии (по горизонтали)

Длина сканирования составляла 0,58 мм. Где b, t и h, соответственно, длина режущей кромки, глубина резания и высота сформированной фаски износа. Главный угол в плане φ при резании составлял 60°. Схема измерения представлена на фиг.3.

По результатам испытаний и измерений режущих пластин из выборок первой и второй партий строились зависимости: «температура резания - скорость резания», «фрактальная размерность - температура резания». Из графика зависимости «фрактальная размерность - температура резания» для первой партии режущих пластин следует, что при температуре 870°C фрактальная размерность приобретает наименьшую величину. Ниже и выше указанной температуры величина фрактальной размерности имеет большее значение, чем она достигает при оптимальной температуре.

Из графика зависимости «температура резания - скорость резания» определяют - по оптимальной температуре, при которой достигается наименьшее значение величины фрактальной размерности - оптимальную скорость резания. В конкретном примере оптимальная скорость резания составила 175 м/мин. При этой скорости резания достигается наибольшая износостойкость режущего инструмента группы применяемости - Р, из первой партии режущих пластин, при наибольшей производительности процесса резания.

Из графика зависимости «фрактальная размерность - температура резания» для второй партии режущих пластин следует, что при температуре 880°C фрактальная размерность приобретает наименьшую величину. Ниже и выше указанной температуры величина фрактальной размерности имеет большее значение, чем она достигает при оптимальной температуре.

Из графика зависимости «температура резания - скорость резания» определяют по оптимальной температуре, при которой достигается наименьшее значение величины фрактальной размерности - оптимальную скорость резания. В конкретном примере оптимальная скорость резания составила 179 м/мин. При этой скорости резания достигается наибольшая износостойкость режущего инструмента группы применяемости - Р, из второй партии режущих пластин, при наибольшей производительности процесса резания.

В результате проведения сравнительных стойкостных испытаний режущих инструментов из первой и второй партии режущих пластин при скорости резания V=177 м/мин, подаче s=0,2 мм/об, t=1,5 мм и при критерии затупления по задней поверхности h=0,6 мм было установлено, что износостойкость режущих инструментов из второй партии режущих пластин, имеющих более низкое значение фрактальной размерности шероховатости поверхности износа выше износостойкости режущих инструментов из первой партии режущих пластин, имеющих более высокое значение фрактальной размерности шероховатости поверхности износа.

Было установлено, что наиболее низкая интенсивность износа режущих инструментов соответствовала эксплуатации их при скорости резания, соответствующей той температуре в зоне контакта, при которой наблюдается наименьшее значение величины фрактальной размерности шероховатости поверхности износа на задней грани режущего клина.

Таким образом, последовательность в определении оптимальной скорости резания является следующей. Сначала из графика зависимости «фрактальная размерность - температура резания» определяют температуру, при которой наблюдается наименьшее значение фрактальной размерности шероховатости поверхности износа, затем, с помощью графика зависимости «скорость резания - температура резания» и, на основании уже имеющейся температуры резания, при которой наблюдается наименьшее значение величины фрактальной размерности, определяют оптимальную скорость резания.

Стойкостные испытания, проведенные при различных скоростях резания, постоянной подаче, равной 0,20 мм/об и глубине резания 1,5 мм показали, что именно при скорости резания, равной 175 м/мин, соответствующей температуре 870°C в зоне контакта для первой партии режущих пластинок и, при скорости резания, равной 179 м/мин - соответствующей температуре в зоне контакта, равной 880°C - для второй партии режущих пластинок наблюдается минимальная интенсивность износа. Оптимальные скорости резания, полученные для первой и второй партий твердосплавных режущих пластинок по способу, в соответствии с прототипом, равнялись, соответственно: 178 и 182 м/мин. Проведенные стойкостные испытания показали, что при этих скоростях резания наблюдается повышенная интенсивность износа твердосплавных режущих инструментов, по сравнению с их эксплуатацией при скоростях резания, полученных по предлагаемому способу. При этом, в результате статистической обработки было получено, что коэффициент вариации износостойкости по предлагаемому способу для первой партии режущих пластинок составил 0,22; для второй 0,25. По прототипу, соответственно, 0,24 и 0,29. Это указывает на больший разброс износостойкости режущих инструментов, эксплуатируемых на скорости резания, определяемой по прототипу и на предпочтительный характер выбора оптимальной скорости резания по предлагаемому способу. В итоге износостойкость режущих инструментов обеих партий твердосплавных пластин, эксплуатируемых на режимах резания, определенных с помощью прототипа оказалась ниже по сравнению с пластинами, эксплуатируемыми на режимах резания в соответствии с предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2494839C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569920C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2534730C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2541388C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459193C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2573451C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2008 |

|

RU2374040C1 |

Способ относится к твердосплавным режущим инструментам группы применяемости Р в виде режущих пластин и заключается в том, что проводят измерения температуры в зоне рабочего контакта твердый сплав - обрабатываемый материал при различных скоростях резания с построением графической зависимости. Затем по построенной графической зависимости устанавливают в качестве оптимальной скорости резания скорость, при которой температура нагрева в зоне рабочего контакта твердый сплав - обрабатываемый материал соответствует температуре образования на фаске износа, формируемой в процессе резания на задней поверхности режущей пластины, шероховатости с наименьшей фрактальной размерностью, соответствующей наибольшей износостойкости режущего инструмента. Технический результат: повышение точности и снижение трудоемкости определения оптимальных режимов резания. 3 ил.

Способ определения оптимальной скорости резания твердосплавными режущими инструментами группы применяемости Р в виде режущих пластин, включающий сначала проведение измерения температуры в зоне контакта инструментальный - обрабатываемый материал при различных скоростях резания с построением графической зависимости, а затем по построенной графической зависимости установление в качестве оптимальной скорости резания скорости, при которой температура нагрева в зоне рабочего контакта инструментальный обрабатываемый материал соответствует температуре, при которой на фаске износа, формируемой на задней поверхности режущего клина в процессе резания, образуется шероховатость с наименьшей фрактальной размерностью, соответствующей наибольшей износостойкости режущего инструмента.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2008 |

|

RU2374040C1 |

| Способ определения оптимальной скорости резания | 1984 |

|

SU1227339A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2002 |

|

RU2230630C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2006 |

|

RU2321737C1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

2013-12-10—Публикация

2012-04-16—Подача