Изобретение относится к обработке металлов резанием, а именно к способам определения инструментального коэффициента твердосплавных режущих пластин относительно выбранного базового, что позволяет назначать оптимальную скорость резания для новой марки или партии твердосплавного режущего инструмента при лезвийной механической обработке углеродистых и легированных сталей, жаропрочных сплавов и других металлических материалов без проведения стойкостных испытаний, а также может быть использовано при сертификации режущих пластин.

Наиболее близким по технической сущности является известный способ определения инструментального коэффициента твердосплавных режущих пластин относительно выбранного базового [1], заключающийся в следующем. По результатам серии стойкостных испытаний при различных скоростях резания и, как следствие, различных температурах нагрева рабочей кромки режущих пластин строят график зависимости износа пластин от скорости резания. По минимуму величины износа на графике определяют значение оптимальной скорости резания данными пластинами. Аналогично выявляют оптимальную скорость резания пластинами другой марки или партии. Затем рассчитывают отношение установленных ранее оптимальных скоростей резания (критических значений для данных условий обработки), получая величину инструментального коэффициента марки или партии режущих пластин относительно выбранной базовой.

Однако трудоемкость указанного способа высока ввиду необходимости проведения серии измерений и выявления оптимальной скорости резания.

Предлагаемое изобретение решает задачу сокращения трудоемкости определения инструментального коэффициента твердосплавных режущих пластин относительно выбранного базового. При осуществлении изобретения поставленная задача решается путем замены длительных стойкостных испытаний на стандартные кратковременные измерения твердости.

Указанный технический результат достигается тем, что в способе определения инструментального коэффициента твердосплавных режущих пластин относительно базового, включающем испытания пластин при различных температурах, построение графиков и вычисление критических величин, особенностью является то, что критические величины выявляют по точкам перегиба графиков температурной зависимости логарифма твердости режущих пластин, используя серию таких критических точек, образующих прямую линию, при сопоставлении указанной наклонной прямой с известными данными определяют инструментальный коэффициент для испытуемых режущих пластин.

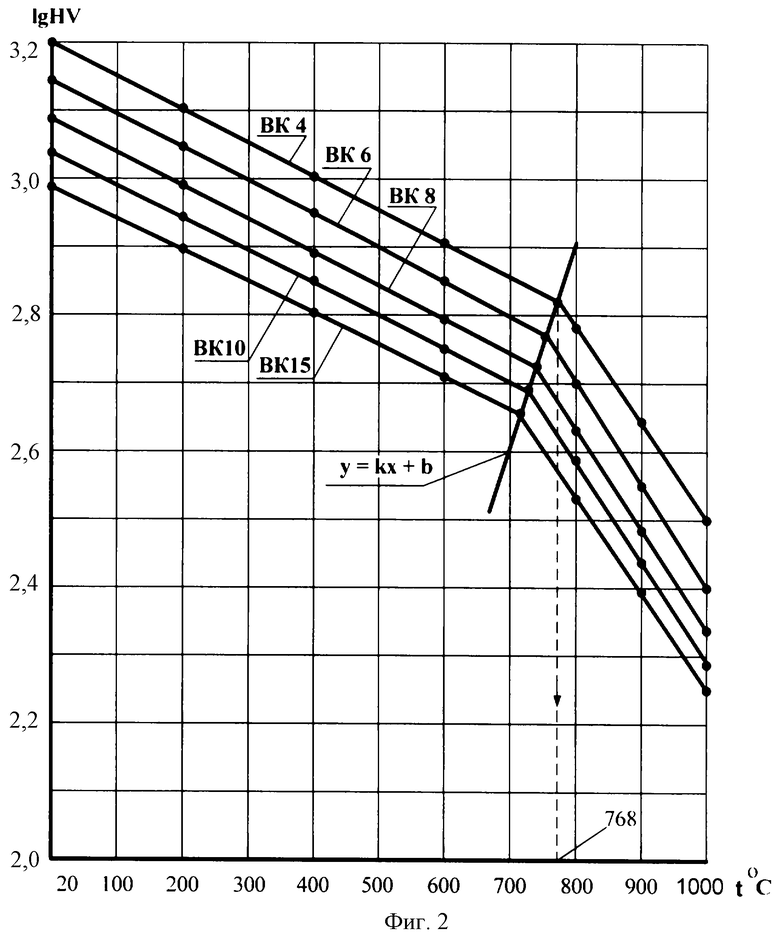

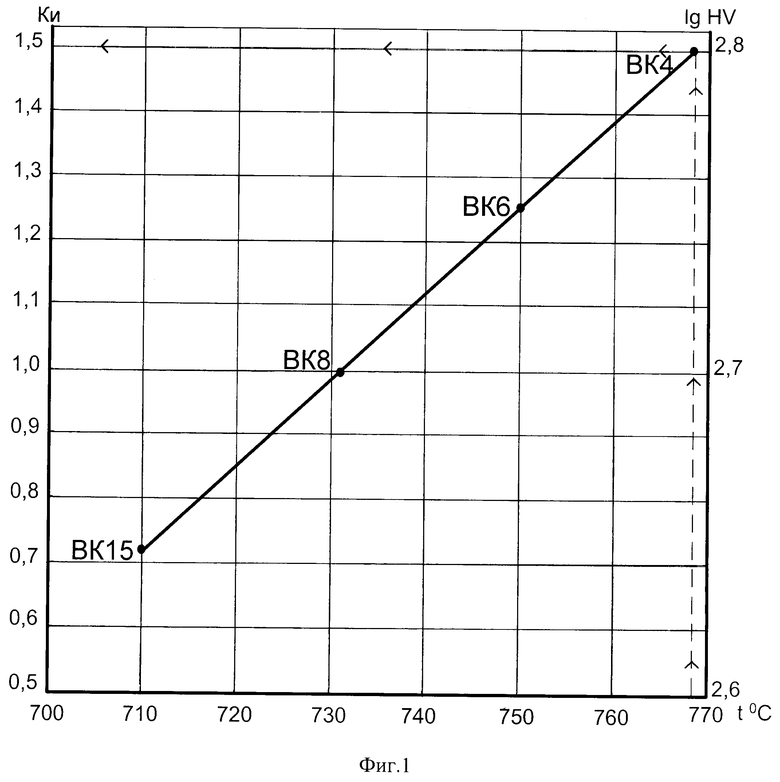

На фиг.1 представлена номограмма для определения инструментального коэффициента твердых сплавов группы ВК по критической температуре; на фиг.2 - температурная зависимость логарифма твердости сплавов группы ВК (для определения критической температуры).

Способ основан на установленной экспериментально зависимости критических точек структурных превращений, повышающих работоспособность материала твердого сплава, от состава материала и степени релаксации внутренних напряжений (фиг.1). При различных температурах испытывают режущие пластины на твердость, строят графики и по ним выявляют критические величины - температуры перегиба для заданного и базового сплавов, по которым определяют инструментальный коэффициент заданного сплава относительно базового, принятого за единицу. Критические точки (tкp) определены по температуре перегиба на температурной зависимости (фиг.2) логарифма твердости режущих пластин по Виккерсу (HV). Серия таких критических точек для различных марок режущих пластин образует прямую линию, уравнение которой может быть записано как

lg HV=0,0029 tкр+0,5797

с коэффициентом достоверности аппроксимации R2=0,9935). Сопоставление указанной наклонной прямой с известными справочно-техническими данными [1] позволяет определить инструментальные коэффициенты твердосплавных режущих пластин Ки по номограмме (фиг.1) или уравнению

Ки=0,0131 tкp-8,5723 (R2=0,9786).

Покажем решение изобретательской задачи на примере сплава ВК4 (за базовый принят сплав ВК8, у которого инструментальный коэффициент равен единице). По результатам кратковременных стандартных измерений твердости режущих пластин по Виккерсу при различных температурах (t) строят график lg HV=f(t), по которому устанавливают критическую температуру для выбранного материала tкp=768°С (фиг.2). Затем можно использовать два пути: 1) по номограмме фиг.1 из указанной точки на оси абсцисс восстанавливают перпендикуляр до точки пересечения с наклонной прямой, после чего проводят горизонтальную линию к оси Ки, определяя инструментальный коэффициент сплава ВК4; в данном случае он оказался равным 1,5; 2) по формуле Ки=0,0131·768-8,5723=1,5. В обоих случаях результат оказался одинаковым и совпал со справочными данными [1].

В отличие от прототипа инструментальный коэффициент твердого сплава определяется по результатам менее продолжительных испытаний, причем в большинстве случаев достаточно измерений твердости при 4-6 температурах, а в некоторых случаях только при комнатной и критической. Измерения при критической температуре требуются для уточнения ее величины и повышения точности измерений. В первом приближении значение tкр можно определить методом экстраполяции величины твердости при комнатной температуре, так как температурная зависимость линейная.

Предлагаемый способ позволяет отказаться от стойкостных испытаний при определении инструментального коэффициента новой марки или партии твердосплавного инструмента и значительно (в 3-5 раз) сократить трудоемкость определения режима резания, обеспечивающего минимальную интенсивность износа и максимальную работоспособность инструмента. Предлагаемый способ можно рекомендовать для сертификации твердосплавных режущих пластин.

Источник информации

1. Режимы резания труднообрабатываемых материалов: Справочник / Я.Л.Гуревич, М.В.Горохов, В.И.Захаров и др. - М.: Машиностроение, 1986, с.73 и 74.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ ТВЕРДОСПЛАВНЫМИ ИНСТРУМЕНТАМИ | 1999 |

|

RU2173611C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ ТВЕРДОСПЛАВНЫМИ ИНСТРУМЕНТАМИ | 2001 |

|

RU2215615C2 |

| СПОСОБ ВЫБОРА ИНСТРУМЕНТАЛЬНОГО ТВЕРДОГО СПЛАВА ДЛЯ ОБРАБОТКИ СТАЛИ РЕЗАНИЕМ | 2008 |

|

RU2373028C2 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛА РЕЗАНИЕМ | 2012 |

|

RU2496903C1 |

| Способ определения скорости резания, обеспечивающей максимальную работоспособность резца при точении труднообрабатываемых сталей и сплавов с помощью сборных резцов со сменными режущими твердосплавными пластинами | 2023 |

|

RU2806933C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ МАКСИМАЛЬНОЙ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ПЛАСТИН | 2008 |

|

RU2373029C2 |

| Способ определения оптимальной скорости резания | 1979 |

|

SU770661A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2011 |

|

RU2465984C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2500504C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2011 |

|

RU2465985C1 |

Xz Изобретение относится к измерительной технике. Способ включает испытание пластин при различных температурах, построение графиков и вычисление критических величин, при этом критические величины выявляют по точкам перегиба графиков температурной зависимости логарифма твердости режущих пластин, используя серию таких критических точек, образующих прямую линию. При сопоставлении указанной наклонной прямой с известными данными определяют инструментальный коэффициент для испытуемых режущих пластин. Технический результат - уменьшение времени определения. 2 фиг.

Способ определения инструментального коэффициента твердосплавных режущих пластин относительно базового, включающий испытания пластин при различных температурах, построение графиков и вычисление критических величин, отличающийся тем, что критические величины выявляют по точкам перегиба графиков температурной зависимости логарифма твердости режущих пластин, используя серию таких критических точек, образующих прямую линию, при сопоставлении указанной наклонной прямой с известными данными определяют инструментальный коэффициент для испытуемых режущих пластин.

| ГУРЕВИЧ Я.Л | |||

| и др | |||

| Режимы резания труднообрабатываемых материалов | |||

| Справочник | |||

| - М.: Машиностроение, 1986, с.73 и 74 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ СВЯЗКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2000 |

|

RU2167047C2 |

| СПОСОБ ИССЛЕДОВАНИЯ РЕЖУЩИХ СВОЙСТВ ИНСТРУМЕНТОВ | 1990 |

|

SU1834509A1 |

| Способ определения износа режущего инструмента | 1991 |

|

SU1826042A1 |

Авторы

Даты

2004-06-20—Публикация

2002-04-29—Подача