(54) СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства кварцевых огнеупоров | 1978 |

|

SU688482A1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ И ИЗДЕЛИЙ ИЗ НЕЕ | 2008 |

|

RU2380341C1 |

| Способ упрочнения изделий из кварцевой керамики | 2017 |

|

RU2667969C1 |

| Способ изготовления строительных изделий | 1978 |

|

SU771052A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДО-КВАРЦЕВОЙ КЕРАМИКИ | 2019 |

|

RU2713541C1 |

| Способ получения пористой цирконовой керамики | 1980 |

|

SU885225A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2074146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТИГЛЕЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2004 |

|

RU2264365C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2305083C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

1

Изобретение относится к производству керамических материалов, в частности пористой кварцевой керамики на основе кварцевого стекла или плавленного кварца.

По основному авт. св. № 804607 известен способ изготовления кварцевой керамики, включающий мокрое измельчение, стабилизацию суспензии, формование изделий шликерным литьеА сушку и выдержку в водных раствооах жидкого стекла или соды с плотностью 1,002 - , 1,07 г/см с последующей автоклавной о боткой при 11( в течение 1-10 ч 1.

Недостатком известного способа является невозможность получения керамики с высокой пористостью (пористость составляет 8,5-13,5%).

Цель изобретения - получение п(фистой керамики.

Поставленная цель достигается тем, что- в способе изготовления кварцевой керамики, включающем мокрое измельчение, стабилизацию суспензии, формование изделий щликерным питьем, сущку, вьщержку. в водных растворах кидкого стекла или соды с плотностью 1,002.1,07 г/см и автоклавную обработку при ПО220 С в течение 1-10 ч, в стабилизированнук) суспензию вводят пенополистирол фракции 0,63-1,6 мм в количестве 35-100% от объема суспензии.

В процессе выдержки полуфабриката в щелочном растворе происходит незначительное растворение поверхности частиц с последующим при сущке осаждением образовавшейся кремнекислоты иа контактах частиц, т. е. как бы идет процесс холодного спеканкя контактов, обусtQлавливающий резкое (в десятки раз) нарастание прочности материала. Существенными факторами процесса упрочнения полуфабриката в щелоком растворе являются вид щелочи, концентрация раствора, величина рН, продолISжительность и температура вьщержки. Наиболее зффективными из известных являются щелочные растворы жидкого стекла, плотность которых регулируется в пределах 1,0051,03 г/см (соответствующие значения рН 102011,6).

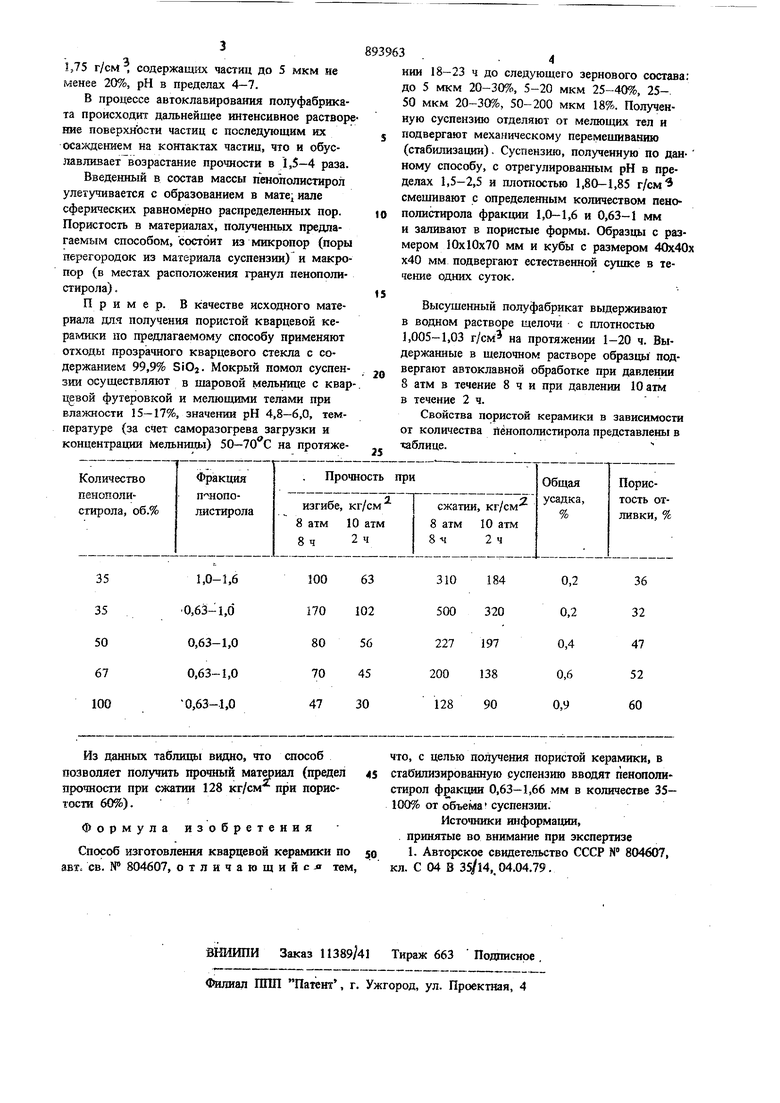

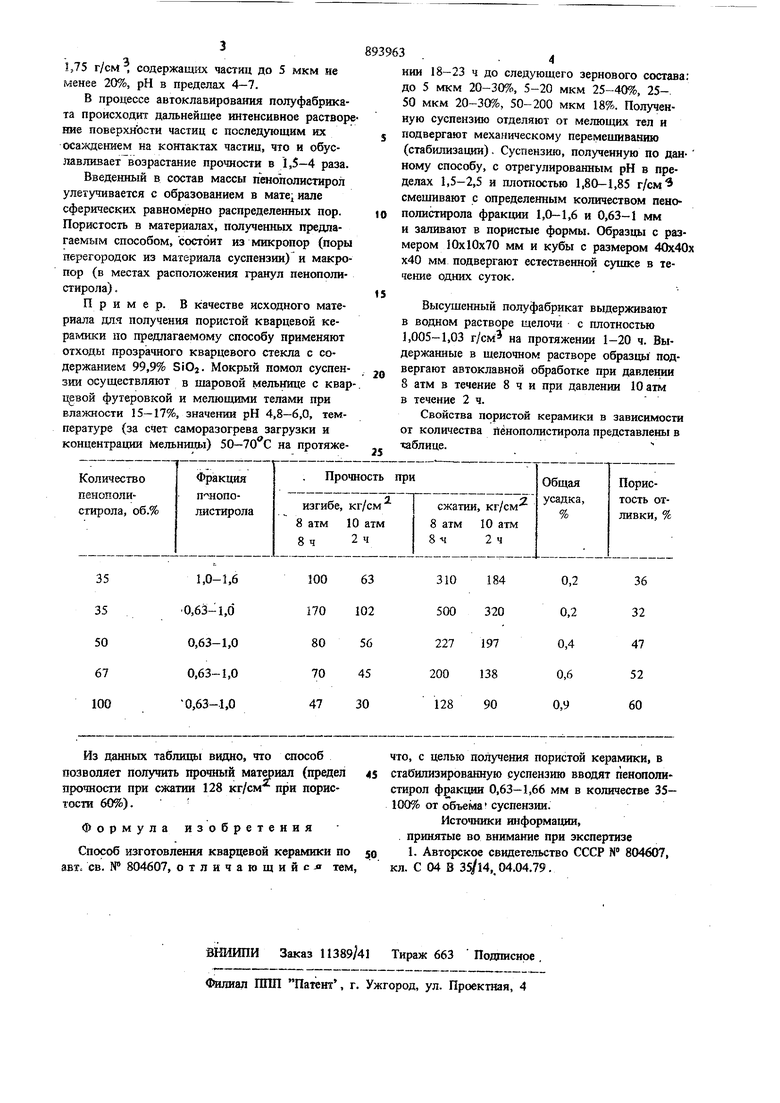

Осуществление предлагаемого способа возможно в случае применения для литья стабилизированных суспензий с плотностью не ниже 1,75 г/см , содержащих частиц до 5 мкм не менее 20%, рН в пределах 4-7. В процессе автоклавирования полуфабриката происходит дальнейшее интенсивное растворе ние поверхяЪсти частиц с исследующим их осаждением на контактах частиц, что и обуславливает возрастание прочности в 1,5-4 раза. Введенный в состав массы пенополистнрол улетучивается с образованием в мате; нале сферических равномерно распределенных пор. Пористость в материалах, полученных предлагаемым способом, состоит из микропор (поры перегородок из материала суспензии) и макропор (в местах расположения гранул пенополистирола). Пример. В качестве исходного материала для получения пористой кварцевой керамики по предлагаемому способу применяют отходы прозрачного кварцевого стекла с содержанием 99,9% SiOj. Мокрый помол суспензии осуществляют в шаровой мельнице с квар 11§вой футеровкой и мелющими телами при влажности 15-17%, значении рН 4,8-6,0, температуре {за счет саморазогрева загрузки и концентрации Мельницы) 50-70 С на протяжеИз данных таблицы видно, что способ позволяет получить прочный материал (предел прочности при сжатии 128 кт/см при пористости 60%).

Формула изобретения

Способ изготовления кварцевой керамики по авт. св. № 804607, отличающийся тем,

что, с целью получения пористой керамики, в стабилизированную суспензию вводят пенополи стирол фракщш 0,63-1,66 мм в количестве 35100% от объема суспензии.

Источники информации, принятые во внимание при экспертизе 1- Авторское свидетельство СССР № 804607, кл. С 04 В 35/14,, 04.04,79. .4 НИИ 18-23 ч до следующего зернового состава: до 5 мкм 20-30%, 5-20 мкм 25-40%, 25-. 50 мкм 20-30%, 50-200 мкм 18%. Полученную суспензию отделяют от мелющих тел и подвергают меха1 ическому перемешиванию (стабилизации), Суспензию, полученную по данному способу, с отрегулированным рН в пределах 1,5-2,5 и плотностью 1,80-1,85 г/см смешивают с определенным количеством пенополистирола фракции 1,0-1,6 и 0,63-1 мм и заливают в пористые формы. Образцы с размером 10x10x70 мм и кубы с размером 40х40х х40 мм подвергают естественной сушке в течение одних суток. Высушенный полуфабрикат выдерживают в водном растворе щелочи с плотностью 1,005-1,03 г/см на протяжении 1-20 ч. Выдержанные в щелочном растворе образцы подвергают автоклавной обработке при давлении 8 атм в течение 8 ч и при давлении Шатм в течение 2ч. Свойства пористой керамики в зависимости от количества йёнополистирола представлены в таблице.

Авторы

Даты

1981-12-30—Публикация

1979-07-31—Подача