54) ДУГОВАЯ АКУСТИЧЕСКАЯЭЛЕКТРОПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для акустической обработки кристаллизирующихся расплавов | 1982 |

|

SU1052561A1 |

| Установка для акустической обработки расплавов | 1985 |

|

SU1698311A1 |

| СПОСОБ ПЕРЕПЛАВА МЕТАЛЛА В ВАКУУМНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2012 |

|

RU2516325C2 |

| Способ непрерывного литья оловянно- СВиНцОВыХ пРипОЕВ | 1979 |

|

SU806235A1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1046327A1 |

| СПОСОБ КОНТРОЛЯ И СТАБИЛИЗАЦИИ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА | 2009 |

|

RU2425156C2 |

| СПОСОБ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ СЛИТКОВ | 2009 |

|

RU2425157C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2010 |

|

RU2451758C1 |

| ПИРОМЕТАЛЛУРГИЧЕСКАЯ УСТАНОВКА ДЛЯ ОБОГАЩЕНИЯ ТИТАНОКРЕМНЕЗЕМИСТЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2258759C1 |

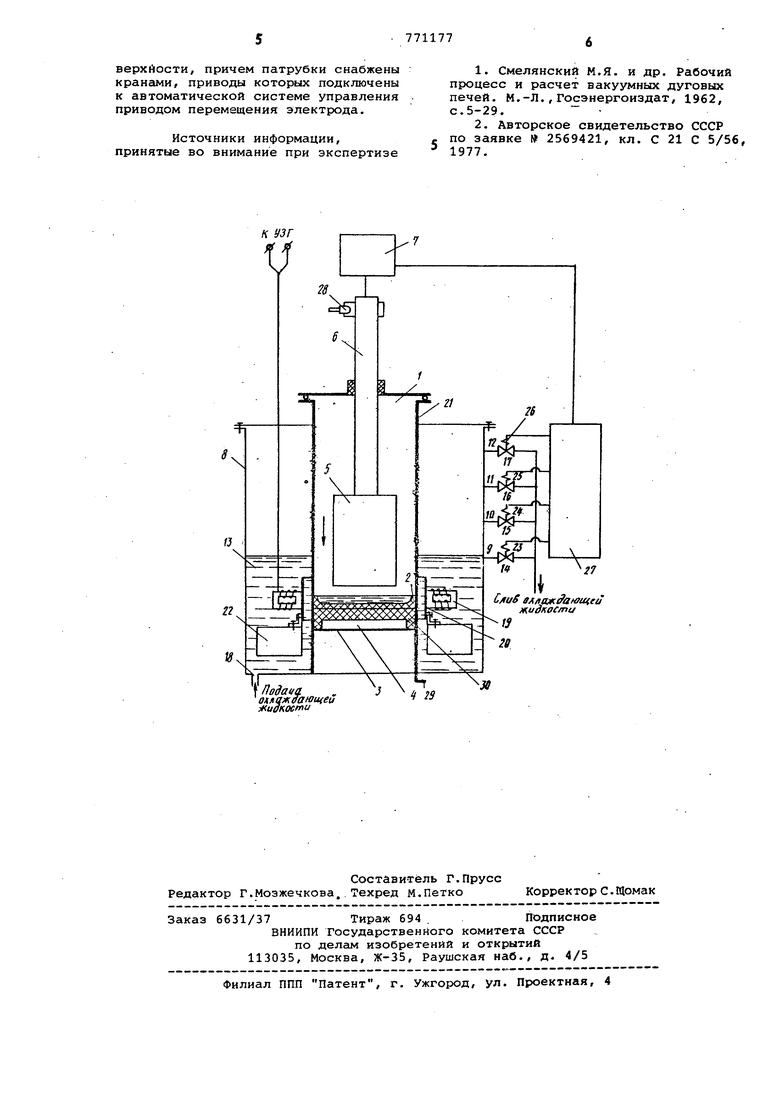

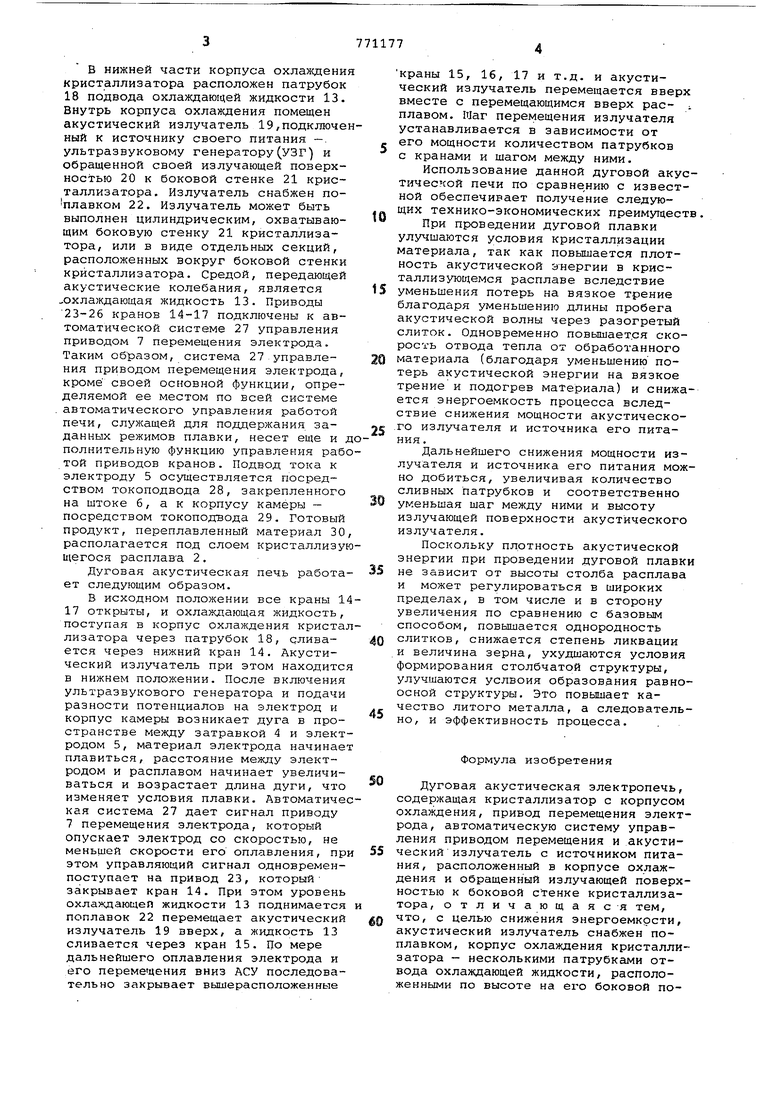

Изобретение относится к металлургической -промышленности, в частности к электроплавильным установкам, и мо жет быть использовано в производстве дуговых печей, преимущественно печей для вакуумно-дугового и электрошагового переплава. Известны способы проведения дуговой плавки, например вакуумно-дугового переплава с перемещением электрода (расходуемого и нерасходуемого в процессе плавки. Этот способ реали зуется в дуговой печи, содер кащей камеру для расплава, привод перемещения электрода и автоматическую систему управления (АСУ) приводом перемещения электрода l. Недостатком этой печи является неоднородность слитков, высокая степень ликвации, значительная величина зерна, столбчатая структура слитков и т.п. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является дуговая акус тическая электропечь, содержащая кристаллизатор с корпусом охлаждения, привод перемещения электрода, автоматическую систему управления приводом перемещения и акустический излучатель с источником питания, рас-« положенный в корпусе охлаждения и обращенный излучающей поверхностью к боковой стенке кристаллизатора 2. С целью снижения энергоемкости акустический излучатель снабежн поплавком, а корпус охлаждения кристаллизатора несколькими патрубками отвода охлаждающей жидкости, расположенными по высоте на его боковой поверхности, причем патрубки снабжены кранами, приводы которых подклю- , чены к автоматической системе управления приводом перемещения электрода. Предложенная печь схематически представлена на чертеже. Печь состоит из камеры с кристаллизатором 1 для кристаллизующегося материала (расплава) 2, на дно 3 которого может быть помещена затравка 4. Для перемещения электрода 5, закрепленного на электропроводном штоке 6,служит привод 7. Корпус охлаждения кристаллизатора 1 по высоте своей боковой тенки 8 снабжен несколькими патрубами 9-12 отвода охлаждающей жидкоси 13 с кранами 14-17 соответственно.

в нижней части корпуса охлаждения ристаллизатора расположен патрубок 18 подвода охлаждающей жидкости 13, нутрь корпуса охлаждения помещен кустический излучатель 19,подключеный к источнику своего питания -. льтразвуковому генератору(УЗГ) и бращенной своей излучающей поверхност-ью 20 к боковой стенке 21 крисаллизатора. Излучатель снабжен полавком 22. Излучатель может быть выполнен цилиндрическим, охватываюим боковую стенку 21 кристаллизатора, или в виде отдельных секций, расположенных вокруг боковой стенки кристаллизатора. Средой, передающей акустические колебания, является охлаждающая жидкость 13. Приводы 23-26 кранов 14-17 подключены к автоматической системе 27 управления приводом 7 перемещения электрода. Таким образом, система 27 управления приводом перемещения электрода, кроме своей основной функции, определяемой ее местом по всей системе автоматического управления работой печи, служащей для поддержания заданных режимов плавки, несет еще и дополнительную функцию управления работой приводов кранов. Подвод тока к электроду 5 осуществляется посредством токоподвода 28, закрепленного на штоке б, а к корпусу камеры - посредством токоподвода 29. Готовый продукт, переплавленный материал 30, располагается под слоем кристаллизующегося расплава 2.

Дуговая акустическая печь работает следующим образом.

В исходном положении все краны 1417 открыты, и охлаждающая жидкость, поступая в корпус охлаждения кристаллизатора через патрубок 18, сливается через нижний кран 14. Акустический излучатель при этом находится в нижнем положении. После включения ультразвукового генератора и подачи разности потенциалов на электрод и корпус камеры возникает дуга в пространстве между затравкой 4 и электродом 5, материал электрода начинает плавиться, расстояние между электродом и расплавом начинает увеличиваться и возрастает длина дуги, что изменяет условия плавки. Автоматическая система 27 дает сигнал приводу 7 перемещения электрода, который опускает электрод со скоростью, не меньшей скорости его оплавления, при этом управляющий сигнал одновременпоступает на привод 23, которыйзакрывает кран 14. При этом уровень охлаждающей жидкости 13 поднимается и поплавок 22 перемещает акустический излучатель 19 вверх, а жидкость 13 сливается через кран 15. По мере дальнейшего оплавления электрода и его перемещения вниз АСУ последовательно закрывает вышерасположенные

краны 15, 16, 17 и т.д. и акустический излучатель перемещается вверх вместе с перемещающимся вверх рас- . плавом. Маг перемещения излучателя устанавливается в зависимости от его мощности количеством патрубков с кранами и шагом между ними.

Использование данной дуговой акустической печи по сравне,нию с известной обеспечивает получение следующих технико-экономических преимущест

При проведении дуговой плавки улучшаются условия кристаллизации материала, так как повышается плотность акустической энергии в кристаллизующемся расплаве вследствие уменьшения потерь на вязкое трение благодаря уменьшению длины пробега акустической волны через разогретый слиток. Одновременно повышается скорость отвода тепла от обработанного материала (благодаря уменьшению потерь акустической энергии на вязкое трение и подогрев материала) и снижается энергоемкость процесса вследствие снижения мощности акустического излучателя и источника его питания .

Дальнейшего снижения мощности излучателя и источника его питания можно добиться, увеличивая количество сливных патрубков и соответственно уменьшая шаг между ними и высоту излучающей поверхности акустического излучателя.

Поскольку плотность акустической энергии при проведении дуговой плавк не зависит от высоты столба расплава и может регулироваться в широких пределах, в том числе и в сторону увеличения по сравнению с базовым способом, повышается однородность слитков, снижается степень ликвации и величина зерна, ухудшаются условия формирования столбчатой структуры, улучшаются услвоия образования равноосной структуры. Это повышает качество литого металла, а следовательно, и эффективность процесса.

Формула изобретения

Дуговая акустическая электропечь, содержащая кристаллизатор с корпусом охлаждения, привод перемещения электрода, автоматическую систему управления приводом перемещения и акустический излучатель с источником питания, расположенный в корпусе охлаждения и обращенный излучающей поверхностью к боковой сотенке кристаллизатора, отличающаяся тем, что, с целью снижения энергоемкости, акустический излучатель снабжен поплавком, корпус охлаждения кристаллизатора - несколькими патрубками отвода охлаждающей жидкости, расположенными по высоте на его боковой поверхйости, причем патрубки снабжены кранами, приводы которых подключены к автоматической системе управления приводом перемещения электрода.

Источники информации, принятые во внимание при экспертизе

К УЗГ

.

окиахаанщей зкидкости

по заявке 2569421, кл. С 21 С 5/56, 1977.

27

Слаб eAiiax atamea жидкое/ли

IS

X

23

Авторы

Даты

1980-10-15—Публикация

1978-05-10—Подача