(54) СПОСОБ НЕПРЕРЬВНОГО ЛИТЬЯ ОЛОВЯННОСВИНЦОШХ ПРИПОЕВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации керамики | 1979 |

|

SU833884A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАНДАРТНЫХ ОБРАЗЦОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2005801C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ ИЗ ЗАДАННОЙ ТОЧКИ РАСПЛАВА К ПЕРИФЕРИИ ОТЛИВКИ | 2008 |

|

RU2376108C1 |

| Паяльник для пайки и распайки | 1978 |

|

SU766775A1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРЫ СЛИТКА ЛЕГКОГО СПЛАВА | 1972 |

|

SU353790A1 |

| Способ изготовления литых заготовок из антифрикционной бронзы | 2021 |

|

RU2762956C1 |

| Способ модифицирования структуры литых заготовок из антифрикционной бронзы для диффузионной сварки со сталью (варианты) | 2021 |

|

RU2778039C1 |

| Устройство для ультразвуковой обработки расплава легких сплавов | 2019 |

|

RU2719820C1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| Способ получения отливок | 1988 |

|

SU1523250A1 |

Изобретение относится t получению оловянно-свинцовых припоев, применяемых при пайке и коммутации элект оиной и радиотехнической аппаратуры, методом непрерывного литья. Известен способ непрерывного литья сплавов в поле ультразвука, состоящий в том, что Б кристаллизатор помещают излучатель ультразвука, а также вводят в расплав компоненты в твердом диспергированном виде }. Наиболее близким по технической сущности к предлагаемому является способ, включающий размещение в кристаллизаторе одного или нескольких симметричных излучателей ультразвука с общей поверхностью излучения 5-20% площади зеркала лунки и -погружение и в расплав на 1/3-2/3 глубины лунки 2. Однако известные способы непрерывного литья в поле ультразвука не позволяют получить слиток, имеющий однородный химический состав и микроструктуру по его длине и сечению. Это обусловлено тем, что в расплавах с большой плотностью и вязкостью происходит сильное затухание энергии кавитационных полостей из-за их низких микроударных действий. При погру жении излучателей в расплав происходит снижение акустической мощности и изменение резонансной частоты, что приводит к неустойчивости ультразвуковой обработки расплава в процессе криста.плизации. Такая неустойчивая, работа колебательной системы влечёт за собой неоднородное распределение компонентов как по длине, так и по сечению слитка. Цель изобретения - повышение качества припоя за счет уменьшения ликвации олова. . Поставленная цель достигается тем, что в известном способе литья, включающем охлаждение расплава при одновременном воздействии на него Ультразвуковых колебаний на границе раздела твердой и жидкой фаз , ют давление, равное - ЗЮ н/м, причем интенсивность ультразвуковых колебаний составляет 8-10 Вт/см , скорость охлаждения - град/с. Пример. Процесс получения оловянно-свинцовых припоев в виде слитков диаметром 70-80 мм, осуществляется на горизонтальной установке непрерывного литья. Установка состоит из плавильной печи, металлопровода, расплавосборника,, волцоводно-излучающей системы со специальной камерой для создания давления, охлаждаемого кристаллизатора и вытягивающего устройства. В качестве магпито-стрикционного преобразователя используют серийно-выпускаe ый преобразователь марки ПМС-15 А 18 с частотой колебаний 18 кГц, питание которого осуществляют от ультразвукового генератора марки УЗГ-2- 10. Волновод изготавливается и нержавеющей ста,ли и титана. В качестве исходного материала для получения припоя используют марочные металлы - олово Q1 и 02 и свинец С-2.

Расплав из плавильной печи по металлопроводу подается в расплавосборник, где уровень металла подд рживается автоматически. Расплавосборнин соединяется с кристаллизатором при помощи специальной камеры, где создается давление на фронте кристаллизации (на разделу жидкой и твердой фаз ) и размещается торец волноводно-излучающей системы. Давление на Лронте кристаллизации . созда ется ; столбом расплава{ возможно и газом) находящимися в расплавосборнике.

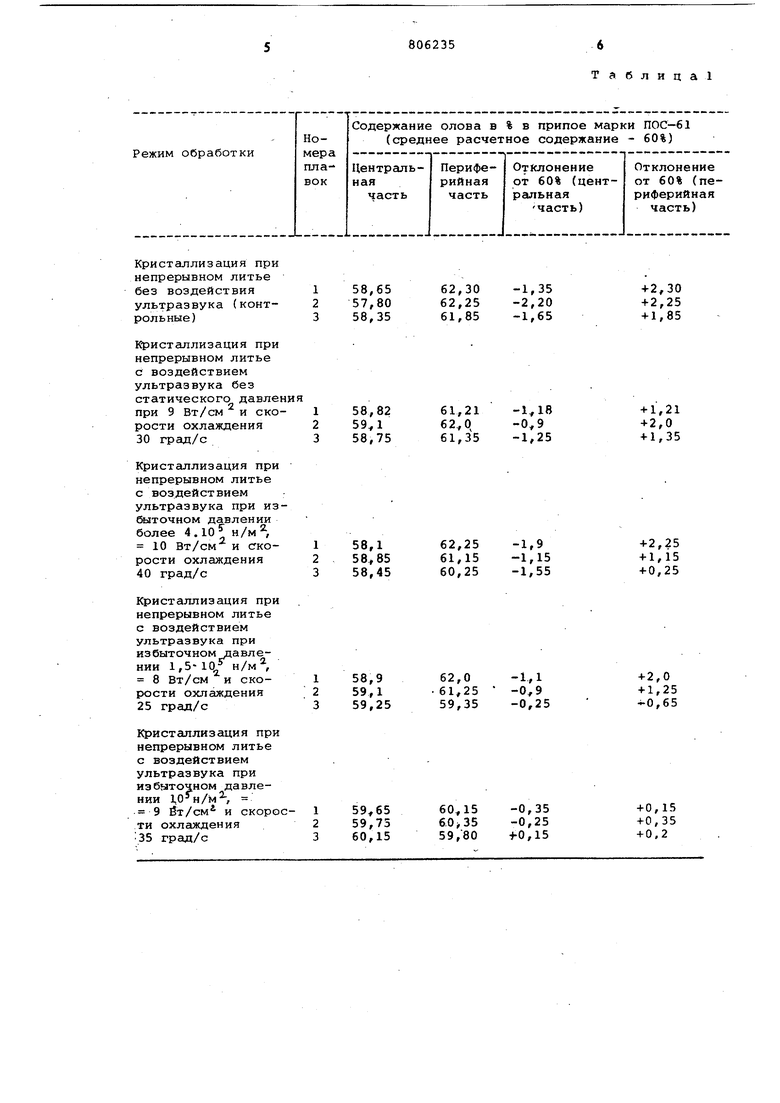

Усредненные значения результатов химического анализа, полученных слитков по содержанию олова представлены в табл. 1 и 2.

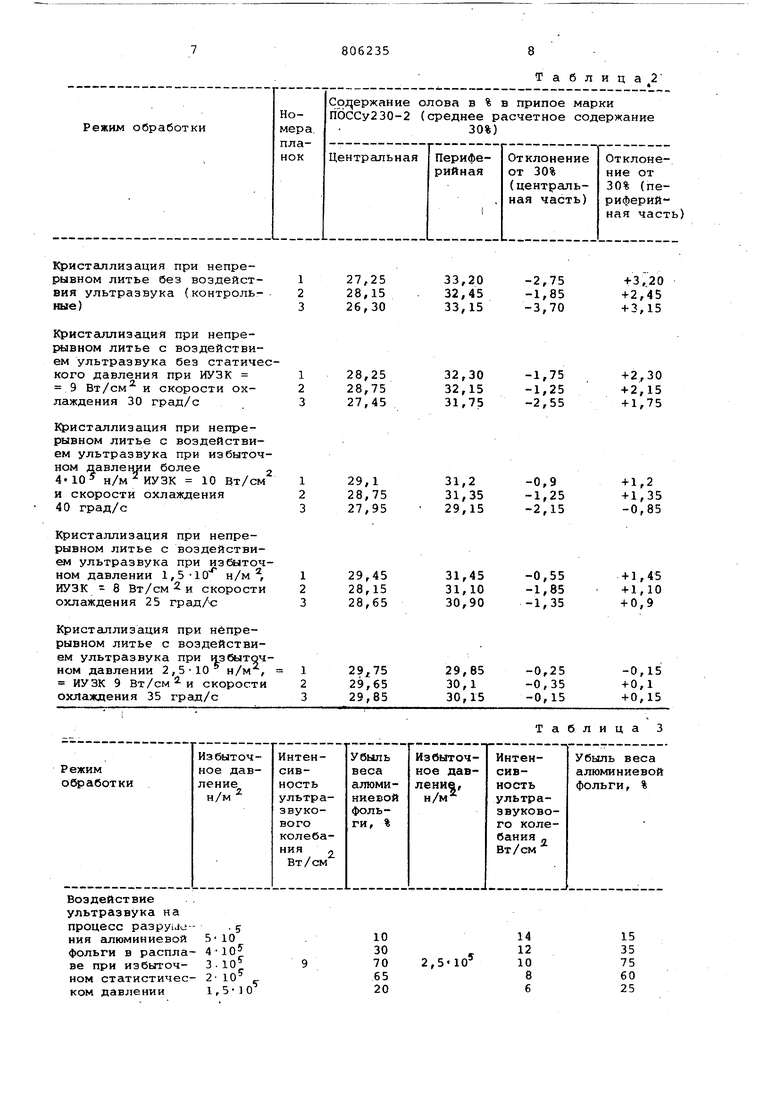

Оптимальное избыточное давление, при котором наблюдается максимальное микроударное действие кавитационных полостей, определяется на основании зависимости величины кавитационной эрозии алюминиевой фольги, помещенной в расплав припоя, от статическог давления при различных значениях интенсивности колебаний. Максимальное микроударное действие кавитационных полостей оценивали по эрозии убыли массы алюминиевой фольги, как с наложением избыточного давления, так и без него при одинаковом времени озвучивания (30 с).

Результаты .представлена в табл.3 Как видно из табл. 3, максимальный эффект эрозии алюминиевой Лольг наблюдается при избыточном давлении и интенсивности ультразвука 8-10 Вт/см, следовательно микроударное действие кавитационных пузырьков максимально при данных значениях статического давления и интенсивности ультразвука.

Увеличение избыточного давления; более 3-10 н/м при тех. же режимах обработки расплава ультразвуком (см. табл. 1 и 2) приводит к задавливанию амплитуды колебаний и, следовательно, к снижению микроударного действия кавитационных полостей, необходимых для создания интенсивных микро- и макро- потоков на Фронте кристаллизации. Это вызывает увеличение неоднородности распределения олова по сечению заготовки. Уменьшение избыточного давления менее н/м приводит к ослаблению микроударного действия кавитационных полостей за счет уменьшения энергии , отдаваемой кавитационными полостями в Фазе захлопывания, что также вызывает увеличение неоднородности распределения олова по сечению заготовки.

При увеличении интенсивности колебаний более 10 Вт/см при постоянстве других параметров режима, однородность распределения олова не повышается (т.е. ликвация не уменьшается), уменьшение интенс вности колебаний менее 8 -Вт/см приводит к затуханию энергии кавитационных полостей, приводящий к повышению неоднородности распределения олова в заготовках.

Было установлено,также, что повышение СКОРОСТИ охлаждения сверх 40 град/с приводит к смещению фронта кристаллизации к торцу излучателя и к ухудшению его работы, вследствие захвата волновода. Снижение скорости охлаждения менее 25 град/с приводит к удалению фронта кристаллизации от торца излучателя, и к уменьшению интенсивности воздействия ультразвука и производительности процесса.

Металлографический анализ микроструктуры озвученных припоев показал однородную и более мелкозернистую, структуру по длине и сечению слитка.

Из анализа табл. 1 и 2 видно, что предлагае влй способ йозволяет уменьшить ликвацию олова в среднем на 0,5-1,0% по сравнению с известным способом.

Уменьшение ликвации при кристаллизации позволяет закладывать олово в рафинировочный котел с содержаниег близким к нижнему пределу. За счет этого достигается экономия олова.

1 58,65 62,30 -1,35

2 57,80 62,25 -2,20

3 58,35 61,85 -1,65

ия

1 58,82 61,21

2

3 58,7561,35 -1,25

1 58,1 62,25 -1,9 2 61,15 -1,15 3 58,45 60,25 -1,55

- 1 59,65 -0,35 2 59,75 -0,25 3 60,15 59,80 ,15

Т а б л и ц а 1

+ 2,30 + 2,25 + 1,85

+ 1,21 + 2,0 + 1,35

+ 2,25 + 1,15 + 0,25

+ 2,0 + 1,25 -0,65

+ 0,15 + 0,35 + 0,2

Кристаллизация при непрерывном литье без воздействия ультразвука (контрольные)

Кристёшлиэация при непрерывном литье с воздействием ультразвука без статичекого давления при ИУЗК 9 Вт/см и скорости охлаждения 30 град/с

Кристаллизация при непрерывном литье с воздействием ультразвука при избыточном Павлеции более 410 10 Вт/см и скорости охлаждения 40 град/с

Кристаллизация при непрерывном литье с воздействием ультразвука при изйлточном давлении 1,5-10 н/м , ИУЗК - 8 Вт/см 2 и скорости охлаждения 25 град/ :

Кристаллизация при непрерывном литье с воздействием ультразвука при избыточВоздействиеультразвука на процесс разруие- . j

ния алюминиевой5-10

фольги в распла-4-10

не при избыточ-3-10

ном статистичес-2- 10

1,5-10

ком давлении

Таблица 2

+3,20

2,75 + 2,45 -1,85 -3,70 + 3,15

-1,75

+ 2,30 -1,25 + 2,15 -2,55

+ 1,75

+ 1,2

-0,9 + 1,35

-1,25 -0,85

-2,15

+ 1,45

-0,55 + 1,10 -1,85 + 0,9 -1,35

14

15 35 75 60

12

2, 510

10

8 25

6

i::i: Формула изобретения Способ непрерывного литья оловянно-свинцовых припоев, включакхгшй с охлаждение расплава при одновременном воздействии на него ультразвуковых колебаний, отличающийс я тем, что, с целью повышения качества припоя за счет уменьшения ликвидации олова, на границе раздела твердой и жидкой фаз создают давлени

Продолжение табл. 3

:E:i:::3i:: ::::: r:::2:::::::

1--4гравное 2 «10 - З-Ю н/м, причем интенсивность ультразвуковых колебаний составляет 8-10 Вт/см, а скорость охлаждения - 25-40 град/с. Источники информации, принятые во. внимание при экспертизе 1.Автсчэское свидетельство СССР 121912, кл. В 22 D 11/00, 1959. 2.Авторское свидетельство СССР ,214753, кл. В 22 Ц 11/00, 1968.

Авторы

Даты

1981-02-23—Публикация

1979-05-28—Подача