Изобретение относится к химикотермической обработке металлов и может быть использовано для повьппения надежности и долговечности конструкционных и инструментальных материалов, применяемых в машиностроении. Известна среда для жидкостного борохромирования, содержащая бор и хромеодержащие компоненты Однако насыщение в этой среде не позволяет получать равномерные по глубине боридные покрытия на сталях и мелкокристаллическую переходную ди фузионную зону. Известна насыщающая для борохромирования металлов со стоящая (мас.%) из буры (68-76), фтористого натрия (17-19), окиси хрома (5-15). Борохромирование из этой сре ды осуществляется путем электролиза расплава при плотности тока на катоде 0,15-0,2 А/см, температура 900950°С 2 . Однако при борохромировании в это среде формируются боридные покрытия с крупнозернистой переходной (диффузионной) зоной. Вследствие этого раз упрочняется насыщаемый металл, снижается его ударная вязкость и сопротивляемость динамическим нагрузкам. Целью изобретения является получение насыщающей среды для жидкост- , ного борохромирования, которая позволяла бы получать качественные боридсодержащие покрытия, обладающие большой устойчивостью к воздействию динамических нагрузок и более высокой износостойкостью. Поставленная цель достигается тем, что в среду, в состав которой входят бура, фтористый натрий и окись хрома, дополнительно вводят галогениды редкоземельных металлов, при этом содержание компонентов берут в следующих соотнсядениях, мае. % : Хлориды или фториды РЗМ Фтористый натрий . 16-18 Окись хрома5-10 Бура64-72 В качестве галогенидов РЗМ в среду вводят хлориды или фториды лантана и церия. Благодаря введению хлоридов или фторидов РЗМ изменяется строение расплавленной среды, уменьшаются катионные и анионные группировки за .счет ионизации, и, как следствие этого, уменьшается вязкость, увеличивается электропроводность среды.

При электролизе предлагаемой среды на катоде наряду с бором и хромом ввделяются редкоземельные металлы, которые диффундируя в металлическую матрицу, увеличивают долю металлической связи в боридах и нейтрализуют вредное влияние бора и углерода на температуру начала роста зерна аустенита. Вследствие этого зерно аустенита стали во время диффузион;ного насыщения не увеличивается ;в размерах, и при -последующем охлаждНИИ с температуры диффузионного насыщения формируется мелкокристаллическая структура продуктов распада аустенита, легированного бором, хромом и РЗМ. Это приводит к повышению ударной вязкости, износостойкости, сопротивляемости динамическим нагрузкам покрытий, полученных в предлгаемой насыщающей среде, по сравнению с покрытиями, полученными в известной среде.

При предлагаемом соотношении компонентов бура с фтористым натрием образуют эвтектику, плавящуюся при б94с, имеющую -максимальную электропроводность (удельная электропроводность при X 0,8 ), минимальную вязкость.

Введение окиси хрома менее 5 мас. нецелесообразно, так как в этом случае процесс, химико-термической обработки сдвигается в область борирования, введение g расплав более 10 мае.% окиси хрома приводит в процессе электролиза к образованию неравномерных боридных покрытий.

Введение хлоридов или фторидов РЗМ менее 5 мас.% не вызывает из- мельчения зерна диффузионной зоны, а следовательно, не изменяет уровня эксплуатационных свойств покрытий

по сравнению с покрытиями, полученными в известной среде.

Введение хлоридов или фторидов РЗМ,более 10 мас.% нецелесообразно, так как в этом случае резко снижается концентрация хрома в покрытиях, увеличивакщего долю металлической связи в боридах, что в, конечном итог приводит к снижению сопротивляемости сталей с боридными покрытиями динамическим нагрузкам, снижению износостойкости .

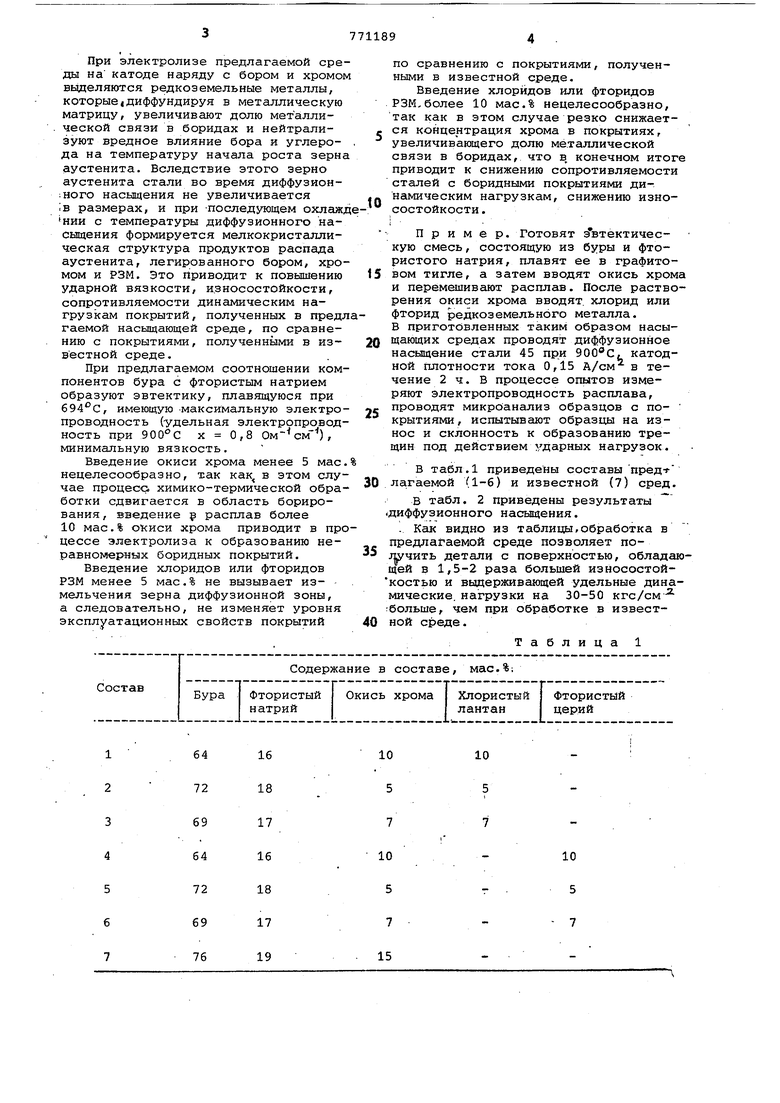

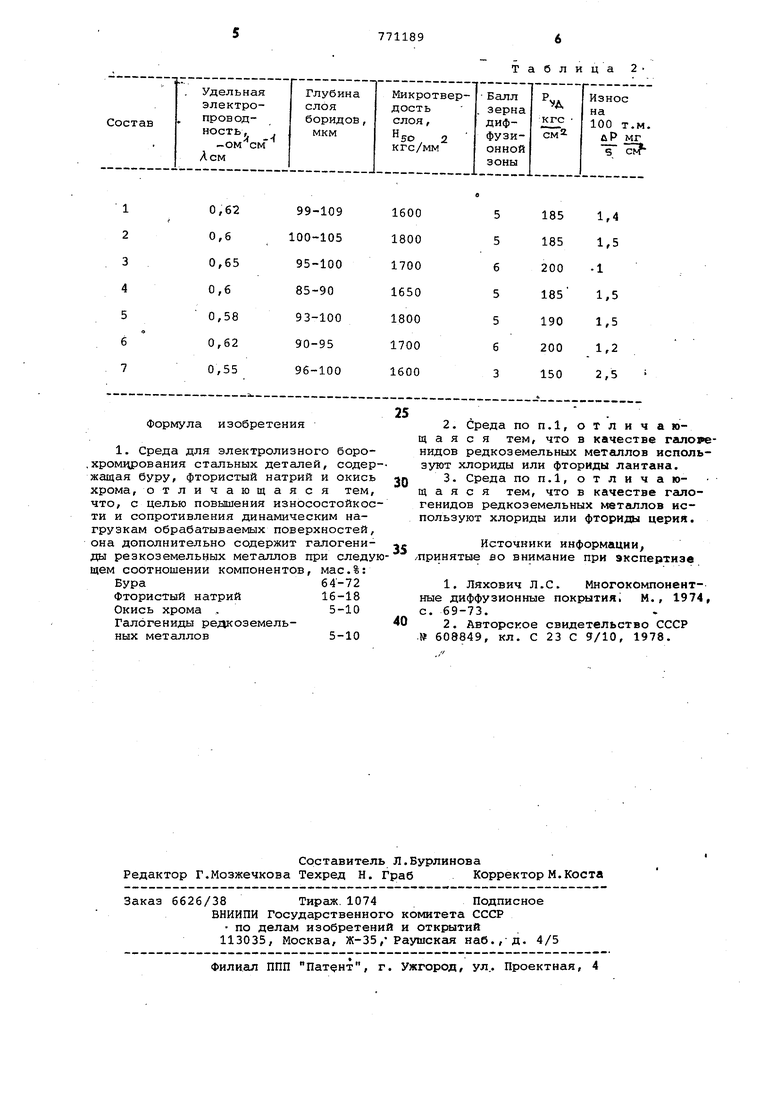

Пример. Готовят эвтектическую смесь, состоящую из буры и фтористого натрия, плавят ее в графитовом тигле, а затем вводят окись хром и перемешивают расплав. После растворения окиси хрома вводят, хлорид или фторид редкоземельного металла. В приготовленных таким образом насыщающих средах проводят диффузионное насыщение стали 45 при , катодной плотности тока 0,15 А/см в течение 2 ч. В процессе опытов измеряют электропроводность расплава, проводят микроанализ образцов с покрытиями, испытывают образцы на износ и склонность к образованию трещин под действием ударных нагрузок.

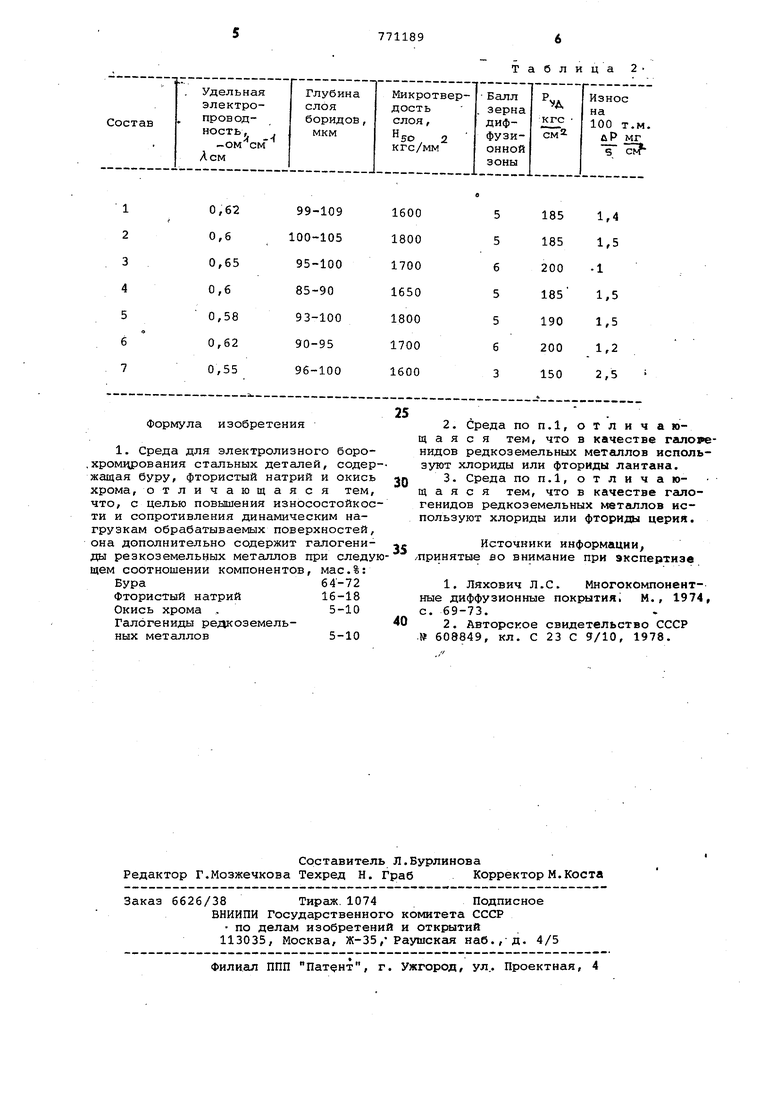

В табл.1 приведены составыпред- ла.гаемой (1-6) и известной (7) сред.

В табл. 2 приведены результаты .диффузионного насыщения.

. Как видно из таблицы,обработка в предлагаемой среде позволяет поJй чить детали с поверхностью, обладащей в 1,5-2 раза большей износостойкостью и выдерживающей удельные динамические, нагрузки на 30-50 кгс/см гбольше, чем при обработке в известной среде.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1996 |

|

RU2157859C2 |

| Состав для борохромирования стальных изделий | 1990 |

|

SU1726556A1 |

| Среда для электролизного борохромирования | 1976 |

|

SU608849A1 |

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2391439C2 |

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2220225C1 |

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2391441C2 |

| СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015205C1 |

| Состав для борохромирования стальных изделий | 1990 |

|

SU1749314A1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230826C1 |

1 2 3 4 5 б 7

16 18 17 16 18 17 19

64 72 69 64 72 69 76

10

5 7

10 5 7

Формула изобретения

Фтористый натрий 16-18 Окись хрома ,5-10

Галогениды редкоземельных металлов5-10

Таблица

jc Источники информации

/принятые во внимание при экспертизе

40 2. Авторское свидетельство СССР № 608849, кл. С 23 С 9/10, 1978.

Авторы

Даты

1980-10-15—Публикация

1978-11-29—Подача