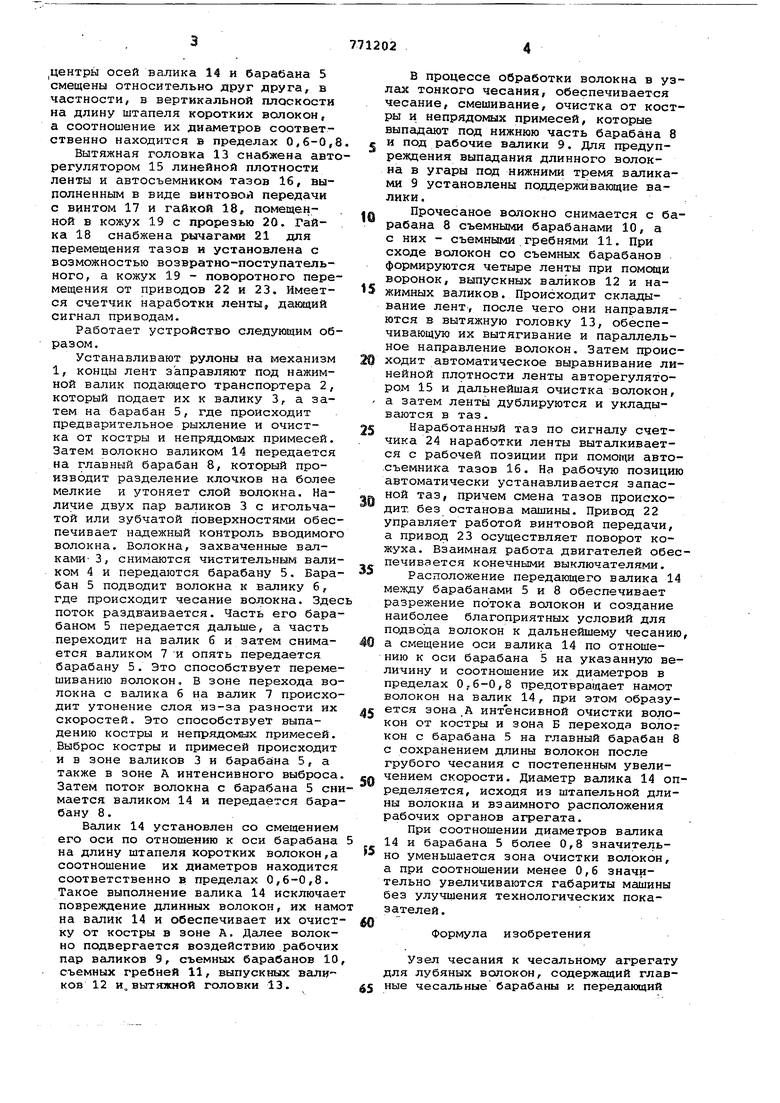

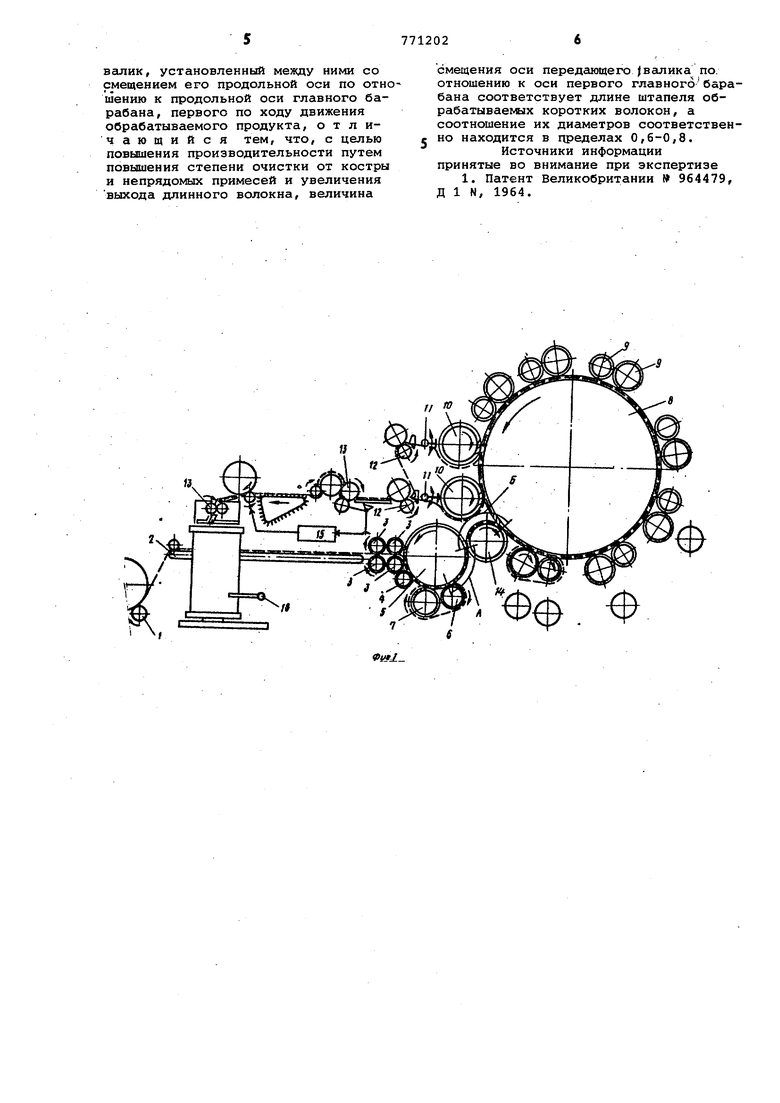

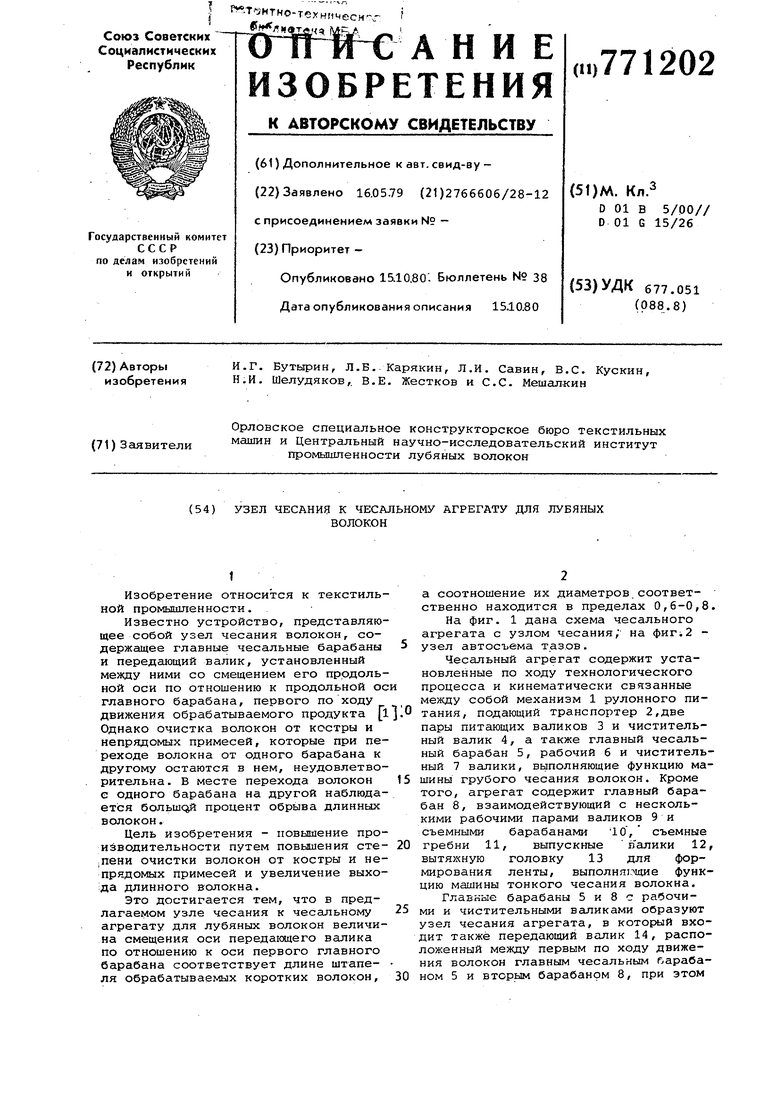

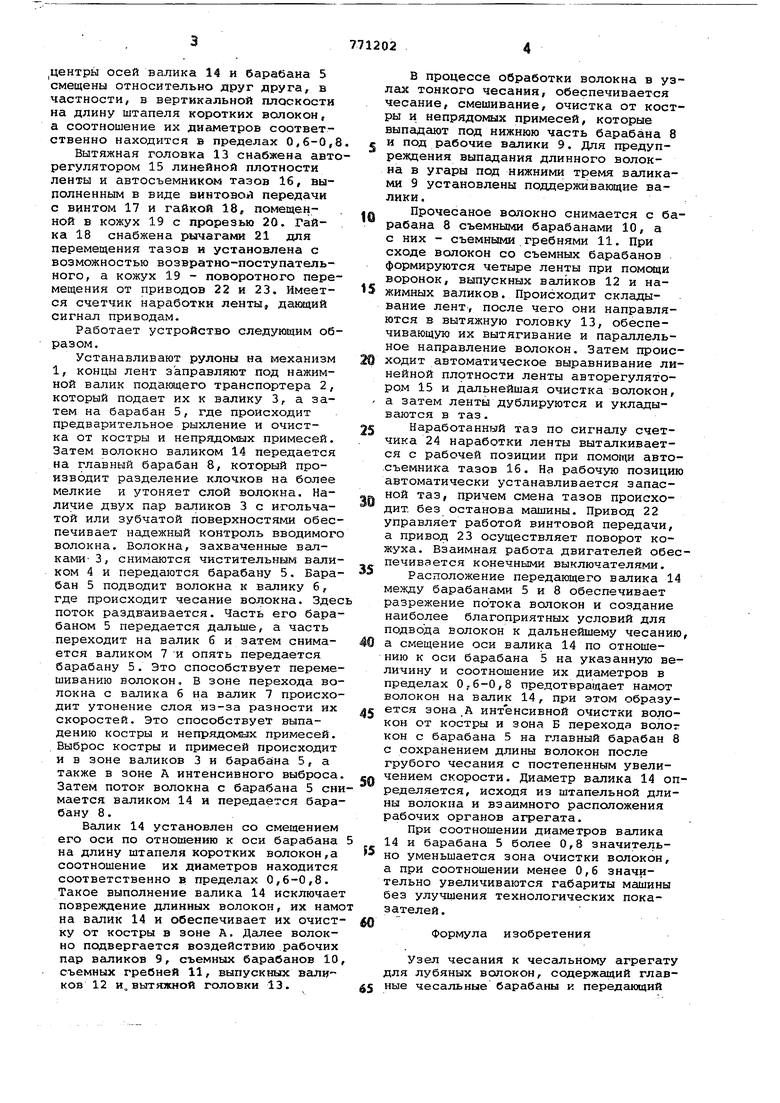

Изобретение относится к текстильной промышленности. Известно устройство, представляющее собой узел чесания волокон, содержащее главные чесальные барабаны и передающий валик, установленный между ними со смещением его продольной оси по отношению к продольной ос главного барабана, первого по ходу движения обрабатываемого продукта 1 Однако очистка волокон от костры и непрядомых примесей, которые при переходе волокна от одного барабана к другому остаются в нем, неудовлетворительна . В месте перехода волокон с одного барабана на другой наблюдается бальшс й процент обрыва длинных волокон. Цель изобретения - повышение производительности путем повышения сте ,пени очистки волокон от костры и непрядомых примесей и увеличение выхода длинного волокна. Это достигается тем, что в предлагаемом узле чесания к чесашьному агрегату для лубяных волокон величина смещения оси передающего валика по отношению к оси первого главного барабана соответствует длине штапеля обрабатываемых коротких волокон. а соотношение их диаметров соответственно находится в пределах 0,6-0,8. На фиг. 1 дана схема чесального агрегата с узлом чесания; на фиг;2 узел автосъема тазов. Чесальный агрегат содержит установленные по ходу технологического процесса и кинематически связанные между собой механизм 1 рулонного питания, подающий транспортер 2,две пары питающих валиков 3 и чистительный валик 4, а также главный чесальный барабан 5, рабочий 6 и чистительный 7 валики, выполняющие функцию машины грубого чесания волокон. Кроме того, агрегат содержит главный барабан 8, взаимодействующий с несколькими рабочими парами валиков 9 и съемными барабанами 10, съемные гребни 11, выпускные иалики 12, вытяжную головку 13 для формирования ленты, выполняг щие функцию машины тонкого чесания волокна. Главные барабаны 5 и 8 с рабочими и чистительными валиками образуют узел чесания агрегата, в который входит также передающий вгшик 14, расположенный между первым по ходу движения волокон главным чесальным барабаном 5 и вторым барабаном 8, при этом центры осей валика 14 и барабана 5 смещены относительно друг друга, в частности, в вертикальной плоскости на длину штапеля коротких волокон, а соотношение их диаметров соответственно находится в пределах 0,6-0,8 Вытяжная головка 13 снабжена авто регулятором 15 линейной плотности ленты и автосъемником тазов 16, выполненным в виде винтовой передачи с винтом 17 и гайкой 18, помещенной в кожух 19 с прорезью 20. Гайка 18 снабжена рычагами 21 для перемещения тазов и установлена с возможностью возвратно-поступательного, а кожух 19 - поворотного перемещения от приводов 22 и 23. Имеется счетчик наработки ленты, дакадий сигнал приводам. Работает устройство следующим образом. Устанавливают рулоны на механизм 1, концы лент заправляют под нажимной валик подающего транспортера 2, который подает их к валику 3, а затем на барабан 5, где происходит предварительное рыхление и очистка от костры и непрядомых примесей. Затем волокно валиком 14 передается на главный барабан 8, который производит разделение клочков на более мелкие и утоняет слой волокна. Наличие двух пар валиков 3 с игольчатой или зубчатой поверхностями обеспечивает надежный контроль вводимого волокна. Волокна, захваченные валками 3, снимаются чистительным валиком 4 и передаются барабану 5. Барабан 5 подводит волокна к валику 6, где происходит чесание волокна. Здес поток раздваивается. Часть его барабаном 5 передается дальше, а часть переходит на валик б и затем снимается валиком 7 И опять передается барабану 5. Это способствует перемешиванию волокон. В зоне перехода во локна с валика б на валик 7 происхо дит утонение слоя из-за разности их скоростей. Это способствует выпадению костры и непрядомых примесей. Выброс костры и примесей происходит и в зоне валиков 3 и барабана 5, а также в зоне А интенсивного выброса Затем поток волокна с барабана 5 сн мается валиком 14 и передается бара бану 8. Валик 14 установлен со смещением его оси по отношению к оси барабана на длину штапеля коротких волокон,а соотношение их диаметров находится соответственно в пределах 0,6-0,8. Такое выполнение валика 14 исключае повреждение длинных волокон, их нам на валик 14 и обеспечивает их очист ку от костры в зоне А. Далее волокно подвергается воздействию рабочих пар валиков 9, съемных барабанов 10 съемных гребней 11, выпускных валиков 12 и, вытяжной головки 13. В процессе обработки волокна в узлах тонкого чесания, обеспечивается чесание, смешивание, очистка от костры и непрядомых примесей, которые выпадают под нижнюю часть барабана 8 и под рабочие валики 9. Для предупреждения выпадания длинного волокна в угары под нижними тремя валиками 9 установлены поддерживающие валики. Прочесаное волокно снимается с барабана 8 съемными барабанами 10, а с них - съемными гребнями 11. При сходе волокон со съемных барабанов формируются четыре ленты при помощи воронок, выпускных валиков 12 и нажимных валиков. Происходит складывание лент, после чего они направляются в вытяжную головку 13, обеспечивающую их вытягивание и параллельное направление волокон. Затем происходит автоматическое выравнивание линейной плотности ленты авторегулятором 15 и дальнейшая очистка волокон, а затем ленты дублируются и укладываются в таз. Наработанный таз по сигналу счетчика 24 наработки ленты выталкивается с рабочей позиции при помощи авто.съемника тазов 16. На рабочую позицию автоматически устанавливается запасной таз, причем смена тазов происходит, без останова машины. Привод 22 управляет работой винтовой передачи, а привод 23 осуществляет поворот кожуха. Взаимная работа двигателей обеспечивается конечными выключателями. Расположение передающего валика 14 между барабанами 5 и 8 обеспечивает разрежение потока волокон и создание наиболее благоприятных условий для подвода волокон к дальнейшему чесанию, а смещение оси валика 14 по отношению к оси барабана 5 на указанную величину и соотношение их диаметров в пределах 0,6-0,8 предотвращает намот волокон на валик 14, при этом образуется зона А интенсивной очистки волокон от костры и зона Б перехода волог кон с барабана 5 на главный барабан 8 с сохранением длины волокон после грубого чесания с постепенным увеличением скорости. Диаметр валика 14 определяется, исходя из штапельной длины волокна и взаимного расположения рабочих органов агрегата. При соотношении диаметров валика 14 и барабана 5 более 0,8 значительно уменьшается зона очистки волокон, а при соотношении менее 0,6 значительно увеличиваются габариты машины без улучшения технологических показателей. Формула изобретения Узел чесания к чесальному агрегату для лубяных волокон, содержащий главные чесальные барабаны и передающий

валик, установленный между ними со смещением его продольной оси по отношению к продольной оси главного барабана, первого по ходу движения обрабатываемого продукта, отличающийся тем, что, с целью повышения производительности путем повышения степени очистки от костры и непрядомых примесей и увеличения выхода длинного волокна, величина

смещения оси передающего вашика по. отношению к оси первого главногобарабана соответствует длине штапеля обрабатываемых коротких волокон, а соотношение их диаметров соответственно находится в пределах 0,6-0,8.

Источники информации принятые во внимание при экспертизе

1. Патент Великобритании № 964479, Д 1 N, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел чесания к чесальной машине для лубяного волокна | 1981 |

|

SU1087570A1 |

| Чесальная машина для лубяных волокон | 1990 |

|

SU1730229A1 |

| Валичная чесальная машина | 1982 |

|

SU1033595A1 |

| Лентоформирующий узел валичной чесальной машины | 1990 |

|

SU1798405A1 |

| Чесальная машина для лубяных волокон | 1981 |

|

SU1000482A1 |

| ЧЕСАЛЬНАЯ МАШИНА ДЛЯ ЛУБЯНЫХ ВОЛОКОН | 1990 |

|

RU2046845C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2012 |

|

RU2503755C1 |

| Чесальная машина | 1983 |

|

SU1121329A1 |

| Чесальная машина | 1981 |

|

SU1017745A1 |

| Валичная чесальная машина | 1981 |

|

SU1054464A1 |

Авторы

Даты

1980-10-15—Публикация

1979-05-16—Подача