(54) МАССО- И ТЕПЛООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1982 |

|

SU1044303A1 |

| Массо-и теплообменный аппарат | 1976 |

|

SU596261A1 |

| Массо-и теплообменный аппарат | 1984 |

|

SU1220678A1 |

| Установка для сушки растворов и суспензий | 1977 |

|

SU754175A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1071901A1 |

| Центробежный экстрактор | 1979 |

|

SU850109A1 |

| Распылительная сушилка | 1980 |

|

SU901770A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧИХ ПРОДУКТОВ ИЗ ЖИДКИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457025C1 |

| ТРУБЧАТАЯ СУШИЛКА | 2015 |

|

RU2601334C1 |

Изобретение относится к химической и нефтехимической отрасли промышленности, а также может быть использовано в других областях народного хозяйства, где осуществляются массо- и теплообменные процессы сушки суспензий или выпарки растворов. Известен аппарат, содержащий корпус, сепарационное контактное устройство с газоподводящим патрубком в форме трубы Вентури, разделительные наклонные перегородки, помещенные внутри сечения аппарата с конфузором, направляющие поверхности 1. Недостаток аппарата заключается в том, что в газоподводящем патрубке безвозвратно расходуется энергия для преодоления соп ротивления дросселирующего устройства-гор ловины, где легкой фазе сообщается максимальная кинетическая энергия, которая в диффузоре переходит в потенциальную, т.е. в статической давление- Такая организация гидродинамической обстановки в газоподводящем патрубке типа трубы Вентури не способствует интенсивному обновлению поверхности контактируемых фаз. Известен массо- и теплообменный аппарат, состоящий из цилиндрического корпуса, сепарационного устройства и контактного с направляющими лопатками, патрубков для ввода и вывода контактируемых фаз, причем контактйое устройство установлено внутри аппарата и выполнено в виде цилиндрической камеры, причем один конец ограничен стенкой корпуса, а второй выполнен открытым для ввода- фаз, лопатки установлены под углом к горизонтальной оси устройства, первая лопатка снабжена вращающейся осью и закреплена в нижней части контактного устройства, вторая лопатка - в его верхней части, а третья закреплена жестко одним концом в торце контактного устройства, а вторым концом в сепарационном устройстве 2. Недостаток аппарата заключается в том, что при проведении распылительной сущки растворов или высокодисперсных суспензий в этом аппарате происходит налипание высущенного продукта на ударно-диспергирующей лопатке,вследствие чего аппарат забивается, прерывается течение процесса. Цель изобретения - обеспечение проведения распылительной сущки растворов

или суспензий с высокими адгезионными свойствами высуд1иваемого продукта и предотвращения налипания высушенного продукта на поверхности ударно-распылительной лопатки.

Поставленная цель достигается тем, что конец ударно-распылительной лопатки, расположенный в торце контактного устройства установлен с возможностью колебательного движения.

Кроме того, ударно-диспергирующая лопатка имеет профиль, соответсвующий прилегающей к ней поверхности сепарационного и контактного устройства.

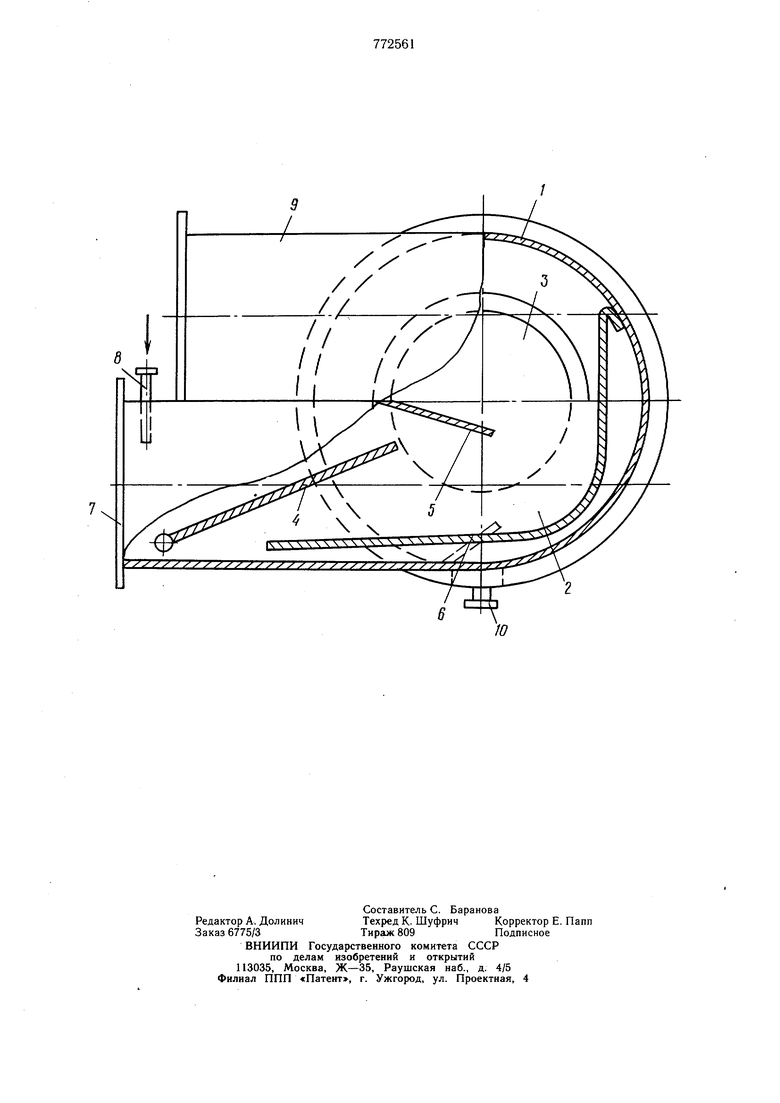

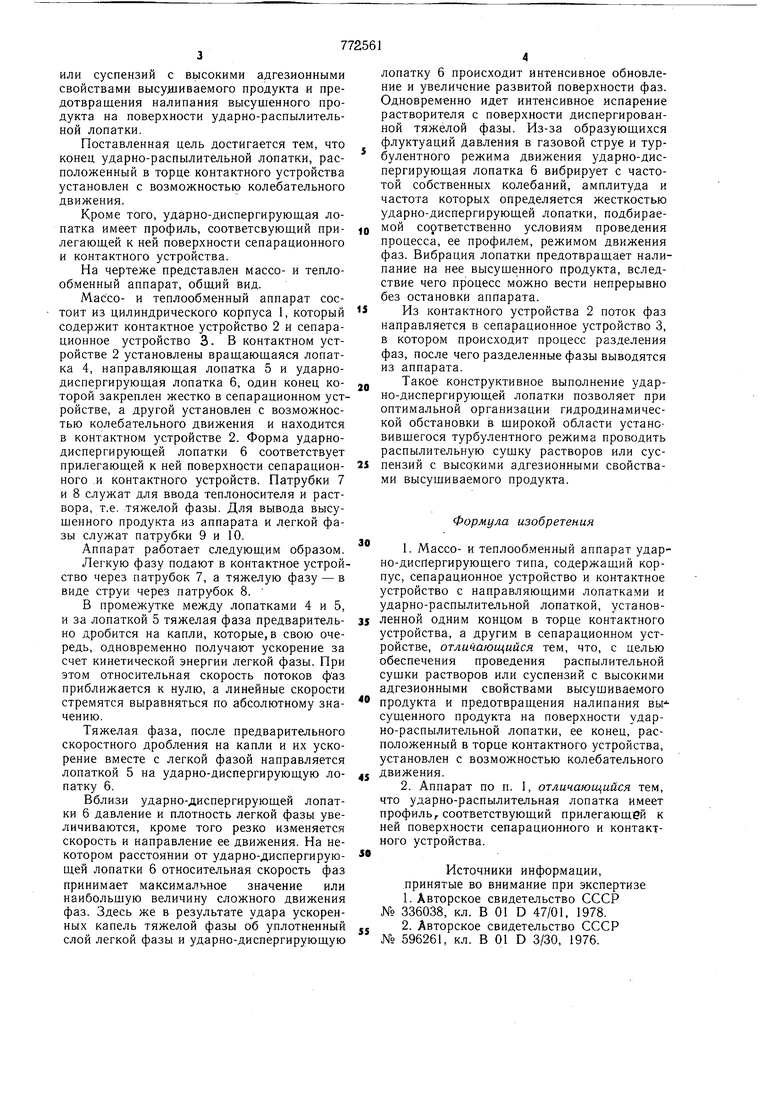

На чертеже представлен массо- и теплообменный аппарат, общий вид.

Массо- и теплообменный аппарат состоит из цилиндрического корпуса 1, который содержит контактное устройство 2 и сепарационное устройство 3. В контактном устройстве 2 установлены вращающаяся лопатка 4, направляющая лопатка 5 и ударнодиспергирующая лопатка 6, один конец которой закреплен жестко в сепарационном устройстве, а другой установлен с возможностью колебательного движения и находится в контактном устройстве 2. Форма ударнодиспергирующей лопатки 6 соответствует прилегающей к ней поверхности сепарационного .и контактного устройств. Патрубки 7 и 8 служат для ввода теплоносителя и раствора, т.е. тяжелой фазы. Для вывода высущенного продукта из аппарата и легкой фазы служат патрубки 9 и 10.

Аппарат работает следующим образом. Легкую фазу подают в контактное устройство через патрубок 7, а тяжелую фазу - в виде струи через патрубок 8.

В промежутке между лопатками 4 и 5, и за лопаткой 5 тяжелая фаза предварительно дробится на капли, которые, в свою очередь, одновременно получают ускорение за счет кинетической энергии легкой фазы. При этом относительная скорость потоков фаз приближается к нулю, а линейные скорости стремятся выравняться по абсолютному значению.

Тяжелая фаза, после предварительного скоростного дробления на капли и их ускорение вместе с легкой фазой направляется лопаткой 5 на ударно-диспергирующую лопатку 6.

Вблизи ударно-диспергирующей лопатки 6 давление и плотность легкой фазы увеличиваются, кроме того резко изменяется скорость и направление ее движения. На некотором расстоянии от ударно-диспергирующей лопатки 6 относительная скорость фаз принимает максимальное значение или наибольшую величину сложного движения фаз. Здесь же в результате удара ускоренных капель тяжелой фазы об уплотненный слой легкой фазы и ударно-диспергирующую

лопатку 6 происходит интенсивное обновление и увеличение развитой поверхности фаз. Одновременно идет интенсивное испарение растворителя с поверхности диспергированной тяжелой фазы. Из-за образующихся флуктуации давления в газовой струе и турбулентного режима движения ударно-диспергирующая лопатка 6 вибрирует с частотой собственных колебаний, амплитуда и частота которых определяется жесткостью ударно-диспергирующей лопатки, подбираемой соответственно условиям проведения процесса, ее профилем, режимом движения фаз. Вибрация лопатки предотвращает налипание на нее высушенного продукта, вследствие чего процесс можно вести непрерывно без остановки аппарата.

Из контактного устройства 2 поток фаз направляется в сепарационное устройство 3, в котором происходит процесс разделения

фаз, после чего разделенные фазы выводятся из аппарата.

Такое конструктивное выполнение ударно-диспергирующей лопатки позволяет при оптимальной организации гидродинамической обстановки в широкой области установивщегося турбулентного режима проводить распылительную сущку растворов или суспензий с высокими адгезионными свойствами высушиваемого продукта.

Формула изобретения

5 движения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 336038, кл. В 01 D 47/01, 1978. , 2. Авторское свидетельство СССР № 596261, кл. В 01 D 3/30, 1976.

Авторы

Даты

1980-10-23—Публикация

1979-04-16—Подача