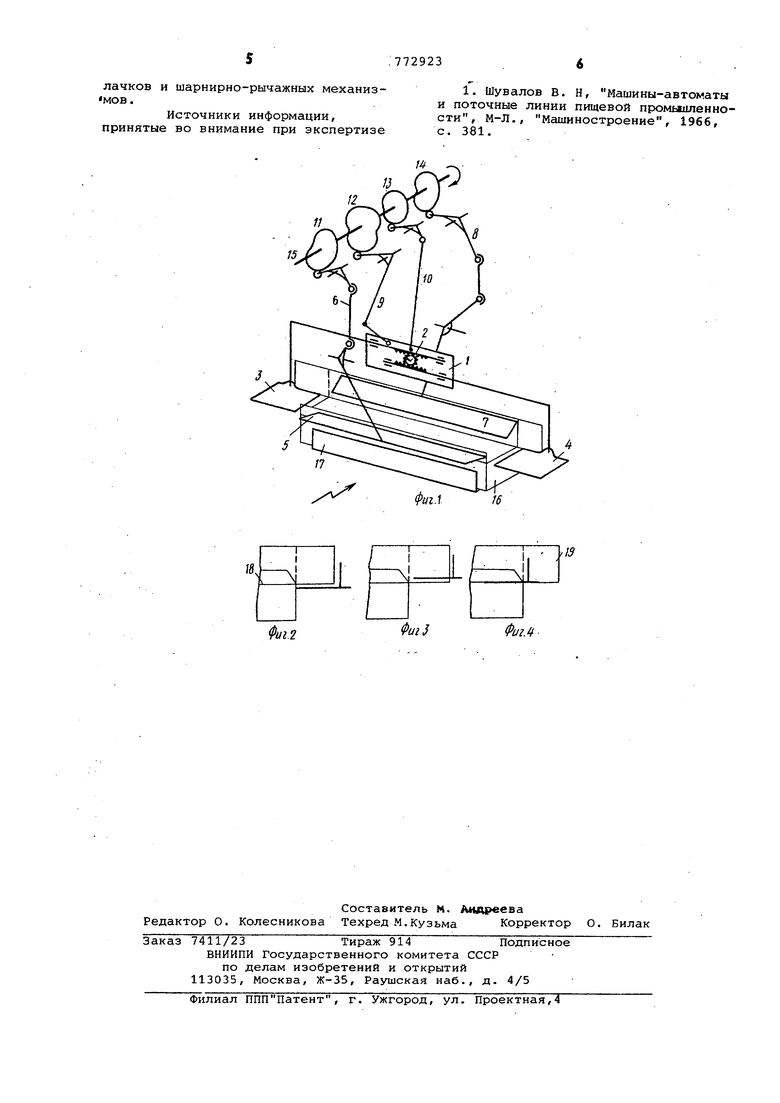

Изобретение относится к упако.вочной текнике, в частности к устройствам для закрывания верха картонных пачек, имеющих форму параллелепипеда и применяемых для упаковки длинномер ных стержневых изделий, например сва рочных электродов, и может быть применено на упаковочных автоматах пери одического действия. Известны устройства для закрывания горловины пачки, в состав которых входят загибающие лапки, имеющие кулачковый шарнирно-рычажный привод fl . Однако при работе этих устройств не исключена возможность искажения геометрической формы пачки. Целью . изобретения является предотвращение нарушения геометрической формы пачки. Для достижения этой цели устройст во, содержащее загибающие лапки, име ющие кулачковый шарнирно-рычажный привод, снабжено горизонтальными фла жками, установленными с возможностью горизонтального возвратно-поступательного движения для захода их в пачку с двух сторон. ФЛЕ1ЖКИ следует установить на подвижной каретке и связать посредством зубчато-реечного механизма. При этом и каретку и флажки целесообразно выполнить с приводом от дополнительных кулачков и шарнирно- рычажных механизмов , На фиг. 1 дана схема устройства; на фиг. 2,3,4 - последовательность ввода флажков в зону действия загибающих лопаток. Устройство дли закрывания горловины пачки содержит каретку 1 с зубчато-реечным механизмом 2, флажки 3,4, загибающую лапку 5 с приводным механизмом 6, закрываю- щую узкий клапан пачки, загибающую лапку 7 с приводным механизмом 8, закрывающую широкий клапан пачки, и шарнирно-рычажные механизмы 9 и 10 соответственно для привода флажков 3,4 и-привода каретки 1. Каретка 1 с зубчато-реечным механизмом 2 установлена на неподвижном кронштейне(не показан) с возможностью перемеще--ния в вертикальной плоскости. На том же кронштейне закреплены оси рычагов указанных шарнирно-рычажных механизмов 6,9,10 и8. Управление исполнительными органами(лапками и флажками) осуществляется от кулачков 11-14, находящихся на кулачковом валу 15. Флажки 3,4 усГановлены с возможностью

оризонтального возвратно-поступаельного движения для захода их в ачку с двух сторон. Пачка 16 размеена в кармане 17 операционного транпортера (не показан).

Устройство работает следующим обазом.

Пачка 16 с раскрытым верхом боковой грани находится в кармане 1.7 опеационного транспортера, который,совершая периодическое действие, перемещает ее с одной позиции на другую. При подходе к позиции закрытия верха исполнительные органы устройства находятся в исходном положении, а именно , лапки 5,7 в верхнем положении для пропуска-вертикально стоящих клапанов пачки на позицию выстоя, флажки 3,4 сбоку пачки и ниже ее верхнего уровня 18, для пропуска торцовых клапанов 19 пачки(см.фиг.2). Во время выстоя кармана 17 операционного транспортера на позиции закрытия верха флажки 3,4, установленные в каретке 1, с помощью кулачка 13 и рычажношарнирного механизма 10 Поднимаются (см.фиг.3), затем от действия кулачка 12, рычажно-шарнирного механиз-. ма 9 через зубчато-реечный механизм 2 флажки 3,4 вдвигаются внутрь пачки 16 и с помощью каретки 1 опускаются до верхнего уровня 18 пачки 16(см. фиг.4). После этого от кулачка 11, рычал(но-шарнирного механизма 6 приводится, в действие лапка 5, закрывающая узкий клапан пачки, вслед за этим от кулачка 14, рычажно-шарнирного механизма 8 приводитсялапка 7, закрывающая широкий клапан пачки, на которую на предыдущей позиции выстоя опе. рационного транспортера нанесен слой клея,В период действия лапок 5, 7 на клапаны пачки последние перегибаются по продольным ребрам вокруг флажков 3,4, что и предотвращает искажение формы пачки. В момент, когда широкий клапан пачки-закрыт на 1015 от горизонтальной плоскости, для предотвращения.налипания клея на верхнюю поверхность,флажков 3 и 4 последние выдвигаются из Пачки и опускаются в исходное положение. Одновременно лапка 5 уходит вверх, освобождая узкий клапан пачки, а лапка 7 окончательно закрывает широкий клапан, перекрывая узкий, и удерживает его до начала движения кармана 17 на следующую позицию. При перемещении пачки на последующую позицию вверх во избежание открытия клапанов вследствие действия остаточных деформаций картона она удерживается подпружиненными направляющими, установленными на уровне верха пачки. Закрытие торцовых клапанов 19 пачки производится на следующей позиции самостоятельным механизмом.

Использование данного изобретения по сравнению с известными обеспечивает следующие преимущества. Закрытие боковой грани пачки вызвано необходимостью загрузки через нее продукта, в частности сварочных электродов Как показала практика эксплуатации автоматов для упаковки электродов, где загрузка порции электродов производится с торца пачки, наблюдается большое количество отказов механизмов загрузки порций электродов в пачку, их поломка или разрыв пачки вследствие того, что поперечное сечение пачк постоянное,а поперечное сечение порции электродов изменяется в большую сторону даже при незначительном износе фильеры, образующей обмазку электродов . Уменьшение количества электродов в пачке приводит к уменьшению коэффициента ее заполнения и в дальнейшем к порче обмазки электродов (отколам обмазки)при транспортировании. Загрузка электродов через боковую грань пачки позволяет отказаться от промежуточной емкости для комплектовки порции электродов перед заталкиванием ее через торец пачки и загружать порцию электродов непосредственно в пачку, что значительно упрощает конструкцию и уменьшает металлоемкость упаковочного автомата; достичь полного заполнения пачки,так . как незначительное превышение поперечного сечения порции электродов над площадью пачки компенсируется таким же незначительным прогибом кла-панов, закрывающих боковую грань пачки, при этом флажки способствуют уплотнению порции электродов в пачке, так как после ввода в пачку опускаются до ее верхнего уровня и - нижней плоскостью нажимают на электроды находящиеся в ней.

Устройство применяется в автоматах для упаковки электродов различных типоразмеров, в том числе и специальных электродов.

Формула изобретения

1. Устройство для закрывания горовины пачки, содержащее загибающие лапки, имеющие кулачковый шарнирнорычажный привод, отличающееся тем, что, с целью предотвращения искажения геометрической формы пачки, оно снабжено горизонтальными флажками, установленными с возможностью горизонтального возвратно-поступательного движения для захода их в пачку с двух сторон.

2. Устройство ПОП.1, отлйчающееся тем, что флажки установлены на подвижной каретке и связаны посредством зубчато-реечного механизма, при этом каретка и флажки имеют привод от дополнительных KVлачков и шарнирно-рычажных механизмов.

Источники информации, принятые во внимание при экспертизе

11

15

1. Шувалов В. Н, Машины-автоматы и поточные линии пищевой промьишенности, М-Л,, Машиностроение, 1966, с. 381.

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для расфасовки в упаковочные коробки драже | 1959 |

|

SU130393A1 |

| АВТО/\^АТИЧЕСКАЯ ЛИНИЯ УПАКОВКИ ИЗДЕЛИЙ | 1973 |

|

SU408741A1 |

| Поточная линия для изготовления и упаковки, например, школьных тетрадей | 1959 |

|

SU131359A1 |

| Механизм для нанесения клеяНА зАгОТОВКи | 1979 |

|

SU839873A1 |

| И. В. Ефремови А. С. Мичурин | 1968 |

|

SU213659A1 |

| ПРЕСС-АВТОМАТ | 1965 |

|

SU177283A1 |

| Автомат для упаковки катушек с нитками в пачки | 1958 |

|

SU118015A1 |

| Автомат для изготовления пачек, наполнения их папиросами и обандероливания пачек | 1959 |

|

SU124866A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Автомат для изготовления электрических катушек | 1980 |

|

SU888228A2 |

13

Фиг5

Фиг.4

Авторы

Даты

1980-10-23—Публикация

1979-04-26—Подача