(54) ФЛОТОРЕАГЕНТ ДЛЯ ОЧИСТКИ КНИЖНОЖУРНАЛЬНОЙ МАКУЛАТУРЫ ОТ ПЕЧАТНОЙ КРАСКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки печатной макулатуры | 1978 |

|

SU717195A1 |

| Способ облагораживания печатной макулатуры | 1976 |

|

SU690102A1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ПЕЧАТНОЙ МАКУЛАТУРЫ | 2010 |

|

RU2435892C1 |

| СПОСОБ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ | 2001 |

|

RU2200215C1 |

| Способ отделения типографской краски от печатной макулатуры | 1977 |

|

SU699065A1 |

| Состав для удаления печатной краски из макулатуры | 1976 |

|

SU926129A1 |

| Способ отделения топографической краски от печатной макулатуры | 1974 |

|

SU500309A1 |

| Способ отделения типографскойКРАСКи OT пЕчАТНОй МАКулАТуРы | 1975 |

|

SU817116A1 |

| Способ облагораживания печатной макулатуры | 1976 |

|

SU926130A1 |

| Способ отделения типографской краски от печатной макулатуры | 1978 |

|

SU697618A1 |

Изобретение относится к составам флотореагентов, применяемых для облагораживаиия печатной макулатуры, и предназначено для использования в целлюлозно-бумажной промышленности.

Известны различные флотореагенты для облагораживания книжно-журнальной макулатуры, например на основе смеси, содержащей соли щелочно-земельного металла, алюминия, цинка, гидроокись щелочного металла, поверхностно-активное вещество, высшую алифатическую кислоту и воду 1.

Недостатком данного состава является применение большого количества реагентов, что усложняет ведение технологического процесса.

Известен также флоторрагент на основе соли полиоксиакрилата 2.

Недостатком этого флотореагента является низкая степень белизны обработанной бумажной макулатуры (59,9%).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является флотореагент, содержащий оксиэтилированные высшие жирные спирты общей формулы

RO(C2H)nH,

где R С loHji-СцНггп 7,

алкилсульфонат натрия общей формулы RSOsNa, где R С loHji-С igHsr и концентрат изомерных жирных кислот фракции С 1 г-С JS. при следующем соот10ношении компонентов: соответственно 6-8, 8-30, 64-84. Использование флотореагента в количестве 0,7-2,8 вес./о к абсолютно сухому волокну обеспечивает повышение белизны регенерированного бумажного волокна в среднем с 52 до 63% 3.

Цель изобретения - снижение себестоимости готового продукта и расширение ассортимента флоторегантов.

Поставленная цель достигается тем, что в известном флотореагенте, включающем пенообразователь, алкилсульфонат натрия и концентрат изомерных жирных кислот фракции С ц--С as, в качестве пенообразователя

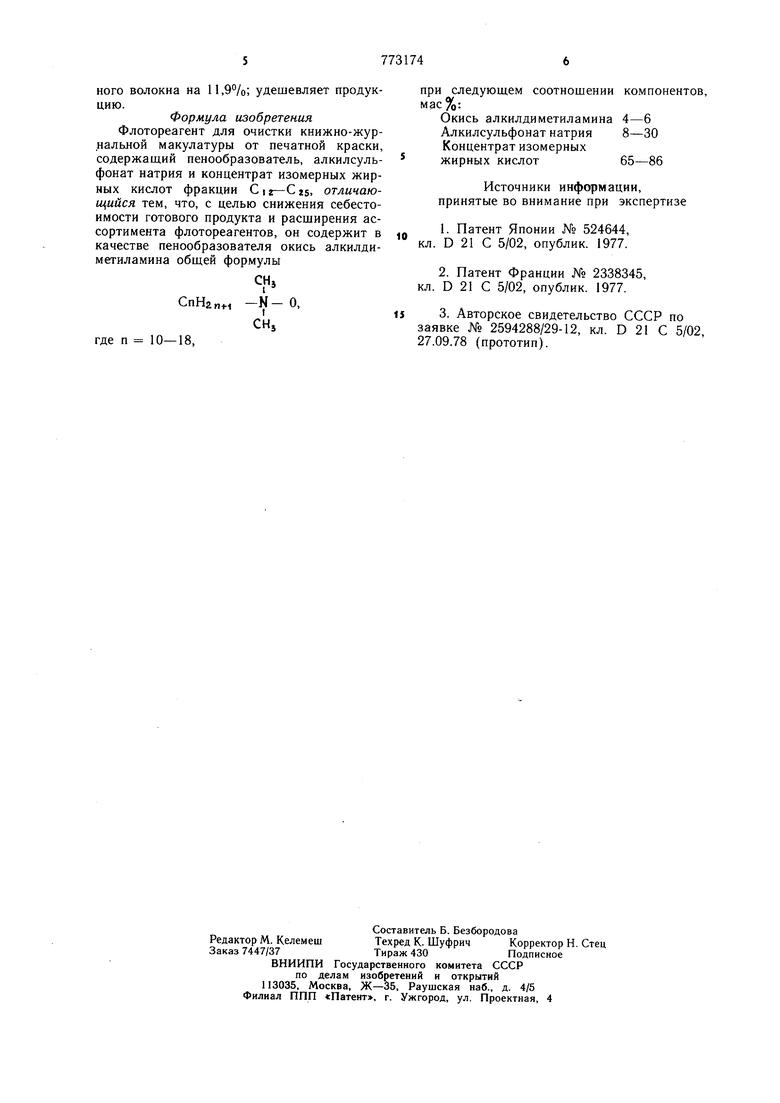

используется окись алкилдйметила.мина общей формулы

сн.

- N - О,

I CHi

где п 10-18

при следующем соотнощении компонентов,

масс. %:

Окись алкилдиметиламина4-6

формулы

CHj

СпНгпи -N-0

сн,

где п 10-18

Алкилсульфоиат натрия

общей формулы

RSOsNa

где R С loHzi-С igHs

Концентрат изомерных

жирных кислот фракции Cia-С 315 66-86

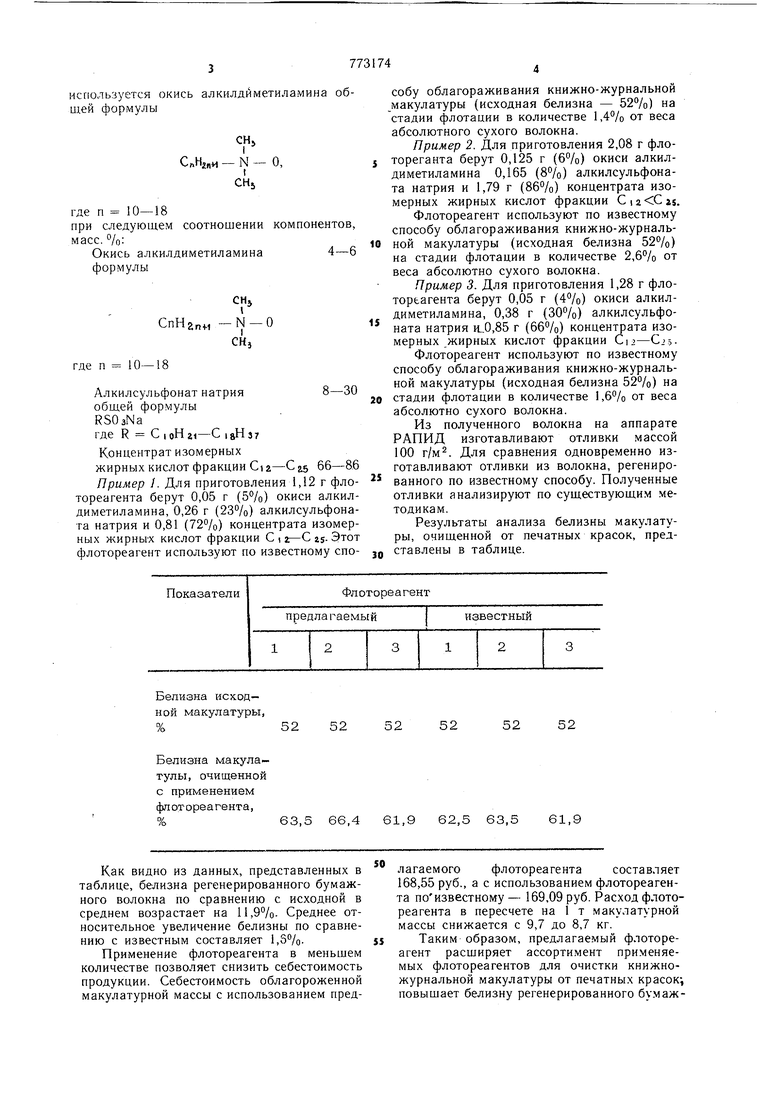

Пример 1. Для приготовления 1,12 г флотореагента берут 0,05 г (5%) окиси алкилдиметиламина, 0,26 г (23%) алкилсульфоната натрия и 0,81 (72%) концентрата изомерных жирных кислот фракции .-С as-Этот флотореагент используют по известному споБелизна исходной макулатуры, %

63,5 66,4 61,9 62,5 63,5

Как видно из данных, представленных в таблице, белизна регенерированного бумажного волокна по сравнению с исходной в среднем возрастает на 11,9%. Среднее относительное увеличение белизны по сравнению с известным составляет 1,3%.

Применение флотореагеита в меньщем количестве позволяет снизить себестоимость продукции. Себестоимость облагороженной макулатурной массы с использованием предсобу облагораживания книжно-журнальной макулатуры (исходная белизна - 52%) на стадии флотации в количестве 1,4% от веса абсолютного сухого волокна.

Пример 2. Для приготовления 2,08 г флотореганта берут 0,125 г (6%) окиси алкилдиметиламина 0,165 (8%) алкилсульфоната натрия и 1,79 г (86%) концентрата изомерных жирных кислот фракции С i а С is. Флотореагент используют по известному способу облагораживания книжно-журнальной макулатуры (исходная белизна 52%) на стадии флотации в количестве 2,6% от веса абсолютно сухого волокна.

Пример 3. Для приготовления 1,28 г флотореагента берут 0,05 г (4%) окиси алкилдиметиламина, 0,38 г (30%) алкилсульфоната натрия ,85 г (66%) концентрата изомерных жирных кислот фракции .5. Флотореагент используют по известному способу облагораживания книжно-журнальной макулатуры (исходная белизна 52%) на

стадии флотации в количестве 1,6% от веса абсолютно сухого волокна.

Из полученного волокна на аппарате РАПИД изготавливают отливки массой 100 г/м. Для сравнения одновременно изготавливают отливки из волокна, регенированного по известному способу. Полученные отливки анализируют по существующим методикам.

Результаты анализа белизны макулатуры, очищенной от печатных красок, представлены в таблице.

52

52

52

61,9

лагаемого флотореагента составляет 168,55 руб., а с использованием флотореагента поизвестному - 169,09 руб. Расход флотореагента в пересчете на 1 т макулатурной массы снижается с 9,7 до 8,7 кг.

Таким образом, предлагаемый флотореагент расширяет ассортимент применяемых флотореагентов для очистки книжножурнальной макулатуры от печатных красок-, повыщает белизну регенерированного бумажного волокна на 11,9%; удешевляет продукцию.

Формула изобретения Флотореагент для очистки книжно-журнальной макулатуры от печатной краски, содержащий пенообразователь, алкилсульфонат натрия и концентрат изомерных жирных кислот фракции С t г-С zs, отличающийся тем, что, с целью снижения себестоимости готового продукта и расширения ассортимента флотореагейтов, он содержит в качестве пенообразователя окись алкилдиметиламина обш,ей формулы

сн,

-N-0, СНз

где п 10-18,

при следующем соотношении компонентов, мас%:

Окись алкилдиметиламина 4-6

Алкилсульфонат натрия 8-30

Концентрат изомерных

жирных кислот65-86

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-23—Публикация

1979-02-28—Подача