(54) ТУННЕЛЬНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ НЕРАЗДЕЛАННЫХ ШИН | 2006 |

|

RU2322347C1 |

| МНОГОКАМЕРНАЯ ОБЖИГОВАЯ ПЕЧЬ | 1996 |

|

RU2102665C1 |

| Печь для обжига углеродных изделий | 1986 |

|

SU1399625A1 |

| СПОСОБ ОБЖИГА ИЗДЕЛИЙ, СОДЕРЖАЩИХ В КАЧЕСТВЕ СВЯЗУЮЩЕГО СМОЛУ ИЛИ ПЕК, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278091C1 |

| ПЕЧЬ ДЛЯ УПЛОТНЕНИЯ УГЛЕРОДА | 1992 |

|

RU2040748C1 |

| Туннельная печь | 1980 |

|

SU937945A1 |

| Туннельная печь | 1975 |

|

SU600371A1 |

| Тоннельная печь для обжига изоляторов, запальных свечей и т.п. изделий | 1948 |

|

SU78306A1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ОТХОДЯЩИХ ГАЗОВ ОТ СМОЛИСТЫХ ВЕЩЕСТВ | 1995 |

|

RU2099132C1 |

| ПЕЧЬ ДЛЯ ОБЖИГА УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015477C1 |

1

Изобретение относится к оборудованию производства для обжига крупно-габаритных углеродистых изделий в металлургической и электроугольной промышленности.

Туннельные печи являются наиболее совершенными агрегатами для обжига изделий. По сра;;нению с другими видами обжиговых печей они более экономичны в отношении расхода топлива и потребности рабочей силы, в них наиболее полно осуществляется автоматизация процесса обжига и достигается относительно точная его регулировка, улучшаются условия работы обслуживаюшего персонала, так как загрузка и выгрузка изделий производится вне печи.

Применение туннельных печей для обжига углеродистых изделий связано с рядом трудностей, вызванных специфическими свойствами углеродистых материалов. Вопервых, при обжиге в окислительной среде появляются большие потери на окисление изделий. Во-вторых, при нагреве и обжиге изделий из них выделяются смолистые погоны, которые, если их не удалить или создать в печи бескислородную атмосферу, загораются в зоне высоких температур, вызывая перегрев и окисление изделий. Для устранения этих недостатков сушествует ряд способов.

Известна туннельная печь, в боковых стенках рабочего канала которой выполнен ряд вводов для рассредоточенной подачи в 5 него инертных топочных газов и ш,елевые отбросы для отвода газов смолистых погонов на протяжении всей зоны их максимального выделения 1.

Система сложна в изготовлении и эксплуатации, но обеспечивает предотвращение попадания основной части смолистых погонов в высокотемпературную зону рабочего Канала, где их горение нежелательно. При циркуляции газов происходит частичное выжигание смолистых погонов с использованием тепла в процесса.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является туннельная печь, выполненная следующим образом. Рабочий канал имеет зоны нагрева, обжига и охлаждения. В начале зоны обжига на некотором расстоянии друг от друга установлены два дымососа. Первый по ходу изделий дымосос отсасывает из рабочего канала продувочные газы вместе со смолистыми погонами и подает их на катализатор для выжигания смолистых. После этого газ частично направляется в муфельные каналы, расположенные вдоль зоны нагрева, а частично на продувку рабочего канала с входного конца. Второй дымосос отсасывает более высокотемпературные газы с меньшим содержанием смолистых погонов. Эти газы также направляются по двум газоходам на катализаторы для выжигания летучих, после чего один поток газов охлаждается на теплообменнике и используется для продувки рабочего канала с выходного конца, а другой поток дополнительно разогревается в муфете на топочных горелках и подается на рабочий канал печи непосредственно в зоне обжига 2.

Однако газы от первого дымососа подаются в муфельные каналы и на продувку печи с одинаковой температурой, что отрицательно влияет на качество обожженных изделий, так как для устранения растрескивания изделий и получения, однородной структуры разогрев,- по крайней мере, до 450°С нужно производить при плавном и равномерном подъеме температур. Кроме того, при таком вводе продувочных газов сбрасываемые из муфельных каналов газы должны иметь довольно высокую температуру, что неэкономично. Газы от второго дымососа доводятся до температуры обжига в основном за счет топливных горелок. После выхода из печи газы с такой высокой температурой частично поступают на теплообменник, что экономически не выгодно. Кроме того, оба дымососа, особенной второй, работают на газах, имеющих BLiroKyic температуру. Это удорожает и усложняет конструкцию дымососов (по нашим данным отечественная промышленность не выпускает подобных дымососов).

Целью изобретения является упрощение конструкции, уменьшение затрат на строительство и эксплуатацию печи, улучшение ее технологических свойств, повышение ее надежности и производительности.

Поставленная цель достигается тем, что в туннельной печи для обжига углеродистых изделий, содержащей рабочий канал с последовательно расположенными зонами нагрева, обжига и охлаждения, муфельные каналы, отделенные перегородками от рабочего канала, топочную камеру с установленными в ней горелками, расположенную над рабочим каналом и отделенную от него перекрытием, газодувные устройства установлены на выходном конце муфельных каналов в начале печи и соединены газоходами с рабочим каналом печи с обеих сторон, при этом муфельные каналы выполнены на всю длину зон нагрева и обжига и на входе соединены с топочной камерой.

Сущность предлагаемого изобретения заключается в том, что рабочий канал печи продувается с обеих сторон отработанными

толочными газами, отдавшими основную часть своего тепла изделиям в системе муфельного нагрева. Муфельные каналы проложены вдоль зон нагрева и обжига с обеих сторон рабочего канала. Продувочные

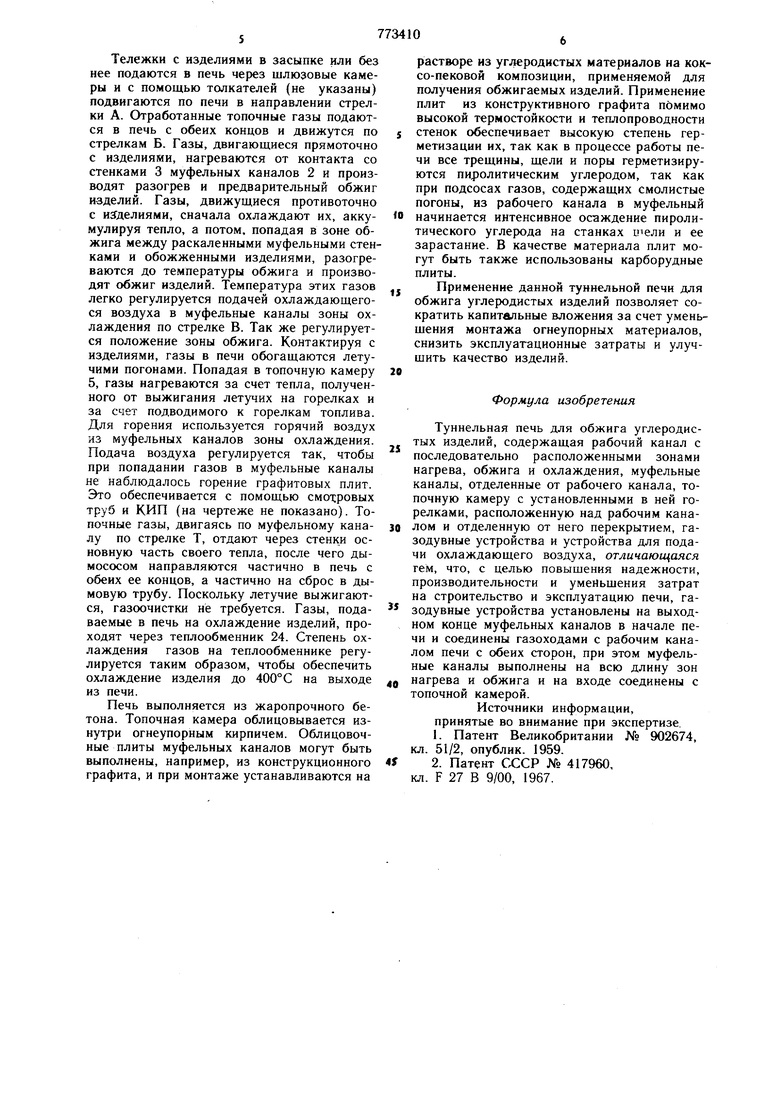

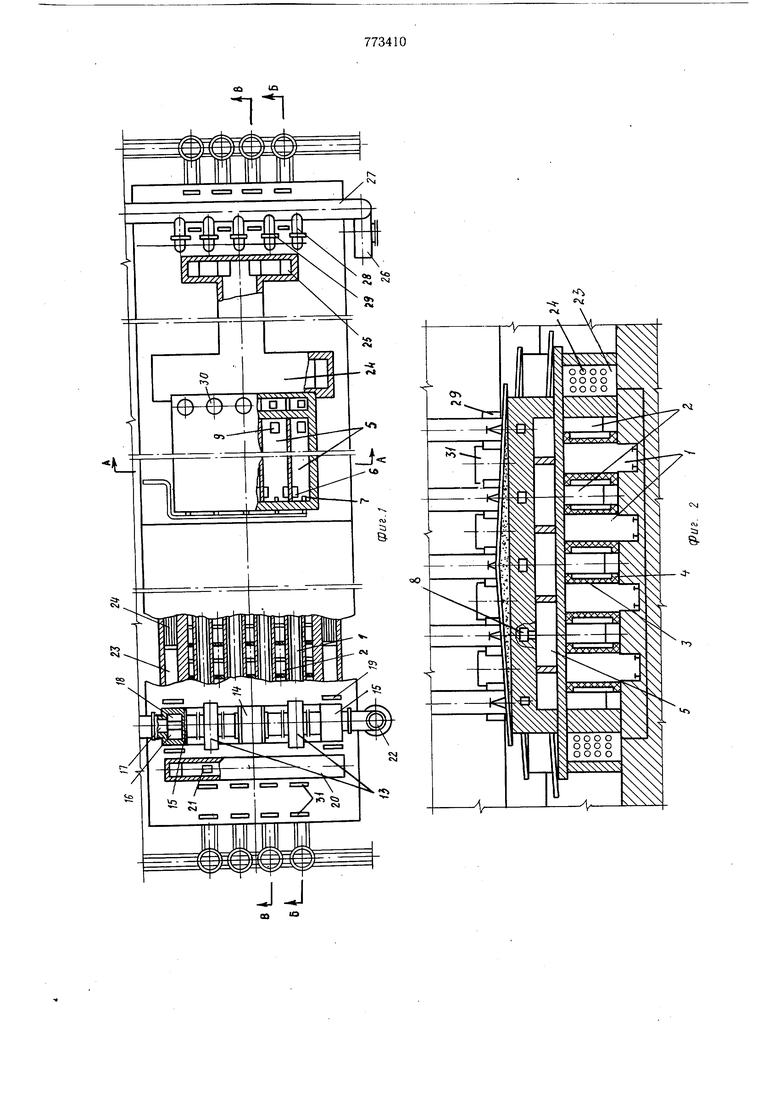

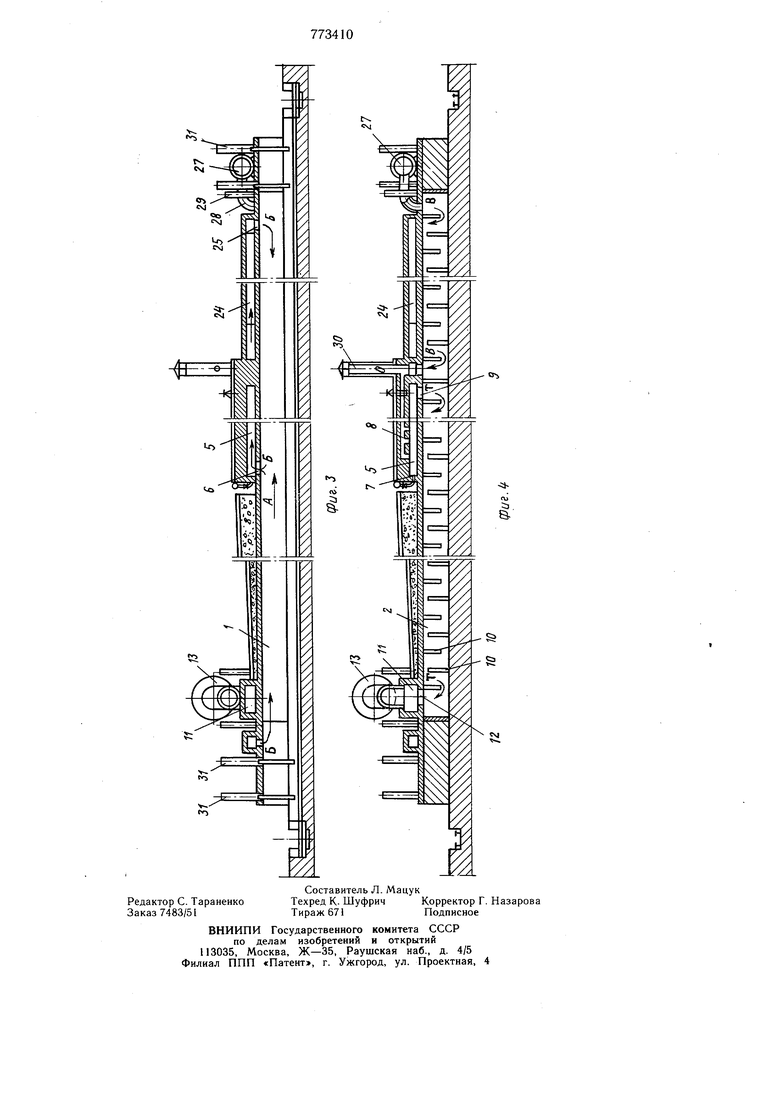

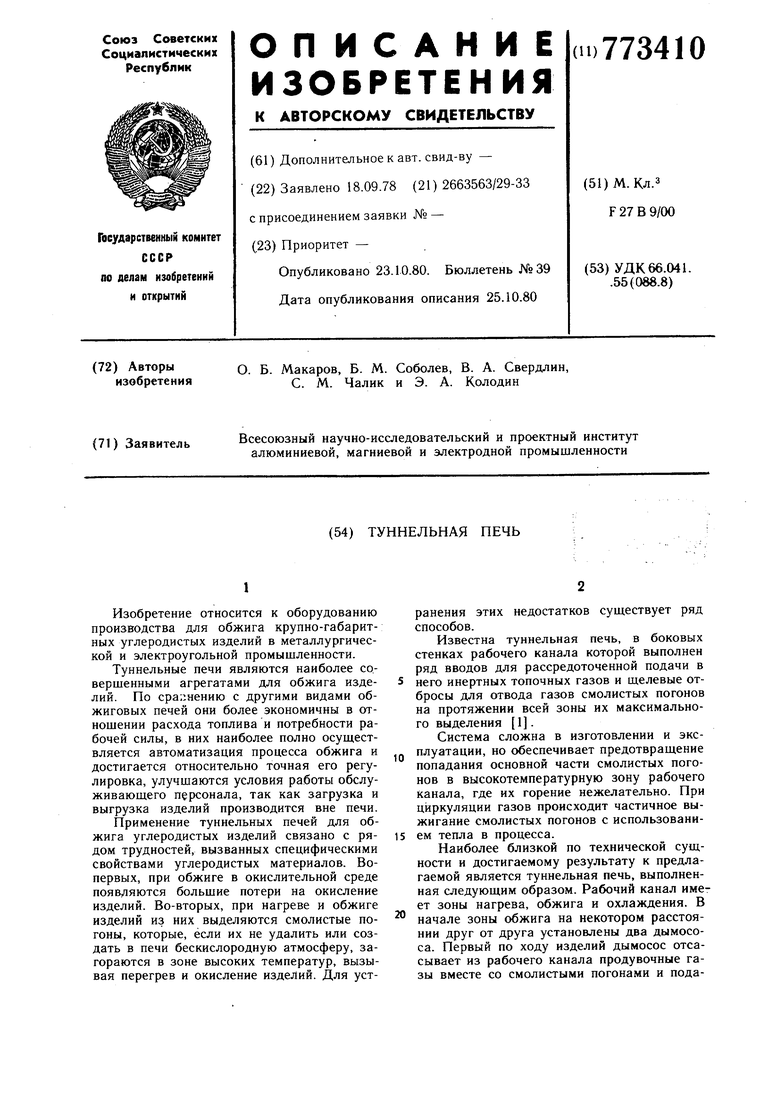

газы вместе со смолистыми погонами отводятся из рабочего канала перед зоной обжига в зоне максимального выделения летучих через отверстия в перекрытии в выносную топочную камеру. В топочной камере на топливных горелках происходит сжигание смолистых погонов и температура газов доводится до температуры обжига (1200- 1300°С). Разогретые газы из топочной камеры поступают в муфельные каналы к дымососам, установленным у входного конца печи. Такое противоточное движение горячих газов к холодным изделиям и относительно холодным продувочным газам обеспечивает плавный и равномерный разогрев изделий на всем протяжении зон нагрева и обжига. На фиг. 1 изображена печь, общий вид

в плане; на фиг. 2 - то же, поперечны-й разрез; на фиг. 3 - продольный разрез по рабочему каналу; на фиг. 4 - продольный разрез по муфельному каналу.

Печь имеет четыре рабочих канала 1 и пять муфельных каналов 2. Стенки 3 между рабочими и муфельными каналами выполнены из плит конструкционного графита и закреплены на рамных конструкциях из жаропрочного бетона 4. Над зоной обжига

J) расположены пять топочных камер 5. Камеры имеют отверстия 6 для подачи из печи обогащенных летучих газов, горелочные устройства 7, каналы 8 для подвода горячего воздуха и отверстия 9 для выпуска топочных газов в муфельные каналы 2. Муфельные

каналы имеют перегородки 10. Для отвода газов из муфельных каналов имеется боров 11, в который газы попадают через отверстия 12. Для забора газов из борова имеются два дымососа 13, один из которых резервный. Забор производится из сборной камеры борова 14. За дымососами расположены распределительные камеры 15, имеющие отводы 16-18 с шиберами 19. Отвод 16 соединен с распределительным каналом 20, имеющим четыре отверстия для подачи газа

S в рабочую зону печи 21. Отвод 17 соединен с дымовой трубой 22. Отвод 18 соединен с газоходом 23, в котором находятся трубы теплообменного устройства 24. Оба газохода 23 (рабочий и резервный) соединены с газоходом 24, в конце которого имеются отверстия 25 для поступления газа в рабочую зону печи. Для подачи в муфельные каналы зоны охлаждения воздуха имеются два вентилятора 26 (рабочий и резервный) с коллекторным воздуховодом, отводами и шиберами 27-29. Для сброса разогретого воздуха имеются трубы 30. Шлюзовые камеры снабжены шиберами 31.

Печь работает следующим образом.

Тележки с изделиями в засыпке или без иее подаются в печь через шлюзовые камеры и с помощью толкателей (не указаны) подвигаются по печи в направлении стрелки А. Отработанные топочные газы подаются в печь с обеих концов и движутся по стрелкам Б. Газы, двигающиеся прямоточно с изделиями, нагреваются от контакта со стенками 3 муфельных каналов 2 и производят разогрев и предварительный обжиг изделий. Газы, движущиеся противоточно с изделиями, сначала охлаждают их, аккумулируя тепло, а потом, попадая в зоне обжига между раскаленными муфельными стенками и обожженными изделиями, разогреваются до температуры обжига и производят обжиг изделий. Температура этих газов легко регулируется подачей охлаждающегося воздуха в муфельные каналы зоны охлаждения по стрелке В. Так же регулируется положение зоны обжига. Контактируя с изделиями, газы в печи обогащаются летучими погонами. Попадая в топочную камеру 5, газы нагреваются за счет тепла, полученного от выжигания летучих на горелках и за счет подводимого к горелкам топлива. Для горения используется горячий воздух из муфельных каналов зоны охлаждения. Подача воздуха регулируется так, чтобы при попадании газов в муфельные каналы не наблюдалось горение графитовых плит. Это обеспечивается с помощью смот:ровых труб и КИП (на чертеже не показано). Топочные газы, двигаясь по муфельному каналу по стрелке Т, отдают через стенкой основную часть своего тепла, после чего дымососом направляются частично в печь с обеих ее концов, а частично на сброс в дымовую трубу. Поскольку летучие выжигаются, газоочистки не требуется. Газы, подаваемые в печь на охлаждение изделий, проходят через теплообменник 24. Степень охлаждения газов на теплообменнике регулируется таким образом, чтобы обеспечить охлаждение изделия до 400°С на выходе из печи.

Печь выполняется из жаропрочного бетона. Топочиая камера облицовывается изнутри огнеупорным кирпичем. Облицовочные плиты муфельных каналов могут быть выполнены, например, из конструкционного графита, и при монтаже устанавливаются на

растворе из углеродистых материалов на коксо-пековой композиции, применяемой для получения обжигаемых изделий. Применение плит из конструктивного графита помимо высокой термостойкости и теплопроводности

стенок обеспечивает высокую степень герметизации их, так как в процессе работы печи все трещины, щели и поры герметизируются пиролитическим углеродом, так как при подсосах газов, содержащих смолистые погоны, из рабочего канала в муфельный

начинается интенсивное осаждение пиролитического углерода на станках иели и ее зарастание. В качестве материала плит могут быть также использованы карборудные плиты.

Применение данной туннельной печи для обжига углеродистых изделий позволяет сократить капитальные вложения за счет уменьщения монтажа огнеупорных материалов, снизить эксплуатационные затраты и улучшить качество изделий.

Формула изобретения

Туннельная печь для обжига углеродистых изделий, содержащая рабочий канал с последовательно расположенными зонами нагрева, обжнга и охлаждения, муфельные каналы, отделенные от рабочего канала, топочную камеру с установленными в ней горелками, расположенную над рабочим каналом и отделенную от него перекрытием, газодувные устройства и устройства для подачи охлаждающего воздуха, отличающаяся гем, что, с целью повышения надежности, производительности и уменьшения затрат на строительство и эксплуатацию печи, газодувные устройства установлены на выходном конце муфельных каналов в начале печи и соединены газоходами с рабочим каналом печи с обеих сторон, при этом муфельные каналы выполнены на всю длину зон

нагрева и обжига и на входе соединены с топочной камерой.

Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 902674, кл. 51/2, опублик. 1959.

Авторы

Даты

1980-10-23—Публикация

1978-09-18—Подача