1

Изобрстс-нпс относится к туннельным печам для обжига элсктроугольиых и электродных углеродистых материалов и изделий, а также огкеупориых керамических и металлокерамических материалов и изделий иа смоляной или исковой связке.

Известна иеирсрывио действующая туинельиая печь для обжига электроугольпых и электродных материалов и изделий, содержащая туииельную камеру с зонами подогрева, обжига и охлаждеиия, размещениые в туннельной камере вагонетки, рельсовый путь для перемещеиия вагонеток, дымоотсосные и газораспределительные каналы 1.

Вагонетки с изделиями в зоне подогрева туннельной камеры нагреваются нри сжигании ириродпого газа до температуры 700-750°С. В зоне обжнга изделия нагреваются до 1200°С. Сжигание природного газа в печи ироизводится с избытком воздуха, который также обесиечивает сгорание летучих продуктов термообработки (смоляиых паров, углеводородов, угарного газа и водорода). Чтобы избежать подгара изделий при высоких температурах, обжигаемые изделия окружают со всех сторон слоем коксовой засыпки.

В настоящее время улавливание летучих продуктов термообработки на электроугольпых заводах не производится (экономически невыгодно), а чтобы не отравлять атмосферу.

практикуется их сжигание в самой печи. Для этого в зоне подогрева т}ииельиой камеры исиользоваи неэффективный прямоток дымовых газов и вагонеток, темиература отходящих дыЛЮБЫХ газов иоддерживается очеиь высокой (4оО-5(), из-за этого термический КПД туппельиых иечей иизок, а расход ириродного газа в 5-(з раз ирсвышает расход природного газа в миогокамериых иечах.

Кроме этого, наличие коксовой засыпки существеппо спижает полезную загрузку вагонеток и нроизводительноеть иечи. Наиболее близкой ио технической сущиости и достигаемому результату к описываемому изобретению

является туинельная печь, в которой летучие иродукты тер.мообработки в туннельную камеру не иостуиают, а отводятся непосредственно из коитейиеров с обжигаемым материалом. Благодаря этому в исчи может быть исиользоваи обжиг в иротивотоке газа-теплоносителя

(дымовых газов), а темиература отходящих

дымовых газов может быть понижена до 120-

150°С 2.

Каждая вагонетка известной печи снабжена газоотборной трубой, с помощью которой летучие продукты термообработки из установленных на вагонетках контейнеров с обрабатываемым материалом через разъемные соединения отводятся в коллектор (трубопровод),

который размещеи вне печи и связан с конденсатором для улавливания смоляных фракций, входящих в состав летучих продуктов термообработки. Удаление летучих нродуктов термообработки из контейнеров этой иечи производится после перемещения вагонеток на новые позиции (положения) и совмещения (стыковки) газоотборпых труб с патрубками коллектора.

Известная тунпельпая печь имеет ряд недостатков. Гак, конструкция печи не позволяет вести непрерывный отвод летучих нродуктов термообработки из контейнеров. Во время проталкивания вагонеток газоотборные трубы оказываются отсоединенными от патрубков коллектора, а все летучие продукты термообработки попадают в подпечной канал печи и отравляют его атмосферу. Это делает невозможным ремонт и обслуживание ходовых частей вагонеток и рельсового пути без остановки и охлаждения печи, что снижает производительность печи и увеличивает затраты иа ее обслуживание. Кроме этого, выделение горячих газов с большим содержанием метана и водорода в воздушную среду поднечного канала в интервале температур 550-1200°С вызывает загорания и взрывы, что совершенно недопустимо по технике безопасности. Выделение смоляных наров нри более низких температурах (200-450С) приводит к осмолению и закоксовыванию мест стыковки газоотборных труб и патрубков сборного коллектора. При этом следует учесть также то, что большое количество разъемных трубных соединений, ремонт которых в процессе работы печи затруднителен, значительно снижает надежность печи.

В ироцесЬе охлаждения контейнеров с обрабатываемыми изделиями происходит значительное уменьшение объема находящихся в них горячих газов и под действием создающегося разряжения через незакрытые газоотборные трубы холодный воздух из нодиечного канала попадает в контейнеры и вызывает подгары обрабатываемых изделий. Чтобы не допустить этого явления, нриходится нроводить обжиг углеродистых изделий в засыпке и тем самым снижать долю нолезной загрузки, производительность и термический КПД туннельной печи.

Целью предлагаемого изобретения является улучшение условий труда, предотвращение загрязнения окружающей среды, повышение термического КПД.

Для этого в описываемой печи коллектор выполнен из отдельных состыкованных между собой секций и размещен в нижней части вагонеток.

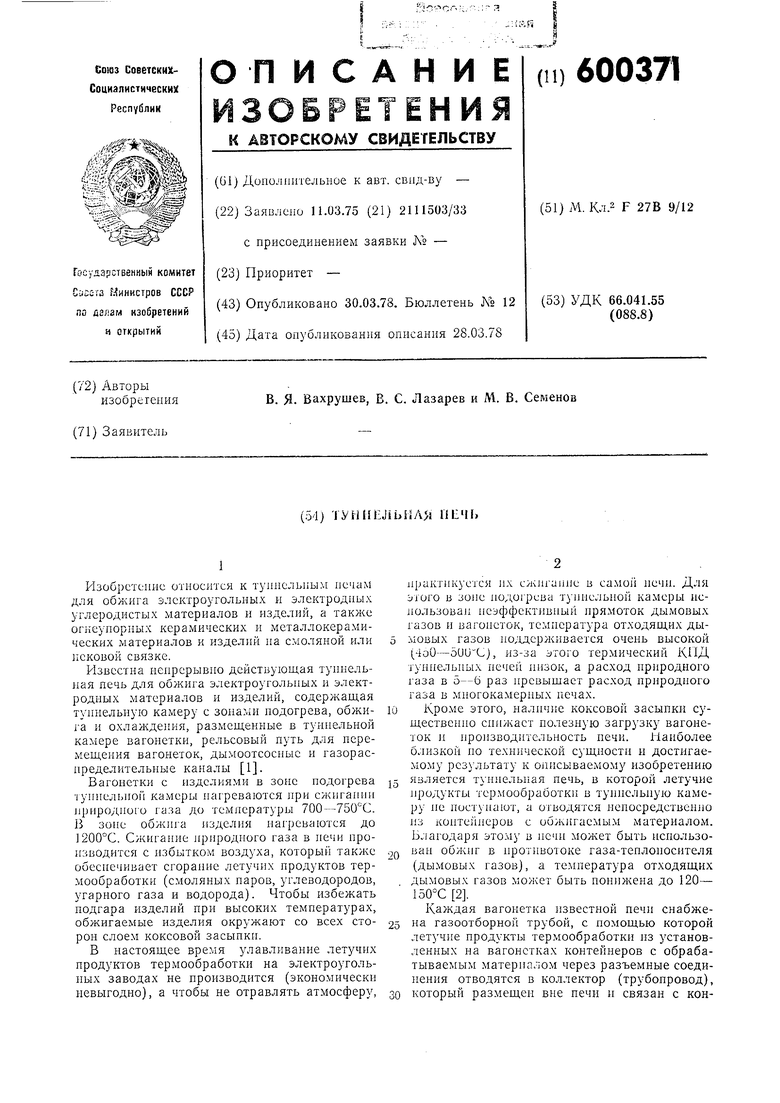

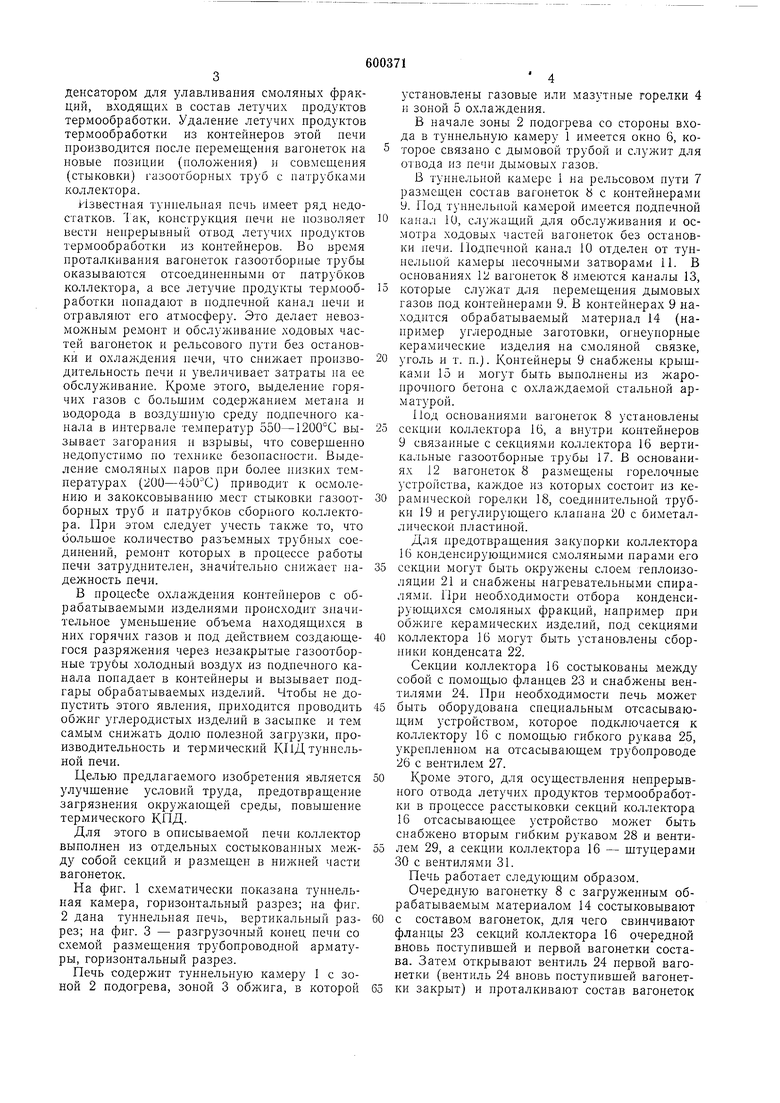

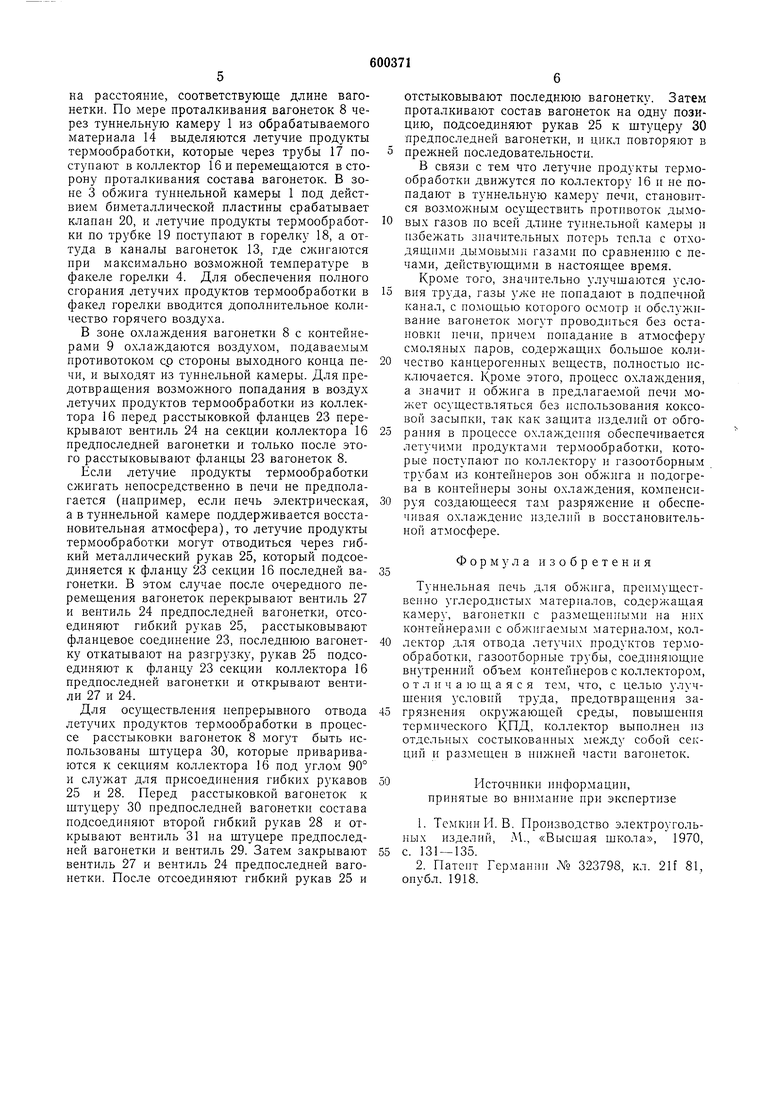

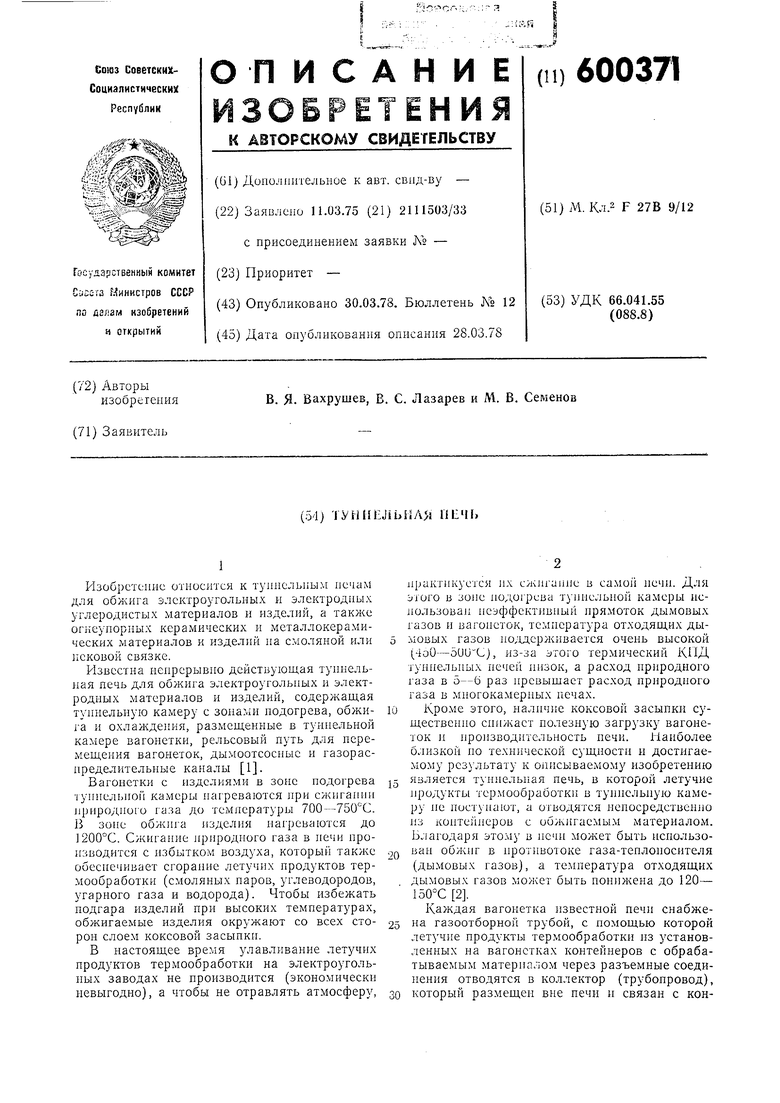

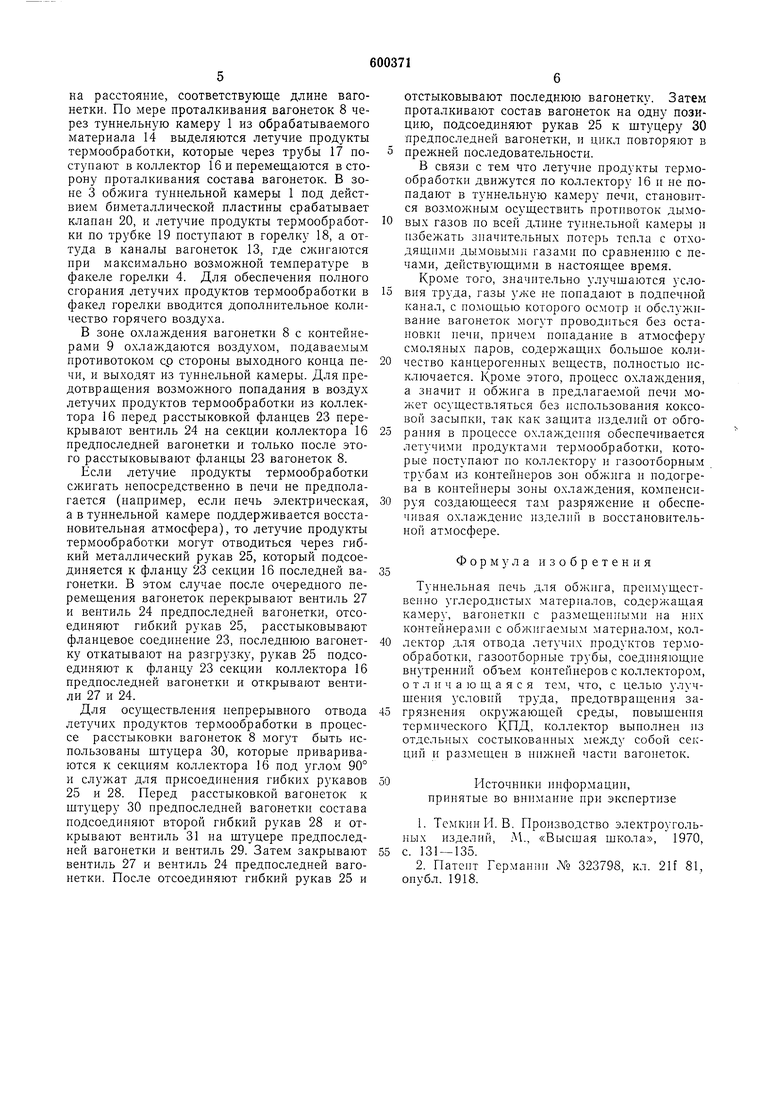

На фиг. 1 схематически показана туннельная камера, горизонтальный разрез; на фиг. 2 дана туннельная печь, вертикальный разрез; на фиг. 3 - разгрузочный конец печи со схемой размещения трубопроводной арматуры, горизонтальный разрез.

Печь содержит туннельную камеру 1 с зоной 2 подогрева, зоной 3 обжига, в которой

установлены газовые или мазутные горелки 4 и зоной 5 охлаждения.

В начале зоны 2 подогрева со стороны входа в туннельную камеру 1 имеется окно 6, которое связано с дымовой трубой и служит для отвода из печи дымовых газов.

В тупнельной камере 1 на рельсовом пути 7 размещен состав вагопеток У с контейнерами У. Под туннельной камерой имеется нодпечной канал 10, служащий для обслуживания и осмотра ходовых частей вагонеток без остановки печи. Подпечной канал 10 отделен от туннельной камеры песочными затворами И. В основаниях 12 вагонеток 8 имеются каналы 13, которые служат для перемещения дымовых газов нод контейнерами 9. В контейнерах 9 находится обрабатываемый материал 14 (наиример углеродные заготовки, огнеупорные керамические изделия на смоляной связке, уголь и т. п.). Контейнеры 9 снабжены крыщками 15 и могут быть выполнены из жаропрочпого бетона с охлаждаемой стальной арматурой.

Под основаниями вагонеток 8 установлены секции коллектора 16, а внутри контейнеров 9 связанные с секциями коллектора 16 вертикальные газоотборные трубы 17. В основаниях 12 вагонеток 8 размещены горелочные устройства, каждое из которых состоит из керамической горелки 18, соединительной трубки 19 и регулирующего клапапа 20 с биметаллической пластиной.

Для нредотвращения закуиорки коллектора 16 конденсирующимися смолянььми нарами его секции могут быть окружены слоем геплоизоляцнн 21 и снабжены нагревательными спиралями. При необходимости отбора конденсирующихся смоляных фракций, наиример при обжиге керамических изделий, под секциями коллектора 16 могут быть установлены сборники конденсата 22.

Секции коллектора 16 состыкованы между собой с помощью фланцев 23 и снабжены вентилями 24. При необходимости печь может быть оборудована специальным отсасывающим устройством, которое подключается к коллектору 16 с помощью гибкого рукава 25, укрепленном на отсасывающем трубопроводе 26 с вентилем 27.

Кроме этого, для осуществления непрерывного отвода летучих продуктов термообработки в процессе расстыковки секций коллектора 16 отсасывающее устройство может быть снабжено вторым гибким рукавом 28 и вентилем 29, а секции коллектора 16 - штуцерами 30 с вентилями 31.

Печь работает следующим образом.

Очередную вагонетку 8 с загруженным обрабатываемым материалом 14 состыковывают с составом вагонеток, для чего свинчивают фланцы 23 секций коллектора 16 очередной вновь поступившей и первой вагонетки состава. Затем открывают вентиль 24 первой вагонетки (вентиль 24 вновь поступившей вагонетки закрыт) и нроталкивают состав вагонеток

на расстояние, соответствующе длине вагонетки. По мере проталкивания вагонеток 8 через туннельную камеру 1 из обрабатываемого материала 14 выделяются летучие продукты термообработки, которые через трубы 17 поступают в коллектор 16 и перемещаются в сторону проталкивания состава вагонеток. В зоне 3 обжига туннельной камеры 1 под действием биметаллической пластины срабатывает клапан 20, и летучие продукты термообработки по трубке 19 поступают в горелку 18, а оттуда в каналы вагонеток 13, где сжигаются при максимально возможной температуре в факеле горелки 4. Для обеспечения полного сгорания летучих продуктов термообработки в факел горелки вводится дополнительное количество горячего воздуха.

В зоне охлаждения вагонетки 8 с контейнерами 9 охлаждаются воздухом, подаваемым противотоком ср стороны выходного конца печи, и выходят из туннельной камеры. Для предотвращения возможного попадания в воздух летучих продуктов термообработки из коллектора 16 перед расстыковкой фланцев 23 перекрывают вентиль 24 на секции коллектора 16 предпоследней вагонетки и только после этого расстыковывают фланцы 23 вагонеток 8.

Если летучие продукты термообработки сжигать непосредственно в печи не предполагается (например, если печь электрическая, а в туннельной камере поддерживается восстановительная атмосфера), то летучие продукты термообработки могут отводиться через гибкий металлический рукав 25, который подсоединяется к фланцу 23 секции 16 последней вагонетки. В этом случае после очередного перемещения вагонеток перекрывают вентиль 27 и вентиль 24 предпоследней вагонетки, отсоединяют гибкий рукав 25, расстыковывают фланцевое соединение 23, последнюю вагонетку откатывают на разгрузку, рукав 25 подсоединяют к фланцу 23 секции коллектора 16 предпоследней вагонетки и открывают вентили 27 и 24.

Для осуществления непрерывного отвода летучих продуктов термообработки в процессе расстыковки вагонеток 8 могут быть использованы штуцера 30, которые привариваются к секциям коллектора 16 под углом 90° и служат для присоединения гибких рукавов 25 и 28. Перед расстыковкой вагонеток к штуцеру 30 предпоследней вагонетки состава подсоединяют второй гибкий рукав 28 и открывают вентиль 31 на штуцере предпоследней вагонетки и вентиль 29. Затем закрывают вентиль 27 и вентиль 24 предпоследней вагонетки. После отсоединяют гибкий рукав 25 и

отстыковывают последнюю вагонетку. Затем проталкивают состав вагонеток на одну позицию, подсоединяют рукав 25 к штуцеру 30 предпоследней вагонетки, и цикл повторяют в прежней последовательности.

В связи с тем что летучие продукты термообработки движутся по коллектору 16 и пе попадают в туннельную камеру печи, становптся Бозможны.м осуществить противоток дымовых газов по всей длине туннельной камеры п избежать значительных потерь тепла с отходяпдпми дымовыми газами по сравнению с печами, действующими в настоящее время.

Кроме того, значительно улучшаются условия труда, газы не попадают в подпечной канал, с помощью которого осмотр и обслуживание вагонеток могут проводиться без остаповки печи, причем попадание в атмосферу смоляных паров, содержащих большое количество канцерогенных веществ, полностью исключается. Кроме этого, процесс охлаждения, а значит и обжига в предлагаемой печи может осуществляться без пспользованпя коксовой засыпки, так как защита изделий от обгорапия в процессе охлаждения обеспечпвается летучими продуктами термообработки, которые поступают по коллектору и газоотборным трубам из контейнеров зон обжига и подогрева в контейнеры зоны ох.таждения, компенсируя создающееся там разряжение и обеспечивая охлаждение изделий в восстановительной атмосфере.

Форм } л а изобретения

Туннельная печь для обжпга, преимущественно углеродистых материалов, содержащая камеру, вагонетки с размещенными па них контейнерами с обжигаемым материалом, коллектор для отвода летучих продуктов термообработки, газоотборные трубы, соединяющие внутренний объем контейнеров с ко.тлектором, отличающаяся тем, что, с целью улучшения условий труда, предотвращенпя загрязнения окружающей среды, повышения термического КПД, коллектор выполнен пз отдельных состыкованных между собой секций и размещен в ппжней части вагонеток.

Источники информации, принятые во внимание при экспертизе

1.TcMKUHli. В. Производство электроугольпых изделий, М., «Высшая школа, 1970, с. 131 - 135.

2.Патент Германии № 323798, кл. 2И 81, опубл. 1918.

Z//////////)(///////// / . }-и Y/ // 1

воз8д

-.л-,7ZZZ2.

7722Ш.

/Я1: fue.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| Туннельная печь | 1980 |

|

SU937945A1 |

| КОЛЬЦЕВАЯ ПЕЧЬ | 1998 |

|

RU2157959C2 |

| Способ выравнивания температурного поля в туннельной печи | 1980 |

|

SU907374A1 |

| Печь для обжига углеродных изделий | 1986 |

|

SU1399625A1 |

| СПОСОБ ОБЖИГА ИЗДЕЛИЙ, СОДЕРЖАЩИХ В КАЧЕСТВЕ СВЯЗУЮЩЕГО СМОЛУ ИЛИ ПЕК, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278091C1 |

| Туннельная печь | 1974 |

|

SU513228A1 |

| СПОСОБ ТЕРМООБРАБОТКИ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ СЕРУСОДЕРЖАЩЕГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2036881C1 |

| Печь непрерывного действия | 1978 |

|

SU909519A1 |

| Способ термообработки керамических изделий | 1986 |

|

SU1390493A1 |

5

Авторы

Даты

1978-03-30—Публикация

1975-03-11—Подача