(5t) ТУННЕЛЬНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь | 1975 |

|

SU600371A1 |

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| Туннельная печь | 1987 |

|

SU1502935A1 |

| Туннельная печь | 1978 |

|

SU773410A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2188372C2 |

| Туннельная печь для обжига изделий цилиндрической формы | 1979 |

|

SU857682A1 |

| Теплоагрегат для обжига керамических изделий | 1989 |

|

SU1723428A1 |

| ПЕЧЬ ДЛЯ СУШКИ И ОБЖИГА ИЗДЕЛИЙ | 1992 |

|

RU2041437C1 |

| Туннельная печь | 1981 |

|

SU962735A1 |

| ПЕЧЬ ДЛЯ ОБЖИГА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2000 |

|

RU2198363C2 |

1

Изобретение относится к теплотехнике, а именно к топливным туннельным печам для обжига в кессонах в угольной засыпке углеродистых материалов и изделий.

Известна туннельная печь для обжига углеродистых изделий, содержащая камеру с зонами нагрева и охлаждения, размещенные в камере вагонетки, каждая из которых имеет кессон с гори- j зонтальными каналами в поде, связанными с вертикальными каналами, в расположенной по оси кессона продольной перегородке, которая, разделяя кессон на две равные части - кассеты, зволяет в два раза снизить тепловое сопротивление садки, т.е. интенси()ицировать процесс нагрева и охлаждения изделий СП.

Однако для интенсификации обжига го изделий необходимо создать в зоне нагрева высокое разрежение с целью форсированного вывода из нее продуктов сгорания в боров печи, а в зоне охлаждения - высокое давление, с целью эффективного охлаждения большим количеством холодного воздуха кессонов с изделиями, а это приводит к существенному перетеканию охлаждающего кессоны воздуха из зоны охлаждения в зону нагрева, что вызывает резкий рост расхода топлива для поддержания заданной температуры и, как результат, приводит к снижению Э(1)фективности работы туннельной печи. Разделение зоны охлаждения на участки предварительного и окончательного охлаждения принципиально не решает проблемы, так как не предотвращает перетекания охлаждающего кессоны воздуха из участка предварительного охлаждения зоны охлаждения в зону нагрева.

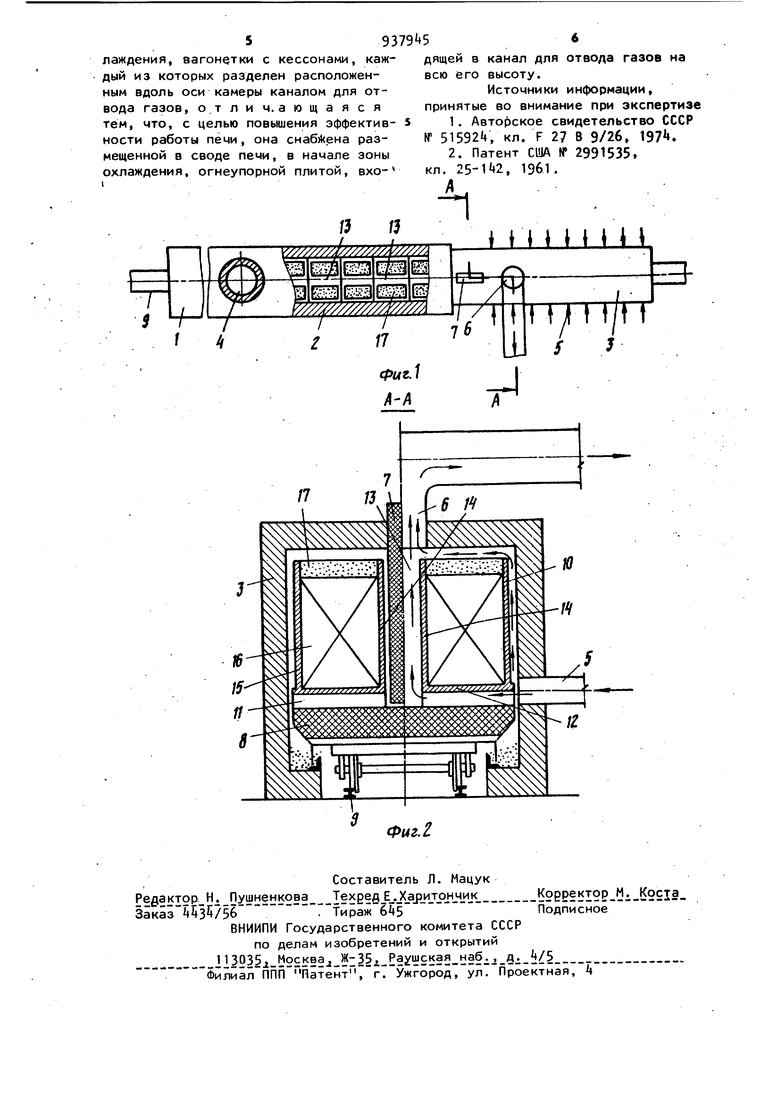

Наиболее близкой по технической сущности и достигаемому результату является туннельна1Ч печь для обжига керамических изделий, содержащая камеру с зонами нагрева и охлаждения, вагонетки с кессонами, каждый из которых разделен расположенным вдоль оси камеры «Каналом для отвода газов f2. Одидко и в этой печи имеет место перетекание охлаждающего воздуха из зоны охлаждения в зону нагре ва и обжига, что приводит к нарушению теплового и аэродинамических режимов печи и снижению эффективности ее работы. Целью изобретения является повышение эффективности работы печи за счет интенсификации обжига с предотвращением массопереноса из зоны охлаждения в зону нагрева и утилизации тепла зоны охлаждения. Поставленная цель достигается тем что туннельная печь, содержащая камеру с зонами нагрева и охлаждения, вагонетки с кессонами, каждый из которых разделен расположенным вдоль оси камеры каналом для отвода газов снабжена размещенной в своде печи, в начале зоны охлаждения, огнеупорной плитой, входящей в канал для отвода газов на всю его высоту. Изобре тение поясняется чертежом, где: на фиг. 1 показана туннельная печь - вид сверху; на фиг. 2 - разрез Л-А на фиг. 1. Печь содержит камеру 1 с зонами нагрева 2 и охлаждения 3. Зона нагрева 2 снабжена дымозаборным-окном а зона охлаждения - окнами 5 забора 1 холодного воздуха, окном 6 забора на гретого воздуха и укрепленной в нача ле зоны в своде огнеупорной плитой 7 доходящей до пода кессона вагонетки 8. Каждая из вагонеток 8, размещенных на рельсовом пути 9 камеры 1 имеет кессон 10 с горизонтальными каналами 11 в поде 12 кессона 10. Горизонтальные каналы IT кессона 10 связаны с щелью 13 в продольной перегородке I, расположенной по оси кессона. Последовательность щелей 13 кессонов вагонеток, находящихся на рельсовом пути образуют сборный канал движения газов вкамере 1 туннельной печи -.коллектор газов. В ка сетах 15 кессона находятся углеродистые изделия 16 в угольной засыпке 17. Печь работает следующим образом. Кессоны 10, в кассетах 15 которых в угольной засыпке .17 находятся угле родистые изделия 16, на вагонетках В по рельсовому пути 9 по заданному графику поступают в камеру 1 туннель ной печи, последовательно проходя че рез зоны нагрева 2 и охлаждения. 3 В зоне нагрева 2 за счет омывания боковых стенок кессона 10 пламенем го релок, а также пода 12 кессона 10 при проходе пламени через горизонтальные каналы 11 происходит нагрев изделий 16 по регламентированному режиму, при этом продукты сгорания углеводородов как топлива горелок, так и летучих, выделяющихся из обжигаемых углеродистых изделий 16, а также несгоревшая часть летучих поступает в сборный канал - коллектор газов, образованный щелями 13 и по нему движется, догорая, в направлении (прямоток ) дымозаборного окна k вдоль зоны нагрева 2. На участке от начала зоны охлаждения 3 до конца зоны нагрева 2 - участок выдержки - противо.тох движения дымовых газов движению вагонеток 8. Большое живое сечение щели 13 позволяет именно по ней эффективно выводить из зоны нагрева 2 продукТЫ сгорания с дожиганием летучих в коллекторе при интенсифицированном нагреве без повышения разряжения в этой зоне. В зоне охлаждения 3 холодный воздух через окна забора 5, интенсивно смывая боковые стенки и под 12 кессона 10, поступает в щель 13 и по ней, охлаждая изделия 16 и нагреваясь, движется ( противоток ) к окну забора 6 нагретого воздуха, откуда поступает на утилизацию тепла. Огнеурорная плита 7, которая может быть теплоизоляционной и охлаждаемой, предотвращает при этом какое-либо нарушение теплового или аэродинамического режимов работы туннельной печи, запирая движение воздуха из зоны охлаждения 3 в зону нагрева 2. Техникоэкономический эффект при использовании изобретения достигается за счет: -повышения производительности работы печи;. -утилизации тепла в зоне охлаждения;-экономии топлива из-за предотвращения перетекания холодного воздуха зоны охлаждения в зону обжига. Формула изобретения Туннельная печь для обжига, преимущественно углеродных изделий, содержащая камеру с зонами нагрева и охлаждения, вагонетки с кессонами, каждый из которых разделен расположенным вдоль оси камеры каналом для отвода газов, отлич. ающаяся тем, что, с целью повышения эффективности работы печи, она снабжена размещенной в своде печи, в начале зоны охлаждения, огнеупорной плитой, вхо-

дящей в канал для отвода газов на всю его высоту.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-23—Публикация

1980-08-11—Подача