1

Изобретение может быть использовано на заводах сборного железобетона.

Известна форма для изготовления железобетонных изделий, включающая поддон со штырями, входящими в проре- 5 зи кронштейна бортов, причем кронштейны выполнены клинообразной формы и взаимодействуют с упорами поддона 11 .

Недостатками данной формы являются Ю необходимость использования специальных замков для запирания бортов в рабочем положении, ненадежная распалубка при формовании изделий с плоскими вертикальными торцами (борта могут 15 не откинуться), а также значительные габариты и большая метартоемкость.

Наиболее близкой к изобретению является форма, включающая поддон с закрепленными на нем штырями, к которым20 шарнирно присоединены самофиксирующиеся в рабочем положении борта с фигурными кронштейнами, взаимодействующими с прикрепленными к поддону упорами 2.25

Указанная конструкция формы упрощает процесс сборки за счет самофиксации бортов, однако в остальном ей присущи все названные прежде недостатки.30

Цель изобретения - снижение металлоемкости и уменьшение габаритов формы.

Достигается это тем, что в форме, содержащей поддон с закрепленными на нем штырями, к которым шарнирно присоединены самофиксируквдиеся в рабочем положении борта с фигурными кронштейнами, взаимодействующими с прикрепленными к поддону упорами, борта снабжены расположенными в верхней части поворотными упорами для изделия, штыри смонтированы попарно ка каждый борт по углам поддона выше его рабочей поверхности, а шарниры бортов выполнены в виде опертых на штыри скоб-фиксаторов.

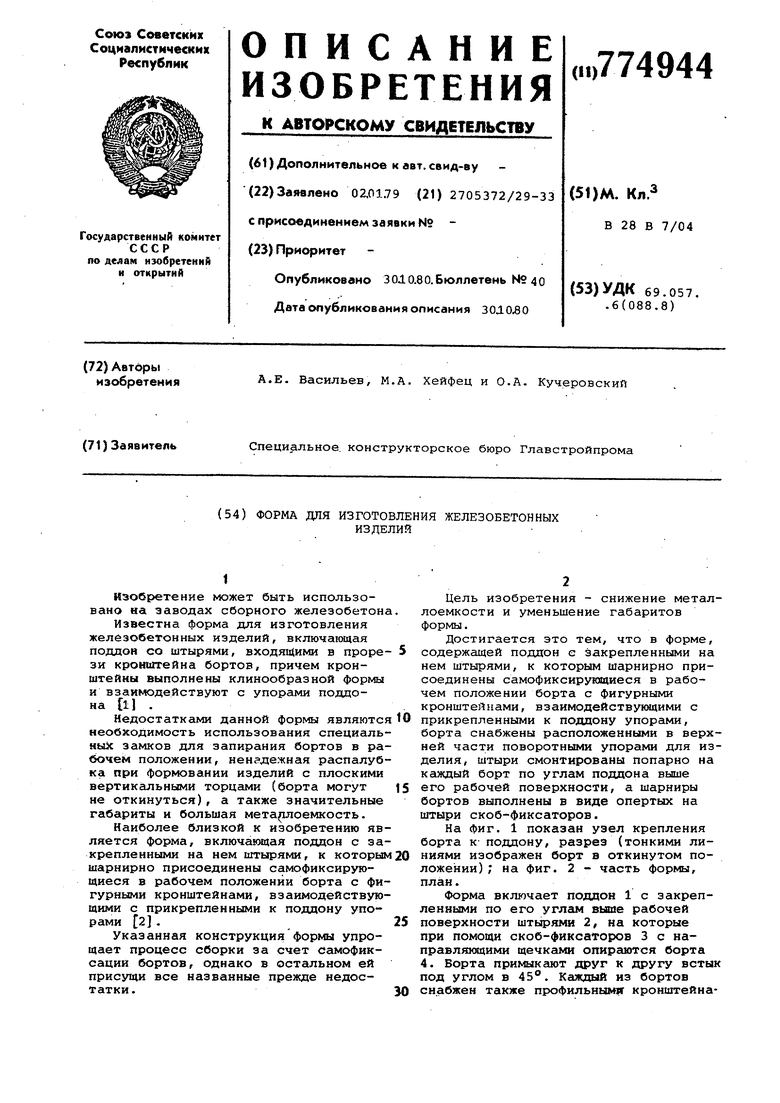

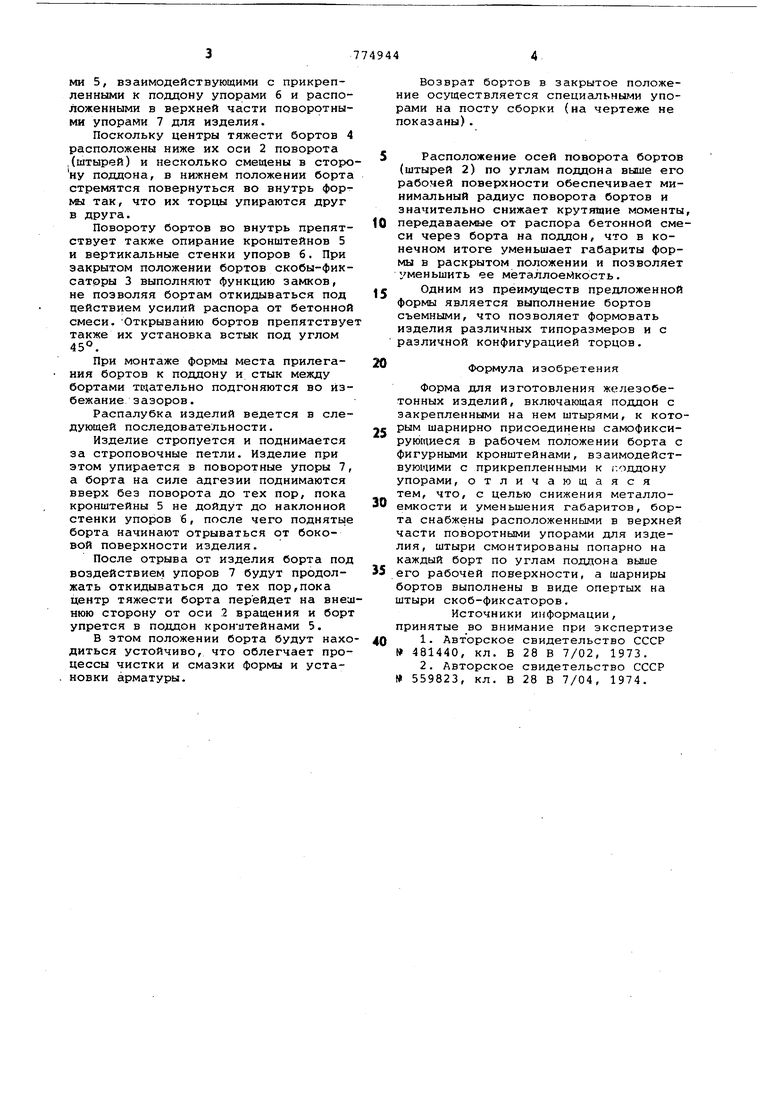

На фиг. 1 показан узел крепления борта к поддону, разрез (тонкими линиями изображен борт в откинутом положении) ; на фиг. 2 - часть формы, план.

Форма включает поддон 1 с закрепленными по его углаи вьпае рабочей поверхности штырями 2, на которые при помощи скоб-фиксаторов 3 с направляющими щечками опираются борта 4. Борта примыкают друг к другу встык под углом в 45. Каждый из бортов снабжен также профильными кронштейнами 5, взаимодействующими с прикрепленными к поддону упорами 6 и расположенными в верхней части поворотными упорами 7 для изделия.

Поскольку центры тяжести бортов 4 расположены ниже их оси 2 поворота ,(штырей) и несколько смещены в сторону поддона, в нижнем положении борта стремятся повернуться во внутрь формы так, что их торцы упираются друг в друга.

Повороту бортов во внутрь препятствует также опирание кронштейнов 5 и вертикальные стенки упоров 6. При закрытом положении бортов скобы-фиксаторы 3 выполняют функцию замков, не позволяя бортам откидываться под цействием усилий распора от бетонной смеси. Открыванию бортов препятствуе также их установка встык под углом 45°.

При монтаже формы места прилегания бортов к поддону и стык между бортами тщательно подгоняются во избежание зазоров.

Распалубка изделий ведется в следующей последовательности.

Изделие стропуется и поднимается за строповочные петли. Изделие при этом упирается в поворотные упоры 7, а борта на силе адгезии поднимаются вверх без поворота до тех пор, пока кронштейны 5 не дойдут до наклонной стенки упоров б, после чего поднятце борта начинают отрываться от боковой поверхности изделия.

После отрыва от изделия борта под воздействием упоров 7 будут продолжать откидываться до тех пор,пока центр тяжести борта перейдет на внешнюю сторону от оси 2 вращения и борт упрется в поддон кронитейнами 5.

В этом положении борта будут находиться устойчиво, что облегчает процессы чистки и смазки формы и установки арматуры.

Возврат бортов в закрытое положение осуществляется специальными упорами на посту сборки (на чертеже не показаны).

Расположение осей поворота бортов (штырей 2) по углам похщона выше его рабочей поверхности обеспечивает минимсшьный радиус поворота бортов и значительно снижает крутящие моменты,

передаваемые от распора бетонной смеси через борта на поддон, что в конечном итоге уменьшает габариты формы в раскрытом положении и позволяет уменьшить ее металлоемкость.

Одним из преимуществ предложенной формы является выполнение бортов съемнь1ми, что позволяет формовать изделия различных типоразмеров и с различной конфигурацией торцов.

Формула изобретения

Форма для изготовления железобетонных изделий, включающая поддон с закрепленными на нем штырями, к котов рым шарнирно присоединены самофиксируюгпиеся в рабочем положении борта с фигурными кронштейнами, взаимодействующими с прикрепленными к г.оддону упорами, отличающаяся тем, что, с целью снижения металлоемкости и уменьшения габаритов, борта снабжены расположеннЕлми в верхней части поворотными упорами для изделия, штыри смонтированы попарно на каждый борт по углам поддона выше

его рабочей поверхности, а шарниры бортов выполнены в виде опертых на тыри скоб-фиксаторов.

Источники информации, принятые во внимание при экспертизе

1- Авторское свидетельство СССР 481440, кл. В 28 В 7/02, 1973.

2. Авторское свидетельство СССР 559823, кл. В 28 В 7/04, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фиксации и отпуска натяжения арматуры | 1980 |

|

SU947363A1 |

| Устройство для открывания и закрывания бортов форм | 1980 |

|

SU1016170A1 |

| Кассетная установка | 1980 |

|

SU967844A1 |

| Форма для изготовления железобетонных изделий | 1978 |

|

SU779082A1 |

| Установка для изготовления железобетонных балок пролетных строений мостов | 1984 |

|

SU1152781A1 |

| Форма для изготовления изделий из бетонных смесей | 1987 |

|

SU1504101A1 |

| Устройство для изготовления бетонных элементов в виде плит или стержней | 1980 |

|

SU1063605A1 |

| Устройство для изготовления объемных железобетонных изделий | 1980 |

|

SU961970A2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ИЗ ТВЕРДЕЮЩЕГО МАТЕРИАЛА С АРМИРОВАНИЕМ, РИГЕЛЬ, БАЛКА И КОЛОННА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2292262C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И РИГЕЛЬ, БАЛКА, КОЛОННА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2288840C1 |

Авторы

Даты

1980-10-30—Публикация

1979-01-02—Подача