(54) УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ КОНЦЕНТРАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА БЕЛКОВО-ВИТАМИННОГО КОРМОПРОДУКТА ИЗ ПОСЛЕСПИРТОВОЙ ЗЕРНОВОЙ БАРДЫ | 2005 |

|

RU2307155C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ И УТИЛИЗАЦИИ ИНФИЦИРОВАННЫХ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ, НАХОДЯЩИХСЯ В РАЗЛИЧНЫХ АГРЕГАТНЫХ СОСТОЯНИЯХ | 2019 |

|

RU2718563C1 |

| УСТАНОВКА ФИЛЬТРОВАЛЬНАЯ | 2020 |

|

RU2743096C1 |

| Схема подготовки и сжигания топлива (варианты) | 2022 |

|

RU2802890C2 |

| Устройство для получения разделенных продуктов сгорания углей | 2019 |

|

RU2699642C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БЕЛКОВО-ВИТАМИННОГО ПРОДУКТА | 2000 |

|

RU2217490C2 |

| Установка для кальцинации гидрооксида алюминия | 1985 |

|

SU1302116A1 |

| ТЕПЛООБМЕННИК | 2005 |

|

RU2291347C2 |

| Установка огневого обезвреживания органического осадка сточных вод | 1990 |

|

SU1782946A1 |

| Силовая установка с активным котлом-утилизатором высокотемпературного кипящего слоя, устройством очистки уходящих газов и узлом смешения газов | 2018 |

|

RU2709592C1 |

t

Изобретение относится к технике сушки дисперсных материгшов и может быть использовано в химической, меiталлургической, угольной, пищевой и других отраслях промышленности.

Известна установка для обезвоживания концентратов, содержащая вакуум-фильтр, подключенный к вакуумнасосу и маслоотделителю с отводящими трубопроводами для воздуха и масла, топочную камеру с дутьевым устройством и горелкой, подключенную к сушилке ij .

Недостатками известной установки являются отсутствие использования энергии выхлопных газов вакуум-насосов, что снижает экономичность процесса и загрязнение окружающей среды парами масла, выбрасываемых с этими выхлопными газами.

Цель изобретения - повышение экономичности и снижение загрязнения окружгиощей среды.

Поставленная цель достигается тем, что отводящий трубопровод для воздуха маслоотделителя соединен с топочной камерой, а для масла - с горелкой.

При этом верхняя часть маслоот делителя выполнена в виде пламягасительной камеры.

Кроме того, отводящий трубрпро5 вод для масла соединен с горелкой через эжектор.

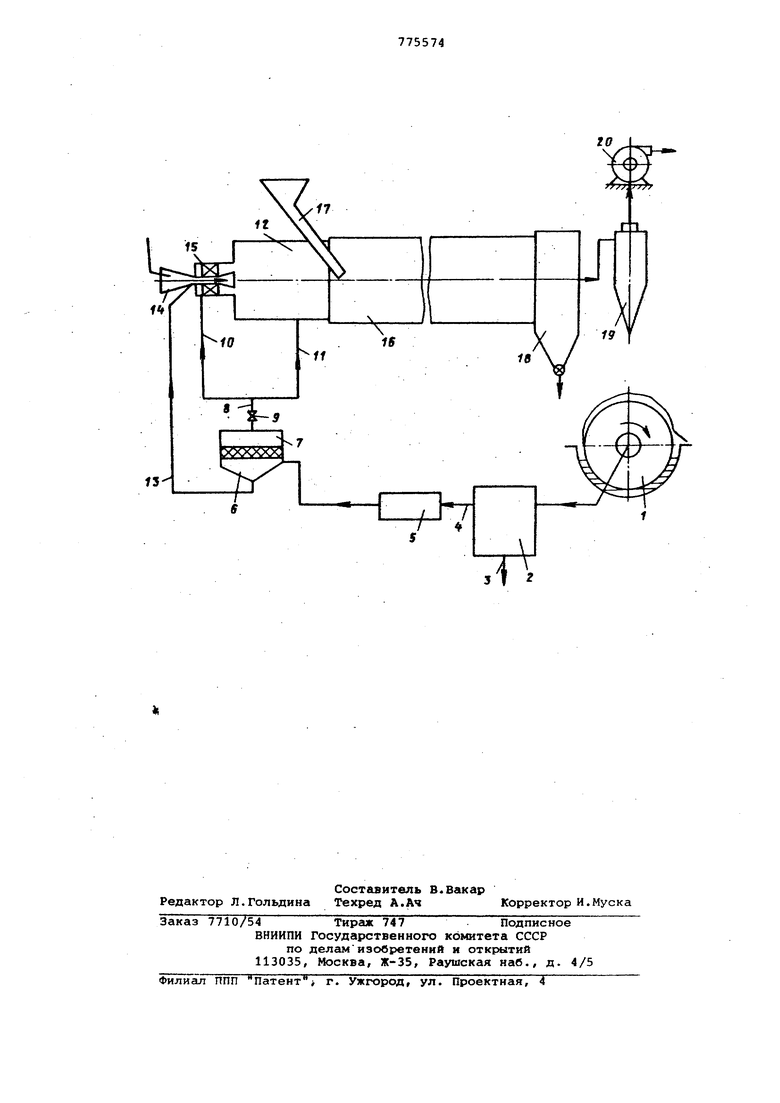

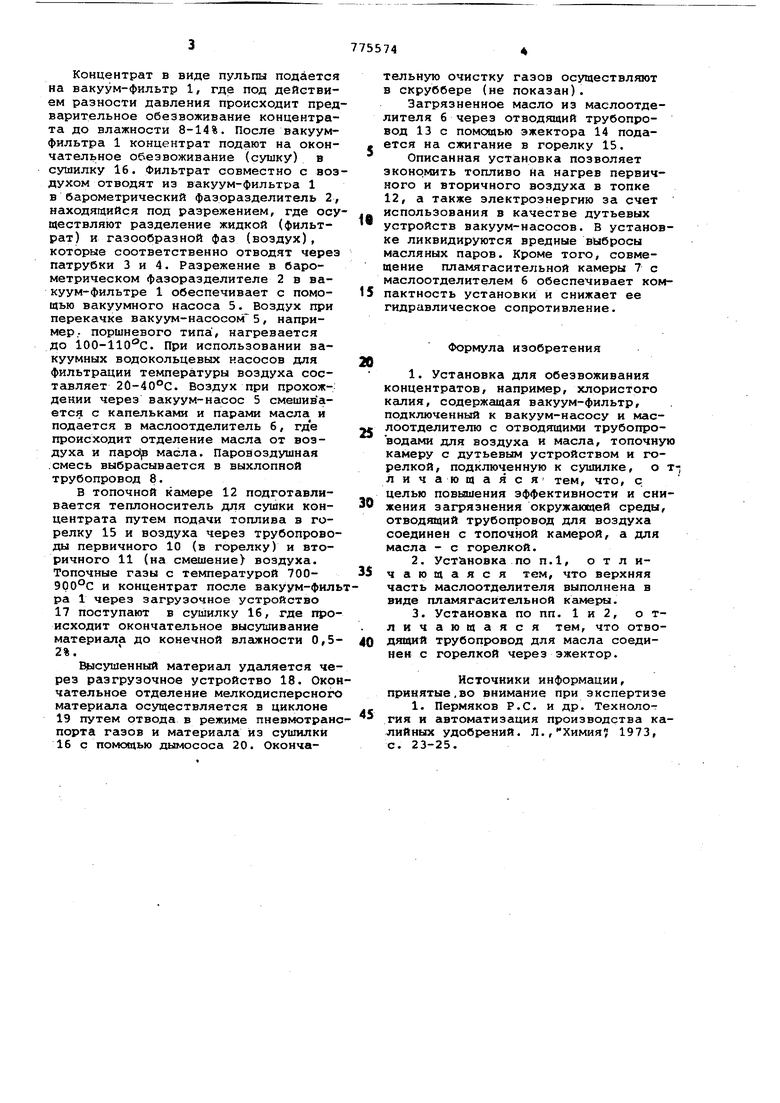

На чертеже схематически изображе.на описываемая установка.

Установка содержит вакуум-фильтр 10 1, барометрический фазоразделитель 2 с патрубкг1Ми отвода 3 фильтрата и воздуха 4, вакуум-насос 5, маслоотделитель 6, верхняя часть 7 которого выполнена в виде пламягасительf5 ной камеры.

Отводящий трубопровод 8 для воздуха из маслоотделителя 6, снабженный Зс1движко9 9; подключен посредством трубопроводов 10 и 11 первичного и вторичного воздуха соответственно к топочной камере 12, а отводящий трубопровод 13 для масла через эжектор 14 к горелке 15.

Топочная камера 12 соединена с 25 сушилкой 16, например, барабанного типа, снабженной загрузочным 17 и разгрузочным 18 устройствами, циклоном 19 и дымососом 20.

Установка работает следугацим об30 разом.

Концентрат в виде пульпы подается на вакуум-фильтр 1, где под действием разности давления происходит предварительное обезвоживание концентрата до влажности 8-14%. После вакуумфильтра 1 концентрат подают на окончательное обезвоживание (сушку) в сушилку 16. Фильтрат совместно с воздухом отводят из вакуум-фильтра 1 в барометрический фазрразделитель 2, находящийся под разрежением, где осуществляют разделение жидкой (фильтрат) и газообразной фаз (воздух), которые соответственно отводят через патрубки 3 и 4. Разрежение в барометрическом фазоразделителе 2 в вакуум-фильтре 1 обеспечивает с помощью вакуумного насоса 5. Воздух при перекачке вакуум-насосом 5, например- поршневого типа , нагревается до ioO-110°C. При использовании вакуумных водокольцевых насосов для фильтрации температуры воздуха составляет 20-4 . Воздух при прохождении через вакуум-насос 5 смешивается с капельками и парами масла и подается в маслоотделитель б, где происходит отделение масла от воздуха и napdjB масла. Паровоздушная смес выбрасывается в выхлопной трубопровод 8.

В топочной камере 12 подготавливается теплоноситель для сушки концентрата путем подачи топлива в горелку 15 и воздуха через трубопроводы первичного 10 (в горелку) и вторичного 11 (на смешениеУ воздуха. Топочные газы с температурой 700900°С и концентрат после вакуум-фильра 1 через загрузочное устройство 17 поступают в сушилку 16, где происходит окончательное высушивание материала до конечной влажности 0,52%.

Высушенный материал удаляется через разгрузочное устройство 18. Окончательное отделение мелкодисперсного материёша осуществляется в циклоне 19 путем отвода в режиме пневмотранспорта газов и материала из сушилки 16 с помощью дымососа 20. Окончательную очистку газов осуществляют в скруббере (не показан).

Загрязненное масло из маслоотделителя 6 через отводящий трубопровод 13 с помощью эжектора 14 подается на сжигание в горелку 15.

Описанная установка позволяет зконрмить топливо на нагрев первичного и вторичного воздуха в топке 12, а также электроэнергию за счет использования в качестве дутьевых устройств вакуум-насосов. В установке ликвидируются вредные выбросы масляных паров. Кроме того, совмещение пламягасительной камеры 7 с маслоотделителем 6 обеспечивает компактность установки и снижает ее гидравлическое сопротивление.

Формула изобретения

Источники информации, принятые,во внимание при экспертизе

Авторы

Даты

1980-10-30—Публикация

1978-11-03—Подача