тора. Разгрузочный патрубок 6 соединен паронроводом 12 с системой циклонных теплообменников 13 дообезвоживания и прокалки материала. Камера 19 выдержки с разгрузочной решеткой установлена между циклопныдми теплообменниками 13 и теплообменниками 20 охлаждения прокаленного материала и нагрева дутьевого воздуха. При работе установки гидроокс.чд алюминия подают в реактор 4, где он сушится и частично дегидратируется. Затем материал поступает в трубы тепловых экранов 10, где происходит его дальнейшее обезвоживание, и высыпается обратно в реактор. В процессе термообработки выделивгииеся

1

Изобретение относится к област цветной металлургии и .может быть использова но при кальцинации гидроксида алюминия в производстве глинозема.

Пелью изобретения является повышение надежности работы и эффективности тог; ливоиепользования.

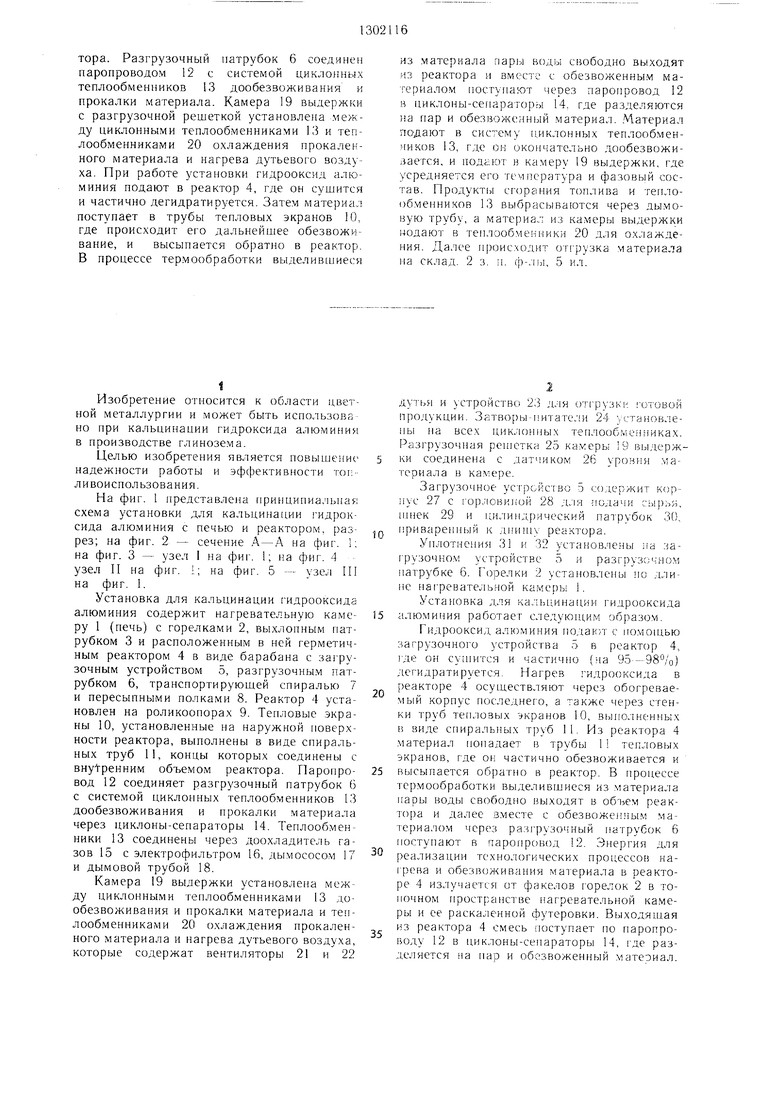

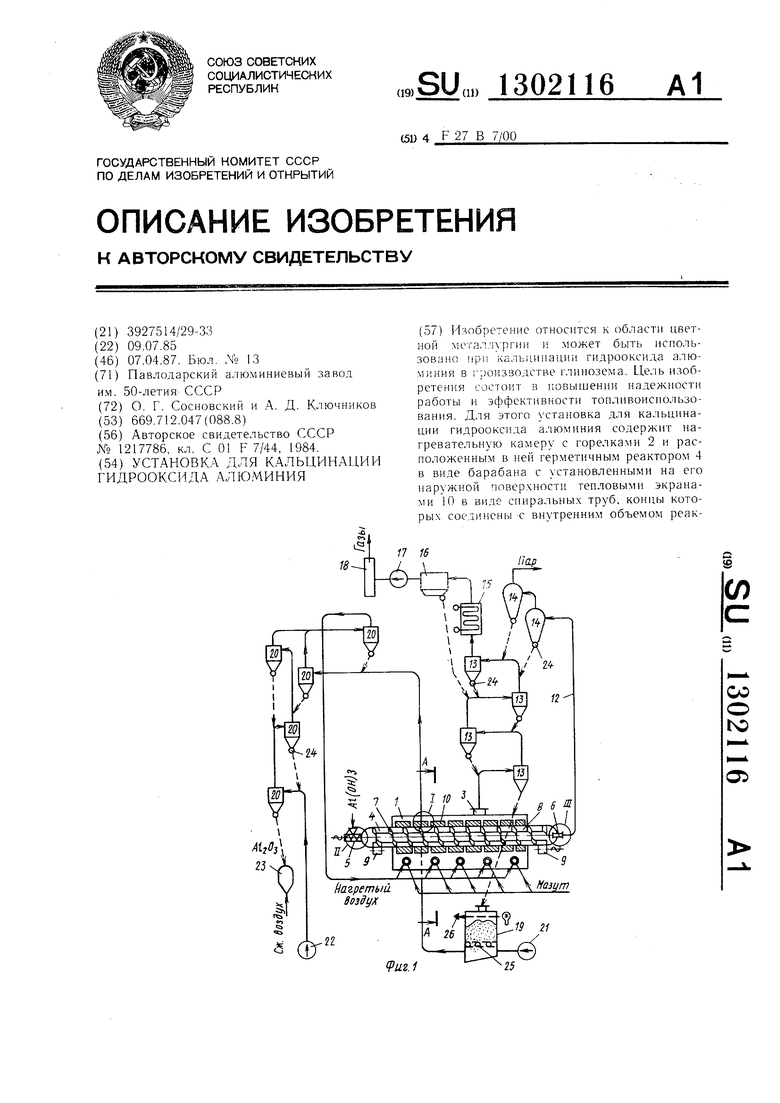

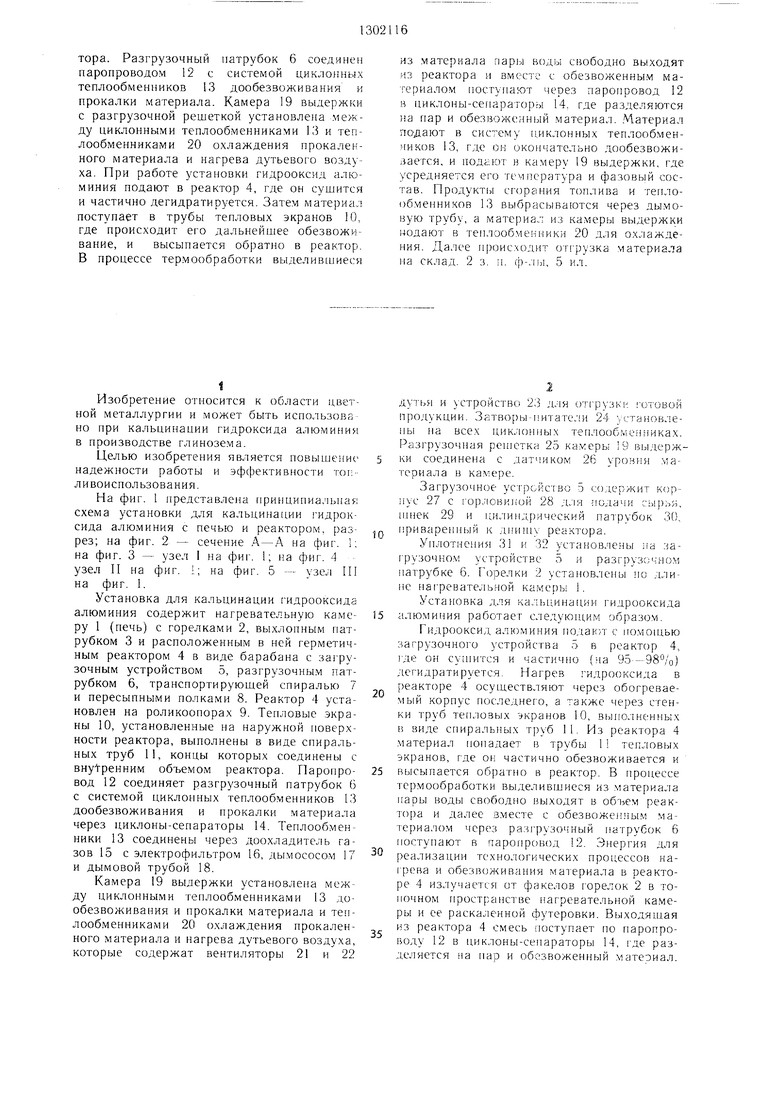

На фиг, 1 представлена ринципиалы1ая схема установки для кальципации гидроксида алю.миния е печью и реактором, разрез; на фиг, 2 - сечение А-А на фиг, 1; на фиг. 3 - узел I на фи1 1; на фиг, 4 узел II на фиг, ,; на фиг, 5 -- узел III на фиг, 1,

Установка для кальцинации гидрооксида алюминия содержит нагревательную камеру 1 (печь) с горелками 2, выхлопным пат- рубко « 3 и расположенным в ней герметичным реактором 4 в виде барабана с загрузочным устройством 5, разгрузочным патрубком 6, транспортируюшей спиралью 7 и пересыпными полками 8, Реактор 4 установлен на роликоопорах 9, Тепловые экраны 10, установленные на наружной поверхности реактора, выполнены в виде спиральных труб 11, концы которых соединены с BHytpeHHHM объемом реактора. Паропровод 12 соединяет разгрузочный патрубок 6 с системой циклонных теплообменников 13 дообезвоживания и прокалки материала через циклоны-сепараторы 14, Теплообменники 13 соединень через доохладитель газов 15 с Эv eктpoфильтpoм 16, дьгмососом 17 и дымовой трубой 18,

Камера 19 выдержки установлена между циклонными теплообменниками 13 дообезвоживания и црокалки материала и теплообменниками 20 охлаждения прокаленного материала и нагрева дутьевого воздуха, которые содержат вентиляторы 21 и 22

7

из .материала пары воды свободно выходят из реактора я вместе с обезвоженным материалом поступают через паропровод 12 в циклоны-сепараторы 14, где разделяются пар и обезвоженн1 1Й материал. .Материа.л подают в систему циклонных теплообменников 13, где он окончательно дообезвожи- зается, и подают в ка.меру 19 выдержки, где усредняется его температура и фазовый состав. Продукт) сгорания топлива и теплообменников 13 выбрасываются через дымовую трубу, а материал из камеры выдержки кодают в те 1лообменник 1 20 для ох;1ажде- ния. Далее п1)оисходит отг рузка материала па склад, 2 з, и, ф-,л1)1, 5 ил.

10

15

20

25

30

35

ДУ Г) И Ч СТрОЙСТВО 23 для ()Т -руЗК -: ГОТОВОЙ

:родукции, Затворы- итате; и 24 установле- Ь на всех цик. теплообме.ч.н иках. Разгрузочпая решетки 25 ка.меры 19 выдержки соединена с датчиком 26 уронмя материала в камере.

Загрузочное устройство 5 содержит корпус 27 с гор,мови){ой 28 д;1я подачи сырья, 29 и ;илипдрический патрубок ЗО, 1ривареп 1ЫЙ к .annniv реактора,

У тлотнеция 31 и 32 установлены iia г рузочном устройстве 5 и разгрузочном патрубке 6, Горелки 2 устаповлепы по .тли- ie нагревательной камеры 1,

Установка ;,ля ка;1Ь. гидрооксида алюминия работает следующим образо.м.

Гидрооксид алюминия подают с .моп1ью загрузочного устройства 5 в реактор 4, где он су пится и частичпо (на 95--98°/ о) дегидратируется. Нагрев гидрооксида в реакторе 4 осуществляют через обогревае- корпус последнего, а также через стенки труб тепловых экранов 10, выполненных Ei виде спираль 1ьгх труб 11, Из реактора 4 ,материал опадает в трубы 1 тепловых экранов, где он частично обезвоживается и высыпается обратно в реактор, В процессе термообработки выделившиеся из материала ары воды свободно выходят в объем реак- то)а и далее вместе с обезвоже1П ым .материалом через раз|-рузочный 1атрубок 6 оступают в паропровод 12, Энергия для реализа1,ии технологических процессов нагрева и обезв(зжива11ия .материала в реакторе 4 излучается от факелов г орелок 2 в топочном г ространстве агревательной камеры и ее раскаленной футеровки, Выходяи ая из реактора 4 смесь г оступает по паропроводу 12 в циклонь -сепараторь 14, де разделяется на пар и обезвоженный материал.

Пар подают потребителю, например в мешалки выщелачивания боксита, а материал через затворы-питатели 24 стекает в газоход циклонных теплообменников 13, в которых его подогревают до нужной температуры (1150-1200°С) и окончательно дообез- воживают в ступенчатом противотоке с отходящими через выхлопной патрубок 3 нагревательной камеры 1 газами. Далее прокаленный материал поступает в камеру 19 выдержки, являющуюся также затвором- питателем большого объема. В камере 19 материал выдерживается до 30 мин и за это время усредняется по температуре нагрева и по фазовому составу.

Охлажденные в циклонных теплообменниках 13 до 500-550°С продукты сгорания топлива дополнительно охлаждаются в до- охладителе 15 газов, очищаются в электрофильтре 16 и с помощью дымососа 17 выбрасываются через дымовую трубу 18. Уровень материала в камере выдержки юд- держивается постоянным. Высыпаюпи1Йся через щели разгрузочной решетки 25 материал попадает в теплообменники 20. В них материал охлаждается в ступенчатом противотоке с основным потоком воздуха от вентилятора 22.

Перед последним по ходу воздуха циклонным теплообменником оба потока смешиваются в один, очищаются в последнем циклоне, после чего воздух нагретым до 650-700°С подводится к горелкам 2 нагре- вате;1ьной камеры 1. Охлажденный материал стекает в устройство 23 для отг рузки готовой продукции на склад.

Предложенная конструкция установки для кальцинации гидрооксида алюминия позволяет повысить надежность работы и эффективность топливоиспользоваиия за

А -А

0

5

0

5

0

счет защиты реактора от перегрева, распределения тепловой энергии по длине нагревательной камеры-печи, равномерного распределения материала по всему сечению реактора и стабилизации температуры нагрева и фазового состава без дополнительного расхода топлива.

Формула изобретения

1.Установка для кальцинации гидрооксида алюминия, содержащая нагревательную камеру с расположенным в ней герметичным реактором в виде барабана, загрузочное устройство, разгрузочный патрубок, соединенный паропроводом с циклонами-сепараторами, CiiCTeMy циклонных теплообмен- HiiKOB дообезвоживания и прокалки материала и теплообменников охлаждения прокаленного ма-ер а:,а ;i нагрева дутьевого воздуха, электроф;: ioTp. дымосос, горелку и вентиляторы , отличающаяся тем, что, с целью повьппенкя наде.жности работы и эффективности топливоиспользования, она снабжена установленными на наружной поверхности реактора тепловыми экранами, вынолнениым в виде спиральных труб, концы которых соединены с внутренним объемом реактора.

2.Установка по п. 1, отличаюш аяся тем, что оь а С) ;абжена дополнительными горелками, установленными по длине нагревательной камеры.

3.Установка по п. I, отличающаяся тем, что, с црлью стабилизации температуры прока.leHHoro материала, она снабжена камерой выдержки, установленной между циклоннь;ми теплообменниками дообезвоживания и прокалки материала и теплообменниками охлаждения прокаленного материала Л нагрева дутьевого воздуха.

/

11

Мазугл

Фи2. Z

8

11

.ot

Jo

16

Фиг.З

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для кальцинации гидроксида алюминия | 1986 |

|

SU1381311A1 |

| Установка для кальцинации гидроксида алюминия | 1987 |

|

SU1530889A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ СЫРОГО ГИДРОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2093465C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАКТИВИРОВАННОГО НЕМЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2591162C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| Реактор установки для кальцинации глинозема | 1988 |

|

SU1567857A1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

| Установка для кальцинации гидроксида алюминия | 1988 |

|

SU1646990A1 |

Изобретение относится к области цветной металлургии и может быть использовано npi кальцинации гидрооксида алюминия в ронзБодстве 1мииозема. Цель изобретения состоит в повышении надежности работы и эффективности топливоисиользо- вания. Для этого установка для кальцинации гидрооксида алюминия содержит нагревательную камеру с горелками 2 и рас- иоложенным в ней герметичным реактором 4 в виде барабана с установленными на его наружной поверхност тепловыми экранами 10 в виде сииральны.ч труб, концы которых соединены с в}1утренним объемом реак5 9 (Л со О ьо 05 я ;Я Д Д/ Q /Ч / Х/Х г f Риг.1 25

6

32

Фиг. 5

| Способ кальцинации гидроксида алюминия | 1984 |

|

SU1217786A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-07—Публикация

1985-07-09—Подача