Изобретение относится к области использования вторичных энергоре.сурсов - тепла отходящих газов и может быть применено в металлургической, химической и других областя промышленности, в частности - при утилизации тепла отходящих газов цветной металлургии. В промышленности известен способ, по которому используется тепло горячих газов для нагрева кипящего слоя мелкозернистого материала-. При этом высокотемпературные отходящие зы используются в качестве ожижающе го агента. Способ осуществляется в аппарате, выполненном в виде сосуда, в который засыпан мелкозернистый материал, снабженного устройствами для подачи и отвода мате|зиала и газораспределительнЕЛМ устройством для подачи горячегогаза на ожижение слоя, выполненным в виде газопроницаемого днища или специальным газораспределитель ной насадки, .обеспечивающей подачу газа в плотную часть слоя через бо ковые стенки. В слое мелкозернисто гоматериала помещаются теплообмен ные поверхности, которые воспринимают тепло от частиц, полученное ими от ожилеаквдего газа 1, Однако при осуществлении этого способа газораспределительные устройства (решетка, насадка) и теплообмен ные поверхности быстро забываются липкой пылью, возгонами, агрессивные газы вызывают коррозию решетки и теплбобменных поверхностей. Известен также наиболее близкий к изобретению способ охлаждения запыленных газов, осуществляемый в аппарате, который состоит из корпуса, теплообменных поверхностей, подводящего и отводящего газоходов, загрузочного и разгрузочного устройств, газораспределительной решетки, снабженной колосниками и вибрирующим устройством. В указанном аппарате охлаждаемый газ используется как ожижающйй, подвод охлаждаемого газа выполнен снизу под решетку 42 Этот способ имеет следующие недостатки: при его осуществлении происходит забивание мелкой пылью и возгонами элементов решетки, необходимость поддерживать в объеме под решеткой температуру выше температуры затвердевания самого ту гоплавкого компонента липкой пыли, наличие вибрирующего устройства, работающего в очень тяжелых условиях. Все это существенно снижает эффективность работы аппарата и его надежность.

Целью изобретения является повышение эффективности охлаждения и ликвидация залипания установки жидким уносом.

Указанная цель достигается тем, что по способу обработки запыленного газа, включающему подачу, охлавдение и одновременную очистку газа от возгоно э и жидкого уноса в кипящем слое, запыленный газ подают в зону всплесков кипящего слоя турбулентным потоком из наклонного сопла,

По гидродинамическим условиям оптимальным является наклон оси сопла 10-20 к горизонту, поскольку при наклоне менее 10 струя охлаждаемого газа отклоняется к верхней части аппарата, а при наклоне более 20° сильна заторможена всплесками. Газоход ожижающего газа подведен под решетку. Отношение сечений надслоевого пространства и сопла составляет не менее 10,

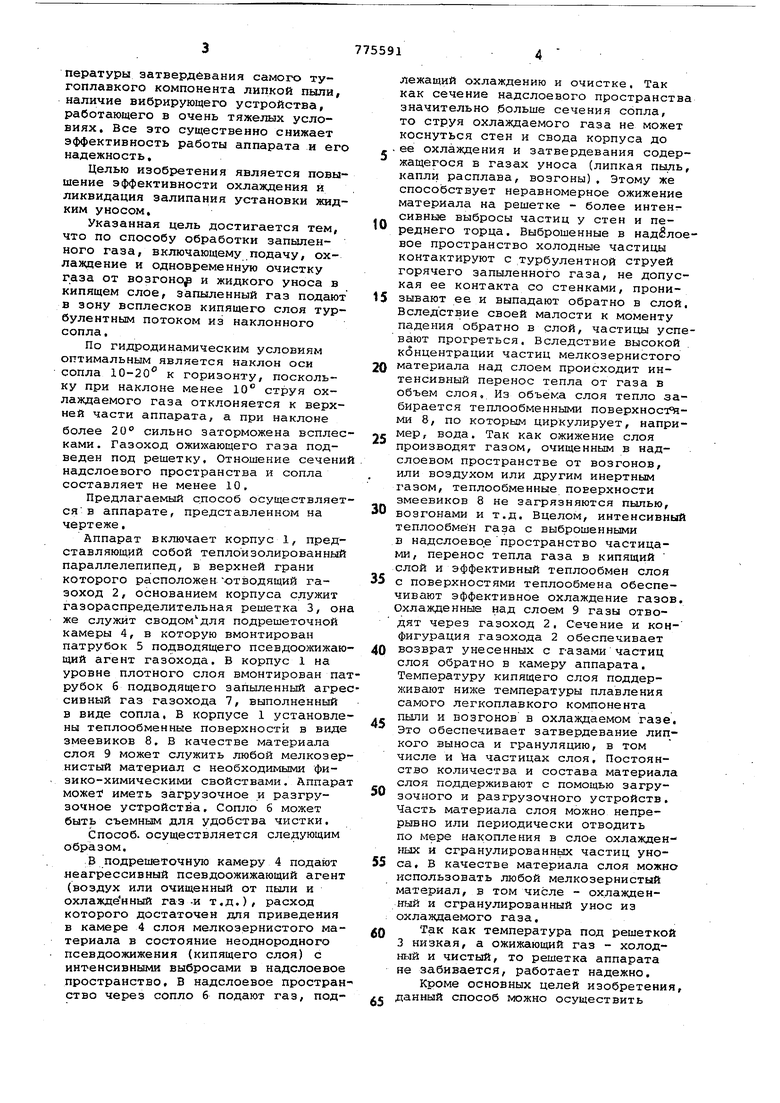

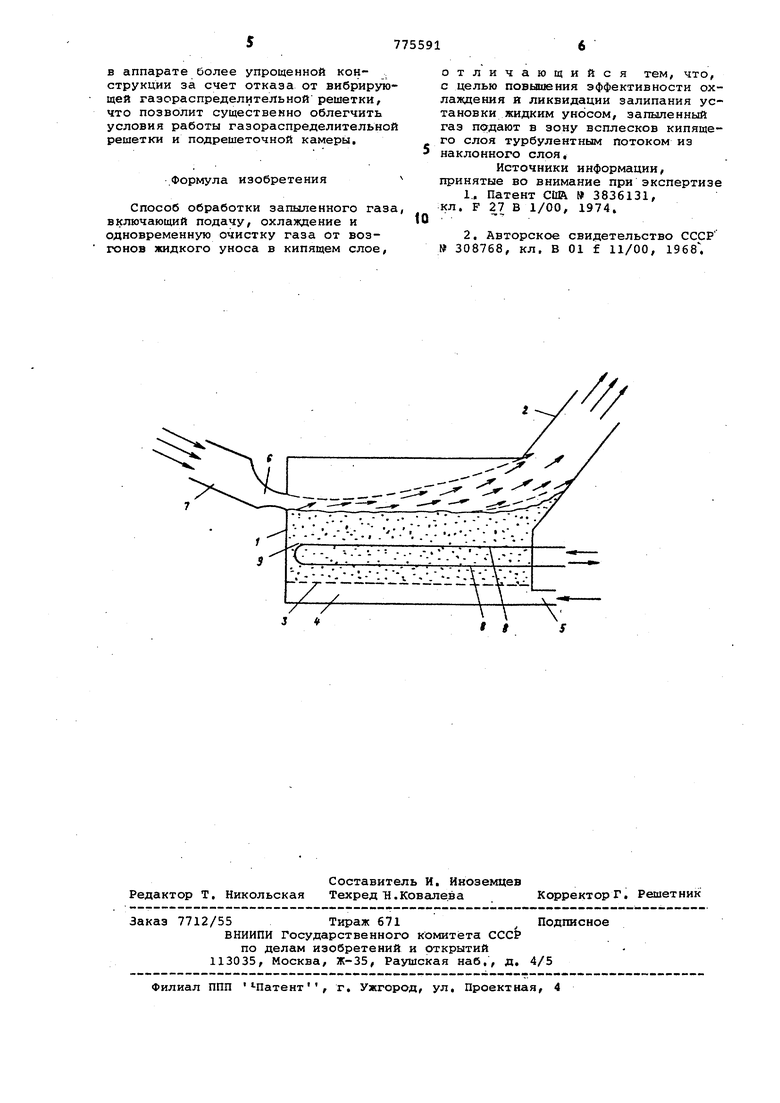

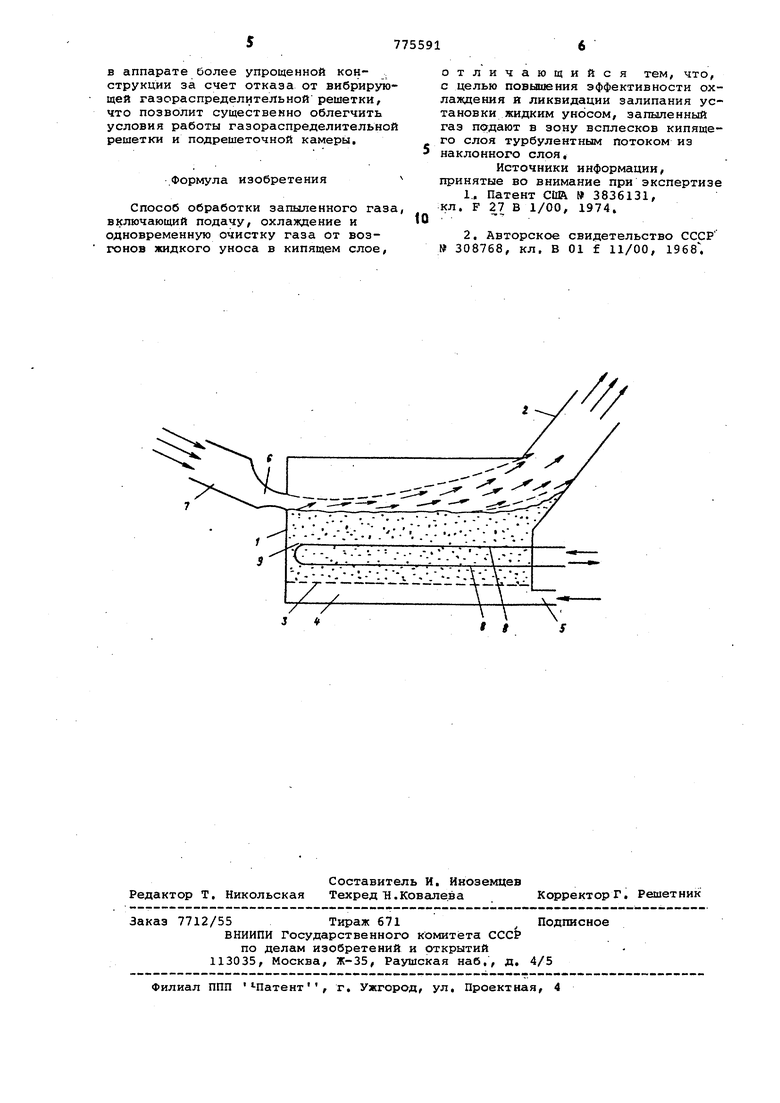

Предлагаемый способ осуществляется в аппарате, представленном на чертеже.

Аппарат включает корпус 1, представляющий собой теплоизолированный параллелепипед, в верхней грани которого расположен- -отводящий газоход 2, основанием корпуса служит газораспределительная решетка 3, он же служит сводомдля подрешеточной камеры 4, в которую вмонтирован патрубок 5 подводящего псевдоожижающий агент газохода, В корпус 1 на уровне плотного слоя вмонтирован парубок б подводящего запыленный агресивный газ газохода 7, выполненный в виде сопла, В корпусе 1 установлены теплообменные поверхности в виде змеевиков 8, В качестве материала слоя 9 может служить любой мелкозернистый материал с необходимыми фи. зико-химическими свойствами. Аппара може иметь загрузочное и разгрузочное устройства, Сопло б может быть съемным для удобства чистки,

Способ, осуществляется следующим образом,

В подрешеточную камеру 4 подают неагрессивный псевдоожижающий агент (воздух или очищенный от пыли и охлажденный газ -и т,д,), расход которого достаточен для приведения в камере 4 слоя мелкозернистого материала в состояние неоднородного псевдоожижения (кипящего слоя) с интенсивными выбросами в надслоевое пространство, В надслоевое пространство через сопло б подают газ, подлежащий охлаждению и очистке. Так как сечение надслоевого пространства значительно больше сечения сопла, то струя охлаждаемого газа не может коснуться стен и свода корпуса до ее охлаждения и затвердевания содержащегося в газах уноса (липкая пыль капли расплава, возгоны). Этому же способствует неравномерное ожижение материала на решетке - более интентсивные выбросы частиц у стен и переднего торца. Выброшенные в надЙлоевое пространство холодные частицы контактируют с турбулентной струей горячего запыленного газа, не допуская ее контакта со стенками, пронизывают ее и выпадают обратно в слой Вследствие своей малости к моменту падения обратно в слой, частицы успевают прогреться. Вследствие высокой кбнцентрации частиц мелкозернистого материала над слоем происходит интенсивный перенос тепла от газа в объем слоя. Из объема слоя тепло забирается теплообменными поверхностями 8, по которым циркулирует, например, вода. Так как ожижение слоя производит газом, очищенным в надслоевом пространстве от возгонов, или воздухом или другим инертным газом, теплообменные поверхности змеевиков 8 не загрязняются пылью, возгонами и т,д, Вцелом, интенсивный теплообмен газа с выброшенными в надслоевое пространство частицами, перенос тепла газа в кипящий слой и эффективный теплообмен слоя с поверхностями теплообмена обеспечивают эффективное охлаждение газов, Охлажденные над слоем 9 газы отводят через газоход 2, Сечение и конфигурация газохода 2 обеспечивает возврат унесенных с газами частиц слоя обратно в камеру аппарата. Температуру кипящего слоя поддерживают ниже температуры плавления самого легкоплавкого компонента пыли и возгонов в охлаждаемом газе, Это обеспечивает затвердевание липкого выноса и грануляцию, в том числе и ka частицах слоя. Постоянство количества и состава материала слоя поддерживают с помощью загрузочного и разгрузочного устройств. Часть материала слоя можно непрерывно или периодически отводить по мере накопления в слое охлажден5-1ЫХ и сгранулированных частиц уноса, В качестве материала слоя можно использовать любой мелкозернистый материал, в том числе - охлажденный и сгранулированный унос из охлаждаемого газа.

Так как температура под решеткой 3 низкая, а ожижающий газ - холодный и чистый, то решетка аппарата не забивается, работает надежно.

Кроме основных целей изобретения данный способ можно осуществить

в аппарате более упрощенной кон- . струкции за счет отказа от вибрирующей газораспределительной решетки, что позволит существенно облегчить условия работы газораспределительной решетки и подрешеточной камеры.

.Формула изобретения

Способ обработки запыленного газа, включающий подачу, охлаждение и одновременную очистку газа от возгонов жидкого уноса в кипящем слое.

отличающийся тем, что, с целью повышения эффективности охлаждения и ликвидации залипания установки жидким уносом, запыленный газ подают в зону всплесков кипящего слоя турбулентным потоком из наклонного слоя.

Источники информации, принятые во внимание при экспертизе

1.. Патент США 3836131, кл. F 27 В 1/00, 1974.

0

2. Авторское свидетельство СССР 308768, кл. В 01 f 11/00, 1968,

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для охлаждения запыленных газов | 1980 |

|

SU911117A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2257965C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

| Устройство для обработки горячего запыленного газа перед теплоутилизатором | 1982 |

|

SU1079987A1 |

| Печь кипящего слоя для обжига известняка | 2001 |

|

RU2224196C2 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| Устройство для улавливания и возврата уноса в аппарат с дисперсной средой | 1982 |

|

SU1012950A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА | 1999 |

|

RU2176770C2 |

f ..-,:... - : V ,: .V -...;. -.-.- у . Л-

i.: ii::ib:;:;.

X /

/ /

3

т

f 9

Авторы

Даты

1980-10-30—Публикация

1978-09-25—Подача