1

Изобретение относится к области строительных материалов, а именно к производству высокопрочных искусственных пористых заполнителей для бетонов.

Известен способ производства легкого заполнителя, включающий формование гранул, разделение гранул на фракции по объемной массе, термообработку и охлаждение. Этот способ обеспечивает получение заполнителя с,объемной массой 0,363- 0,523 1.

Известен также способ производства легкого заполнителя путем формования гранул, обжига их, охлаждения и разделения на фракции, вспучивания до температуры 800°С с максимально возможной скоростью, затем замедленное охлаждение от 800 до 700°С за 20-30 мип, для повышения степени закристаллизованности, и далее охлаждение от 700°С со скоростью 100°С в минуту 2.

Последний из описываемых способов является наиболее близким к изобретению.

Недостатком существующих способов является то, что при установлении оптимального режима охлаждения не учтено влияние пористости (плотности) заполнителей и температурного интервала перехода стеклофазы из пластического состояния в упругое на прочностные характеристики заполнителей .

При постоянной скорости охлаждения с увеличением пористости заполнителей повышается температурный перепад в заполнителях, а, соответственно, и возникающие в них температурные напряжения. С другой стороны, с увеличением пористости снижается прочность заполнителей. Поэтому

0 для заполнителей из одного и того же сырья, но имеющих различную пористость, оптимальные скорости охлаждения не могут быть одинаковыми. Возникающий при охлаждении заполнителей температурный

15 перепад в период стеклофазы из пластического состояния в упругое приводит к возникновению в заполнителях остаточпых температурных напряжений, величина которых тем выще, чем больше был температурный перепад. Остаточные температурные напрял ения прочность и несущую способность заполнителей.

Для большинства материала, из которых изготавливаются пористые заполнители;

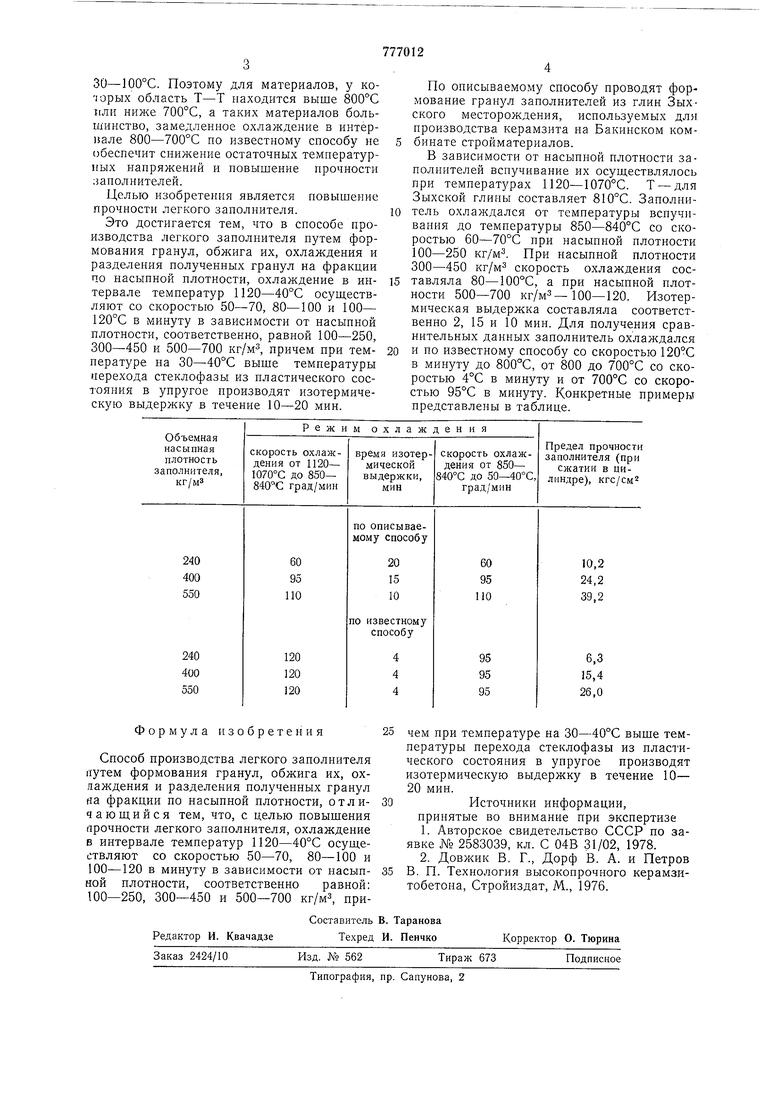

25 глины, вулканические горные породы, отходы промышленности - температурный интервал перехода стеклофазы из пластического состояния Тч в упругое Т и находится в диапазоне 950-600°С составляет порядка 30-100°С. Поэтому для материалов, у коЮрых область Т-Т находится выше 800°С пли ниже 700°С, а таких материалов большинство, замедленное охлаждение в интервале 800-700°С ио известному способу не обесиечит снижение остаточных темиературиых наиряжеиий и иовышение ирочности заиолнителей. Целью изобретения является новышение прочности легкого заполнителя. Это достигается тем, что в способе производства легкого заполнителя путем формования гранул, обжига их, охлаждения и разделения полученных гранул на фракции по насыпной плотности, охлаждение в интервале температур 1120-40°С осуществляют со скоростью 50-70, 80-100 и 100- 120°С в минуту в зависимости от насыпной плотности, соответственно, равной 100-250, 300-450 и 500-700 кг/м, причем при температуре на 30-40°С выше температуры перехода стеклофазы из пластического состояния в упругое производят изотермическую выдержку в течение 10-20 мин. По описываемому способу проводят формование гранул заполнителей из глин Зыхского месторождения, используемых для. производства керамзита на Бакинском комбинате стройматериалов. В зависимости от насыпной плотности заполнителей вспучивание их осуществлялось при температурах 1120-1070°С. Т - для Зыхской глины составляет 810°С. Заполнитель охлаждался от температуры вспучивания до температуры 850-840°С со скоростью 60-70°С ири насыпной плотности 100-250 кг/м. При насыпной плотности 300-450 кг/м скорость охлаждения составляла 80-100°С, а при насыпной плотности 500-700 кг/мз-100-120. Изотермическая выдержка составляла соответственно 2, 15 и 10 мин. Для получения сравнительных данных заполнитель охлал дался и по известному способу со скоростью 120°С в минуту до 800С, от 800 до 700°С со скоростью 4°С в минуту и от 700°С со скоростью 95°С в минуту. Конкретные примеры представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2476394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2406708C2 |

| Способ изготовления пористого заполнителя | 1986 |

|

SU1482894A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2010 |

|

RU2426710C1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Способ получения керамдора | 1978 |

|

SU765236A1 |

Авторы

Даты

1980-11-07—Публикация

1978-03-30—Подача