Изобретение относится к производству строительных материалов, а именно к производству легких пористых заполнителей из отходов промышленности.

Известен способ получения пористого заполнителя из отходов тепловых электростанций и углеобогащения, согласно которому производят сушку сырьевых компонентов, их измельчение, смешение с корректирующими добавками, грануляцию увлажненной шихты, сушку гранул при температуре 300-350°С до влажности 0-1,5% и обжиг с нагревом гранул до температуры вспучивания со скоростью 350-550 град/мин с последующей изотермической выдержкой при температурах 1050-1150°С в течение 6-10 мин. (SU 1449556 А1 С 04 В 18/04, опубл. 07.01.89, БИ №1 [1]).

Недостатками этого способа является:

1) невозможность получения легкого наполнителя из золошлаковых отходов с содержанием несгоревших угольных частиц выше 2%; многочисленными исследованиями доказано, что вспучивание гранул при обжиге во вращающейся печи не происходит, если содержание углерода в виде кокса в них превышает 2% [2];

2) низкая прочность получаемого пористого заполнителя, которая обусловлена рядом причин:

а) высоким содержанием оксидов железа, которое допускают авторы анализируемого изобретения (см. пример аналога). Специальными исследованиями, выполненными авторами настоящего изобретения, доказано, что при содержании оксидов железа свыше 10% происходит частичная кристаллизация стекловидной составляющей внутренней зоны гранулы шлакозита. Образующиеся кристаллы гематита, магнетита, шпинели имеют размер, превышающий толщину стенки, разделяющей поры. С одной стороны, это величивает толщину стенки и, таким образом, увеличивает плотность гранул, а с другой - ведет к образованию концентрационных напряжений на поверхности раздела кристалл-стекло, что уменьшает прочность гранулы;

б) неточностью формулировок требований к параметрам измельчения шлака и охлаждения вспученных гранул. При помоле составляющих шихты, например, до удельной поверхности 2500-3500 см2/г, что принято на действующих предприятиях, прочность заполнителя с насыпкой плотностью 300 кг/м3 не превышает 0,3-0,4 МПа. При помоле шлака до удельной поверхности свыше 6000 см2/г вспучивание гранул вообще не происходит. Столь же чувствительны показатели прочности гранул к режимам охлаждения. По мере охлаждения пористый алюмосиликатный расплав переходит из размягченного состояния в упруговязкое и затем в упругое. В грануле возникает разность температур между поверхностью гранулы и ее центром, которая тем выше, чем выше скорость охлаждения и больше диаметр гранул. Перепад температур вызывает напряженное состояние, которое сохраняется в грануле после перехода из размягченного и упруговязкого состояния в упругое. Величина остаточных напряжений зависит от размера гранул и скорости охлаждения. Практика показала, что практически 95% остаточных напряжений исчезает в течение короткого времени, если изделия из стекол имеют температуру, при которой вязкость стекла равна 1012-1015 Па·с [3]. Выдержка изделий при этой температуре называется отжигом.

Наиболее близким к предлагаемому изобретению по технической сущности является способ получения легкого заполнителя из углеродсодержащих отходов промышленности, включающий приготовление шихты, ее грануляцию, сушку гранул, предварительную их термообработку в окислительной среде с целью выжигания избытка органики, обжиг во вращающейся печи с одновременным опудриванием гранул огнеупорным порошком. Термообработку в окислительной среде ведут в две стадии: при 450-600°С в течение 5-15 минут и при 800-1000°С в течение 2-4 минут. Для улучшения технологических свойств материала в отход промышленности вводят корректирующие добавки: 3-8 мас.% железосодержащих добавок, 1-9 мас.% известьсодержащих добавок, а также лигносульфонат в количестве до 1,5% (RU 2082688 С1, С 04 В 20/04, опубл. 27.06.97, БИ. №18 [4]).

Недостатками этого способа являются:

1) высокая насыпная плотность получаемого заполнителя, обусловленная не оптимальным химическим составом заполнителя;

2) высокая энергоемкость технологического процесса получения заполнителя, обусловленная необходимостью дополнительной траты топлива на выжигание из золы несгоревших угольных частиц;

3) нестабильность технологического процесса, обусловленная колебаниями содержания несгоревших угольных частиц в золе, поступающей в технологию.

Задача изобретения - получение из золошлаковых отходов ТЭС химически стойкого пористого заполнителя прочностью 0,8-1,2 МПа и насыпной плотностью 200-300 кг/м3, на основе которого возможно изготовление однослойных стеновых панелей.

Технический результат изобретения заключается в снижении насыпной плотности наполнителя при одновременном обеспечении его высокой прочности.

Технический результат достигается тем, что в способе получения легкого заполнителя из углеродсодержащих отходов, включающем смешение отходов с корректирующими добавками, измельчение смеси, формование сырцовых гранул, сушку и обжиг сформованных гранул и охлаждение прокаленных вспученных гранул, используют золошлаковые отходы тепловых электростанций, количество корректирующих добавок выбирают из условия обеспечения в пересчете на прокаленное вещество следующего содержания оксидов в полученной смеси и соотношения между ними, мас.%:

Суммарное содержание

cтеклообразующих оксидов кремния,

алюминия и титана Не более 80

Суммарное содержание

оксидов-модификаторов железа,

кальция, магния, натрия

и калия Не более 33

Содержание оксидов железа Не более 10

Суммарное содержание оксидов

натрия и калия Не более 14

Суммарное содержание

малорастворимых оксидов хрома,

серы, молибдена, вольфрама,

меди, мышьяка Не более 3

Отношение суммы масс оксидов

алюминия и титана к массе

оксида кремния Не более 0,4

Отношение массы оксидов

кальция и магния к массе

оксидов натрия и калия Не более 2,5

Кроме того, при использовании золошлаковых отходов с содержанием углерода в золе более 3 мас.% целесообразно разделять отходы на органическую и минеральную часть методом флотации с обеспечением содержания в минеральной части несгоревших угольных частиц не более 2 мас.%, причем при содержании в золе несгоревших угольных частиц более 6% флотацию целесообразно осуществлять в две или более стадий.

Кроме того, перед флотацией золошлаковые отходы можно делить на две фракции по размеру зерен: крупную с размером зерен более 100 мкм - шлак и мелкую с размером зерен менее 100 мкм - золу, и флотации подвергать только золу.

Кроме того, измельчение указанной смеси предпочтительно вести до удельной поверхности не менее 4000 см2/г.

В качестве корректирующих добавок предпочтительно использовать жидкие, высокодисперсные и пастообразные вещества, обеспечивающие высокий контакт между составляющими шихты.

Под корректирующими добавками в данном случае имеются в виду вещества, придающие необходимые свойства шихте, обеспечивающие ее вспучивание, и необходимые свойства полученному заполнителю.

Целесообразно при содержании в шихте оксидов железа менее 6 мас.% гранулы перед обжигом во вращающейся печи или в процессе обжига опудривать огнеупорным порошком или вести обжиг в твердом теплоносителе, в качестве которого используют кварцевый песок или полевые шпаты.

При температуре обжига 500-700°С охлаждение вспученных гранул размером более 10 мм можно вести в течение 25-35 минут, а гранул размером менее 10 мм - в течение 15-25 минут.

Качество и количество вводимых в шихту корректирующих добавок должны обеспечить получение химически стойкого, не кристаллизующегося алюмосиликатного стекла, что достигается обеспечением заявленных пределов химического состава полученной минеральной шихты.

Предложенный способ обеспечивает решение поставленной задачи - получение легкого заполнителя с насыпной плотностью 200-300 кг/м3, прочностью при сдавливании в цилиндре 0,8-1,2 МПа и с высокой стойкостью к воздействию агрессивных сред.

В отличие от известного способа [4] удаление несгоревших угольных частиц из золошлаковых отходов предлагается осуществлять не выжиганием, а флотационным разделением зол на минеральную и органическую части с последующим использованием минеральной части для получения пористого заполнителя, а органической - в качестве топлива. Такой метод позволяет стабилизировать процесс обжига гранул, поскольку они в этом случае будут поступать в печь с одинаковым постоянным во времени содержанием органических веществ. Для повышения эффективности процесса флотации золошлаковую смесь разделяют предварительно на фракции по размеру. Порогом разделения является сито с ячейками 100 мкм. Содержание несгоревших частиц в шлаках не превышает 1-2 мас.%. Флотацией необходимо обеспечить такое, и не больше, содержание несгоревших частиц в отфлотированной зоне. Если начальное содержание несгоревших частиц в золе превышает 6%, флотацию для достижения данного условия необходимо вести в две и большее число стадий.

Важнейшим условием получения легкого заполнителя с насыпной плотностью менее 300 кг/м3 является максимальный перевод всех составляющих шихты в стеклообразное состояние, при этом алюмосиликатное стекло заполнителя должно обладать высокой химической стойкостью. Данное условие выполняется, если выдерживаются заявленные пределы содержания стеклообразующих и модифицирующих оксидов в пересчете на прокаленное вещество. Химическая стойкость стекла снижается, если суммарное содержание модифицирующих оксидов превышает 33%, а содержание оксидов натрия и калия превышает 14%. Дополнительно достижению указанного результата способствует размол шихты до удельной поверхности не менее 4000 см2/г.

Как уже отмечалось, прочность заполнителя зависит от степени кристаллизации стекла и режима охлаждения. Алюмосиликатный расплав кристаллизуется, если соотношение суммы масс алюминия и титана к массе кремния превышает 0,4, если отношение суммы масс кальция и магния к сумме масс натрия и калия превышает 2,5, если содержание оксидов железа превышает 10%. Для ликвидации остаточных напряжений в процессе охлаждения гранул необходимо предусматривать их отжиг. Специальные исследования показали, что гранулы с химическим составом, укладывающимся в заявленный интервал, следует отжигать в температурном интервале 700-500°С. Гранулы размером более 10 мм следует отжигать в течение 25-35 минут, а гранулы размером менее 10 мм - в течение 15-25 минут.

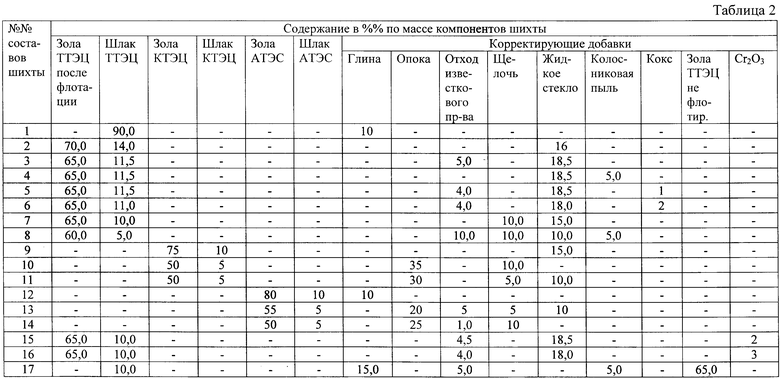

Для улучшения контакта составляющих шихты друг с другом и повышения однородности смеси в качестве корректирующих добавок целесообразно использовать жидкие, дисперсные и пастообразные материалы, преимущественно отходы промышленности (см. табл.2).

При содержании оксидов железа более 6% на поверхности гранул в процессе обжига образуется “пленка” из кристалликов гематита, которая препятствует слипанию гранул друг с другом. При меньшем содержании оксидов железа защитная “пленка” не образуется, поэтому гранулы, во избежание слипания, следует либо покрывать огнеупорным порошком, либо отжиг их вести в твердом теплоносителе, в качестве которого можно использовать кварцевый песок или полевые шпаты.

Если в золошлаковых отходах содержание несгоревших угольных частиц не превышает 3%, флотацию проводить не следует, поскольку уменьшение углерода можно достичь более простым способом, например добавлением компонентов, не имеющих органические соединения.

Пример. Применительно к производству пористых заполнителей золошлаковые отходы можно разделить на три группы:

1) с высоким содержанием оксидов кремния железа, но не высоким содержанием оксидов алюминия, кальция и магния. Эта группа отличается сравнительно низкой температурой размягчения минеральной составляющей угля и поэтому содержит высокое количество несгоревших угольных частиц в виде кокса и полукокса. Это самая распространенная группа золошлаковых отходов в России;

2) с высоким содержанием оксидов кальция, более 20% по массе. К этой группе относятся золошлаковые отходы от сжигания углей Канско-Ачинского бассейна. Обходы отличаются невысоким содержанием несгоревших угольных частиц;

3) с высоким содержанием оксидов алюминия, более 25%. К этой группе относятся золошлаковые отходы от сжигания углей Подмосковного бассейна. Содержание несгоревших угольных частиц не превышает 3%.

Минеральная составляющая характеризуется высокой температурой размягчения - больше 1400°С.

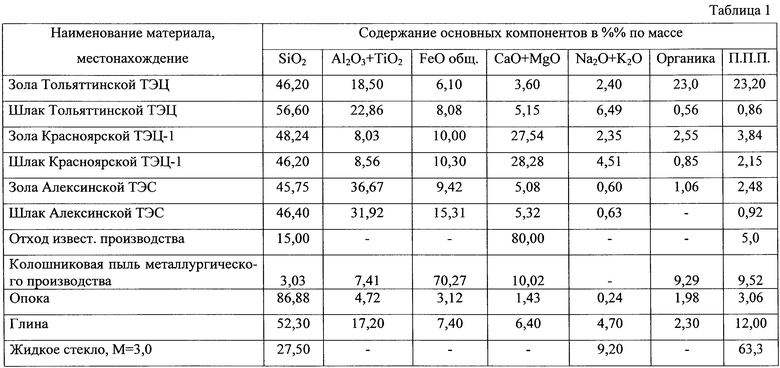

В соответствии с этой квалификацией для сравнительного анализа использованы золошлаковые отходы Тольяттинской ТЭЦ (первая группа), Красноярской ТЭЦ-1 (вторая группа) и Алексинской ТЭС (третья группа). Химический состав золошлаковых отходов и использованных добавок приведен в табл.1.

Пример 1. При изготовлении пористого заполнителя из золошлаковых отходов Тольяттинской ТЭЦ эксперименты проводили в следующей последовательности. На сите 100 мкм отделяли шлак от золы, которую затем подвергали флотации. Флотацию осуществляли в три стадии. В качестве реагентов использовали керосин-собиратель и метилизобутилкарбинол-вспениватель.

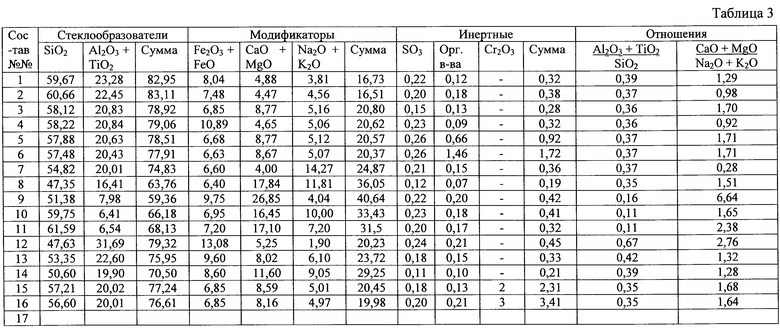

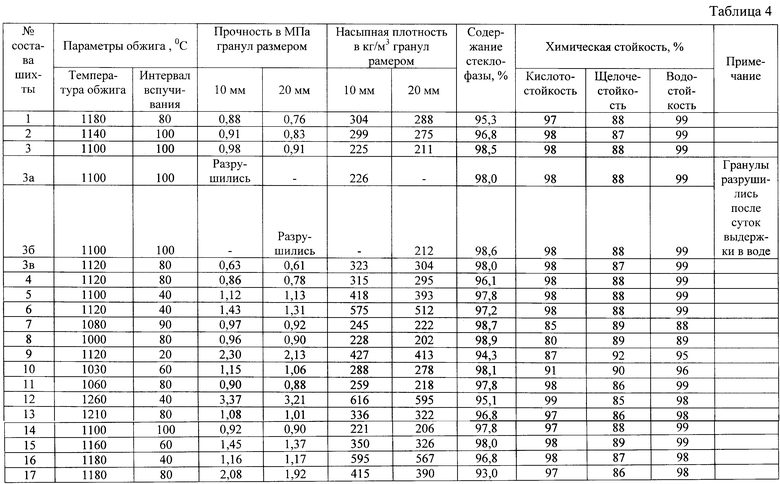

Реагенты вводили на первой и второй стадии флотации. После первой стадии получили два продукта: пенный концентрат с зольностью 55% и осадок с зольностью 83%. Последний вновь подвергали флотации с разделением на осадок с зольностью 98% (содержание несгоревших частиц 2%) и пенный концентрат с зольностью 90%, который вновь подвергали флотации с разделением на пенный концентрат с зольностью 50% и осадок с зольностью 98%. Пенный концентрат с зольностью 50% смешивали с пенным концентратом после первой стадии флотации с зольностью 55% и использовали в качестве твердого топлива для сжигания в котлах ТЭЦ. Осадок с зольностью 98% обезвоживали, смешивали со шлаком и размалывали в мельнице до удельной поверхности 4000 cм2/г. В измельченную смесь шлака и осадка вводили корректирующие добавки и тщательно размешивали в роторной мешалке. Кроме добавок, указанных в табл. 2, во все шихты вводили нитрат натрия в количестве 1% сверх 100%. Из полученной шихты на лабораторном прессе формовали гранулы диаметром 4 или 8 мм, которые сушили при температуре 200°С до нулевой влажности, затем обжигали во вращающейся печи и охлаждали в холодильнике с обжигом при температурах 700-500°С в течение 20 минут (гранулы размером менее 10 мм) или 30 минут (гранулы размером более 10 мм). Составы шихт приведены в табл.2. В табл.3 дан химический состав вспученных гранул шлакозита, а в табл.4 приведены некоторые параметры обжига и свойства шлакозита.

Золошлаковые отходы Красноярской ТЭЦ-1 и Алексинской ТЭС ввиду небольшого содержания несгоревших угольных частиц флотации не подвергали. Приготовление шихты, грануляцию, обжиг и охлаждение проводили как и в предыдущем случае.

В табл.2 в опыте под №17 приведен состав шихты по прототипу. Опыты этой части сравнительных испытаний проводили в следующей последовательности. Золошлаковую смесь ТЭЦ, не подвергавшуюся флотации, высушивали до постоянной массы, размалывали совместно в шаровой мельнице до удельной поверхности 4000 см2/г и смешивали с добавками, количество которых указано в табл.2. Смесь затворяли водой, тщательно перемешивали и формовали гранулы по методике, изложенной выше. Гранулы сушили при температуре 200°С до постоянной массы, а затем подвергали термообработке в две стадии: в начале выдерживали их при температуре 600°С в течение 15 минут, затем - при температуре 1000°С в течение 4 минут. Гранулы не вспучивались. Причина - высокое остаточное содержание углерода в гранулах, которое составляло 7%. Всучивание гранул происходило только после выдержки их на второй стадии термообработки при температуре 1000°С в течение 40 минут. Результаты этих опытов и показаны в табл.3 и 4 под №17.

В табл.4 в опытах под №3а и 3б представлены результаты испытания гранул, охлажденных без обжига. Состав шихты, из которой изготавливались гранулы, в этих опытах соответствовал составу шихты в опыте №3. Гранулы после обжига, который вели при температуре 1100°С, охлаждали до комнатной температуры со скоростью 60 градусов в минуту, что характерно для многих холодильников, используемых на производстве. Через 1 час гранулы погружали в воду на одни сутки. Через сутки гранулы вынимали из емкости с водой, высушивали до постоянной массы и испытывали. Гранулы практически не имели прочности, они разрушались по ровным плоскостям при небольшой нагрузке. Характер разрушения свидетельствовал о том, что главной причиной этого факта являлись остаточные напряжения. У гранул, охлажденных по заявленному режиму с обжигом при температурах 700-500 С, выдержка в воде практически не снижала прочность. В опыте №3 в (табл.4) даны результаты испытания пористого заполнителя, полученного из состава шихты, аналогично составу шихты в опыте №3, но отличающегося тем, что помол отфлотированной золы и шлака вели до удельной поверхности 3500 см2/г.

Качественные показатели шлакозита (насыпную плотность, прочность при сдавливании в цилиндре, содержание стеклофазы) определяли по методикам ГОСТ 9758-86 “Заполнители пористые неорганические для строительных работ. Методы испытаний” [5]. Температуру обжига и их температурный интервал вспучивания определяли по методикам, изложенным в ТУ 21-0294739-12-90 “Сырье глинистое для производства керамзитовых гравия и песка” [6]. Испытания на стойкость шлакозита воздействию кислот, щелочей и воды проводили по методикам, разработанным в НИИКерамзите и опубликованным в статье Б.В.Шаль и др. (Исследование стойкости керамзитового гравия к крепким растворам кислот и щелочей - Сб. трудов “Керамзит и керамзитобетон” №13 - М: ВНИИСтром, 1981 - с.63-70) [7].

Результаты, отвечающие поставленной цели, были достигнуты в опытах №3, 8, 10, 11 и 14.

Из анализа результатов опытов следует:

1) заявленные параметры обеспечивают получение из золошлаковых отходов пористого наполнителя с насыпной плотностью 200-300 кг/м3 и прочностью 0,8-1,2 МПа;

2) повышенное, более 80%, содержание стеклообразующих оксидов увеличивает температуру обжига гранул более 1200°С;

3) повышенное содержание оксидов алюминия и титана, при котором отношение масс этих оксидов к массе оксида кремния превышает величину 0,4, способствует и повышению температуры обжига, и кристаллизации расплава, и снижению прочности заполнителя;

4) кристаллизация расплава увеличивается при содержании оксидов железа более 10%, а также в тех случаях, когда отношение суммы масс оксидов кальция и магния к сумме масс оксидов калия и натрия превышает величину, равную 2,5;

5) кристаллизация расплава уменьшает прочность пористого заполнителя; при содержании в стекле кристаллической фазы более 5% трудно обеспечить требуемые показатели прочности у заполнителей с насыпной плотностью менее 300 кг/м3;

6) повышенное содержание модификаторов, более 33%, существенно уменьшает стойкость заполнителя к агрессивным средам, особенно резко снижается стойкость к кислотам. Каждый процент увеличения содержания модификатора сверх 33 уменьшает кислотостойкость на 3%;

7) повышенное, более 14%, содержание оксидов натрия и калия также уменьшает кислотостойкость заполнителя;

8) стойкость к агрессивным средам пористого заполнителя из золошлаковых отходов оптимальных составов соответствует стойкости керамзита (см. статью Б.В.Шаль и др. [7]);

9) заявленные показатели пористого заполнителя можно обеспечить только при помоле золошлаковых отходов и других твердых составляющих до удельной поверхности более 4000 см2/г;

10) остаточное содержание углерода в гранулах заполнителя свыше 0,4% резко ухудшает его качественные показатели (прочность и плотность).

Прочность снижается, а плотность увеличивается;

11) поскольку во время обжига в коротких вращающихся печах выгорает не более 1,6% углерода в виде кокса [2], в шихте, используемой для получения заполнителя, содержание несгоревших угольных частиц не должно превышать 2%;

12) обжиг гранул из золошлаковых отходов, не прошедших стадию флотации, по режиму прототипа - в две стадии не обеспечил полное удаление углерода из гранул, и поэтому они не вспучились;

13) содержание в алюмосиликатном стекле инертных, малорастворимых составляющих более 3% увеличивает плотность и уменьшает прочность гранул шлакозита.

Источники информации

1. SU 1449556 A1 C 04 В 18/4. Способ получения пористого заполнителя (Чередниченко Т.И., Поладко Г.И., Удачкин И.Б., Бондаренко С.И. и Мишиаевская И.Я., №4134116/29-33, заявл. 11.07.86, опубл. 07.01.89., БИ №1).

2. Основные условия вспучивания углеродосодержащих пород (Петров В.П., Роговой М.И., Шпирт М.Я., Федоров В.А. Сборник трудов, в. 13, ВНИИСтром им. П.П.Будникова, М., 1981, с.9-16).

3. Гомельский М.С. (Тонкий отжиг оптического стекла. М.: Машиностроение, 1969, с.151).

4. RU 2082688 С1 С 04 В 20/00, 18/4. Способ получения легкого заполнителя для бетона (Петров В.П., Каприелов С.С. и др., 94009421/03, заявл. 16.03.94, опубл. 27.06.97, БИ №18).

5. ГОСТ 9758-86. (Заполнители пористые неорганические для строительных работ. Методы испытания).

6. ТУ 21-0284739-12-90 (Сырье глинистое для производства керамзитового гравия, щебня и песка).

7. Исследование стойкости керамзитового гравия к крепким растворам кислот и щелочей. (Шаль Б.В., Павлихина Е.Ф., Вологдин Е.В., Осетрова А.В. Сборник трудов, в. 13, ВНИИСтром им. П.П.Будникова, М., 1981, с.63-70).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1995 |

|

RU2085529C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| СПОСОБ БЕЗОТХОДНОГО СЖИГАНИЯ УГЛЕРОДНОГО ТОПЛИВА | 2020 |

|

RU2740349C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОНАПОЛНИТЕЛЯ НА ОСНОВЕ ЗОЛОШЛАКОВЫХ ОТХОДОВ ДЛЯ ЦЕМЕНТНЫХ КОМПОЗИЦИЙ | 2024 |

|

RU2834869C1 |

| Сырьевая смесь для производства искусственного пористого заполнителя | 2019 |

|

RU2725365C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКОГО ВЯЖУЩЕГО | 2000 |

|

RU2200137C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

Изобретение относится к производству строительных материалов, а именно к производству легких пористых заполнителей из отходов промышленности. Технический результат: получение заполнителя, обладающего низкой плотностью при высокой прочности. Способ получения легкого заполнителя из углеродсодержащих отходов включает смешение отходов с корректирующими добавками, измельчение смеси, формование сырцовых гранул, сушку и обжиг сформованных гранул и охлаждение прокаленных вспученных гранул. При этом используют золошлаковые отходы тепловых электростанций, а количество корректирующих добавок выбирают из условия обеспечения в пересчете на прокаленное вещество следующего содержания оксидов, по крайней мере, кремния, алюминия, титана, железа, кальция, магния, натрия, калия, серы, в полученной смеси и соотношения между ними, мас.%: суммарное содержание стеклообразующих оксидов кремния, алюминия и титана - не более 80; суммарное содержание оксидов-модификаторов железа, кальция, магния, натрия и калия - не более 33; содержание оксидов железа - не более 10; суммарное содержание оксидов натрия и калия - не более 14; суммарное содержание малорастворимых оксидов хрома, серы, молибдена, вольфрама, меди, мышьяка - не более 3; отношение суммы масс оксидов алюминия и титана к массе оксида кремния - не более 0,4; отношение массы оксидов кальция и магния к массе оксидов натрия и калия - не более 2,5. При использовании золошлаковых отходов с содержанием углерода в золе более 3 мас.% разделяют отходы на органическую и минеральную часть методом флотации с обеспечением содержания в минеральной части несгоревших угольных частиц не более 2 мас.%, а при содержании в золе несгоревших угольных частиц более 6% флотацию осуществляют в две или более стадий. 7 з.п.ф-лы, 4 табл.

Суммарное содержание

стеклообразующих оксидов

кремния, алюминия и титана Не более 80

Суммарное содержание

оксидов-модификаторов железа,

кальция, магния, натрия

и калия Не более 33

Содержание оксидов железа Не более 10

Суммарное содержание оксидов

натрия и калия Не более 14

Суммарное содержание

малорастворимых оксидов

хрома, серы, молибдена,

вольфрама, меди, мышьяка Не более 3

Отношение суммы масс

оксидов алюминия и титана

к массе оксида кремния Не более 0,4

Отношение массы оксидов

кальция и магния к массе

оксидов натрия и калия Не более 2,5

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 1994 |

|

RU2082688C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1995 |

|

RU2085529C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074842C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ВЯЖУЩИХ И ЗАПОЛНИТЕЛЕЙ, С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ | 1993 |

|

RU2074138C1 |

| СПОСОБ ПРОИЗВОДСТВА ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1995 |

|

RU2107668C1 |

| Способ получения пористого заполнителя | 1986 |

|

SU1449556A1 |

| Способ производства легкого заполнителя | 1978 |

|

SU730655A1 |

| Способ изготовления легкого пористого заполнителя | 1990 |

|

SU1782957A1 |

| ВОЛЖЕНСКИЙ А.В | |||

| и др., Применение зол и топливных шлаков в производстве строительных материалов, Москва, Стройиздат, 1984, с.86-134. | |||

Авторы

Даты

2004-07-10—Публикация

2003-02-25—Подача