1

Изобретение относится к масложировой промышленности, а именно к способам извлечения масла из различных масличных семян, таких как подсолнечник, хлопчатник, соя.5

Наиболее близким к предлагаемому является способ получения растительных масел из маслосодержащего материала путем их экстракции в поле низкочастотных механических колебаний с амплитудой 5-10 мм, ю накладываемых перпендикулярно к поверхности слоя материала 1. Частота колебаний при этом составляет 150-200 мин.

Недостатком этого способа является то, что после приведения слоя в вибровзвешен- 15 ное состояние действием жидкостных волновых колебаний наблюдается вымывание мелких частиц материала из слоя и унос их с мисцеллой. Это требует дальнейшей фильтрации мисцеллы, что усложняет в целом 20 процесс экстракции.

Целью изобретения является предотвращение перехода мелких частиц материала в мисцеллу и получение таким образом мисцеллы высокой степени чистоты.25

Указанная цель достигается тем, что исходный материал предварительно экстрагируют мисцеллой, полученной после основной экстракции, в поле механических колебаний с частотой 900-1500 мин и ампли- 30

тудой 2-5 мм, накладываемых параллельно поверхности слоя материала, а частоту колебаний в процессе основной экстракции поддерживают в пределах 200-400 .

Способ экстракции заключается в следующем.

Маслосодержащий растительный материал в виде лепестка или крупки противоточно обрабатывают мисцеллой в две стадии (предварительная и основная экстракции) и в конце процесса обезжиренный материал промывают чистьш растворителем. Обработку материала чистым растворителем и противоточное контактирование со слабой мисцеллой концентрацией до 15% на второй стадии проводят в поле низкочастотных механических колебаний. Волновые колебания, накладываемые на второй стадии на материал с мисцеллой, имеют частоту 200- 400 мин и амплитуду 5-10 мм. Обработка материала на второй стадии проводится в течение 29-30 мин. Волновые колебания накладываются перпендикулярно к поверхности слоя обрабатываемого материала. Вследствие образования пульсационных потоков жидкости, пронизывающих и разрыхляющих слой материала, интенсивно обновляется пограничный слой мисцеллы у поверхности частиц, и процесс экстракции ускоряется.

На первой стадии свежий маслосодержащий материал контактирует с более концентрированной мисцеллой (концентрацией 15-30%), нацравляемой противоточно из второй стадии обработки, в поле низкочастотных механических колебаний с частотой 900-1500 и амплитудой 2-5 мм. Возбуждаемые волновые колебания направлены параллельно поверхности слоя. Обработка материала на первой стадии производится в течение 15-20 мин. Мисцелла, поступающая противоточно на первую стадию обработки, содержит определенное количество мелких частиц размером от 28 до 965 мкн. За счет воздействия волновых колебаний, прижимающих мелкие частицы к крупным, вследствие разных сил инерции, мелкие частицы агрегируют с более крупными в слое, расщиряя вертикальные каналы слоя, т. е. происходит процесс очистки мисцеллы.

Снижение частоты колебаний ведет к неравномерности зоны действия поля волновых колебаний, так как процесс затухания колебаний в среде твердой фазы с незначительным содержанием мисцеллы при снижении частоты идет более интенсивно. Поэтому в зонах, неравноудаленных от излучателя колебаний, процесс агрегирования и слипания мелких частиц с более крупными происходит неравномерно и наблюдаются проскоки нефильтрованной мисцеллы, проходящей противоточно через слой.

Повыщение частоты колебаний сверх указанных пределов не повыщает чистоты мисцеллы, увеличивая лишь энергозатраты. При увеличении частоты начинает демпфировать значительная масса материала; при этом наблюдается некоторое разрушение твердых частиц. Одновременно, вследствие увеличения количества каналов в связи с увеличением частоты колебаний, образующихся в вертикальной оси слоя, не вся мисцелла фильтруется посредством агрегирования мелких частиц с крупными и не достигается высокой степени очистки мисцеллы. Диаметр образующихся вертикальных каналов в слое подвижной массы материала с мисцеллой соответствует амплитуде колебаний.

Снижение амплитуды колебаний ниже указанных пределов ведет к уменьшению диаметра вертикальных каналов, образующихся в слое. Тем самым уменьшается живое сечение для прохода противоточно движущейся мисцеллы и затрудняется сам процесс фильтрования в связи с закупоркой каналов.

Увеличение амплитуды сверх указанных пределов ведет к расширению диаметра вертикальных каналов, образующихся в слое. Таким образом, образуются застойные уплотненные зоны материала и каналы, проходя по которым, частицы материала, транспортируемые с мисцеллой, не успевают агрегировать с более крупными частицами и уносятся вместе с потоком мисцеллы.

Волновые колебания в первом периоде накладываются на массу материала с мисцеллой параллельно оси слоя. Это необходимо для того, чтобы образовать в слое материала определенного диаметра вертикальные каналы, через которые противоточно транспортируется мисцелла. При этом движении мелкие частицы агрегируются более крупными, составляюшими стенки каналов,

и оседают на стенках каналов. В противном случае, при создании волновых колебаний, направленных перпендикулярно к оси слоя, образуется вибровзвешенный слой, пульсирующие потоки жидкости и волновые колебания нарушают целостность слоя по вертикали и создают эффект поперечного перемешивания массы частиц.

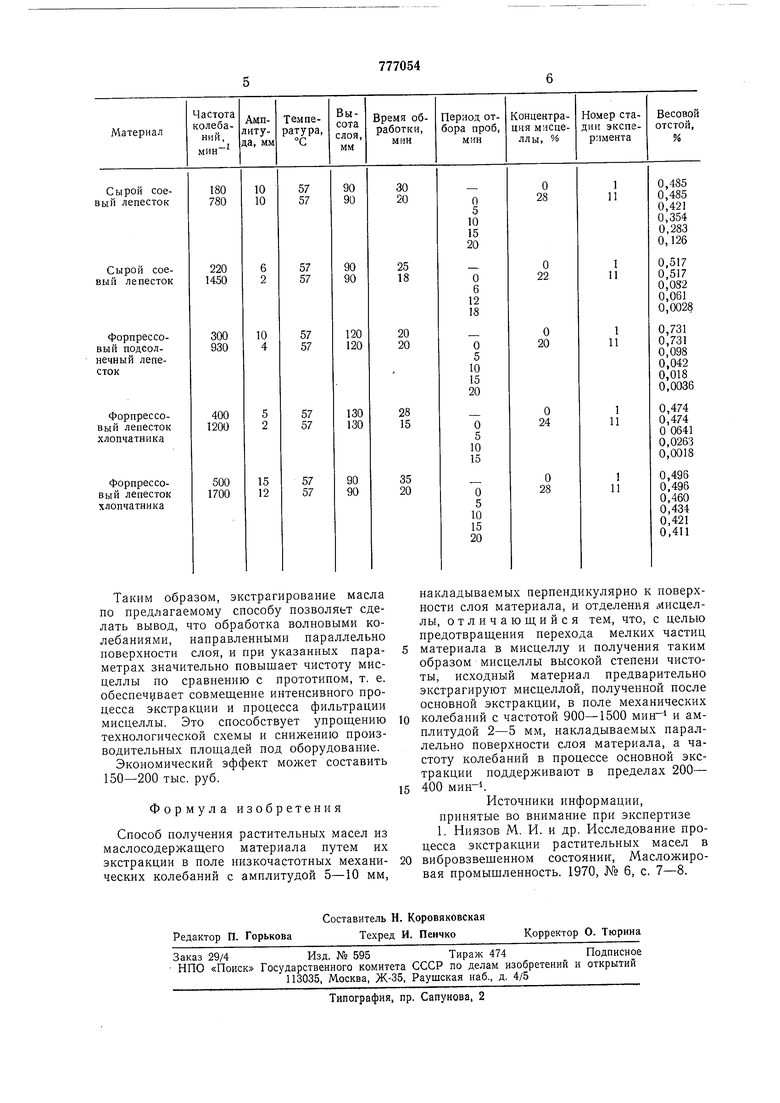

Пример. Слой маслосодержащего материала (сырой соевый лепесток, форпрессовый лепесток подсолнечника и хлопчатника) заливают чистым растворителем и подвергают действию волновых колебаний, создаваемых механическим вибратором и

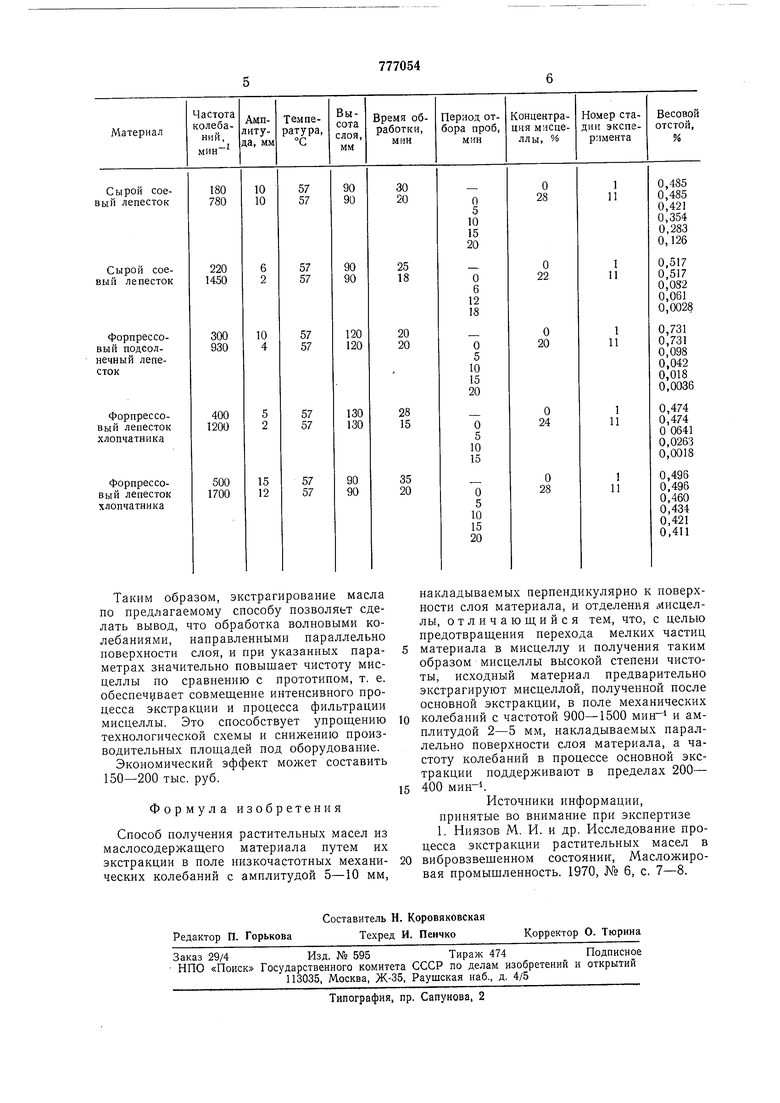

направленных перпендикулярно к поверхности слоя. Затем вибратор останавливают, образовавшуюся мисцеллу сливают из слоя. В экстракторе лепесток заменяют свежим материалом до прежней высоты слоя. Полученную мисцеллу заливают в экстрактор и включают механический вибратор, создаюший волновые колебания параллельно поверхности слоя. Через определенные интервалы времени из экстрактора отбирают пробы мисцеллы и анализируют на содержание весового отстоя. Результаты проведенная способа при различных режимах приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ экстракции растительных масел из маслосодержащего материала | 1981 |

|

SU1017709A1 |

| СПОСОБ ЭКСТРАКЦИИ МАСЛА ИЗ МАСЛОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2117693C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМАСЛИЧНОГО МАТЕРИАЛА | 2018 |

|

RU2685396C1 |

| Экстрактор для извлечения масла из растительного материала | 1977 |

|

SU744028A1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРАКЦИИ МАСЛА РАСТВОРИТЕЛЕМ ИЗ МАСЛОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2002 |

|

RU2216576C1 |

| Способ получения масла из хлопкового жмыха | 1984 |

|

SU1284991A1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 1989 |

|

SU1642755A1 |

| Устройство для экстрагирования масла из маслосодержащего растительного сырья | 2015 |

|

RU2614809C2 |

| Вертикальный иммерсионный шнековый экстрактор | 1982 |

|

SU1039956A1 |

| Способ получения растительного масла | 1980 |

|

SU988860A1 |

Авторы

Даты

1980-11-07—Публикация

1979-01-10—Подача