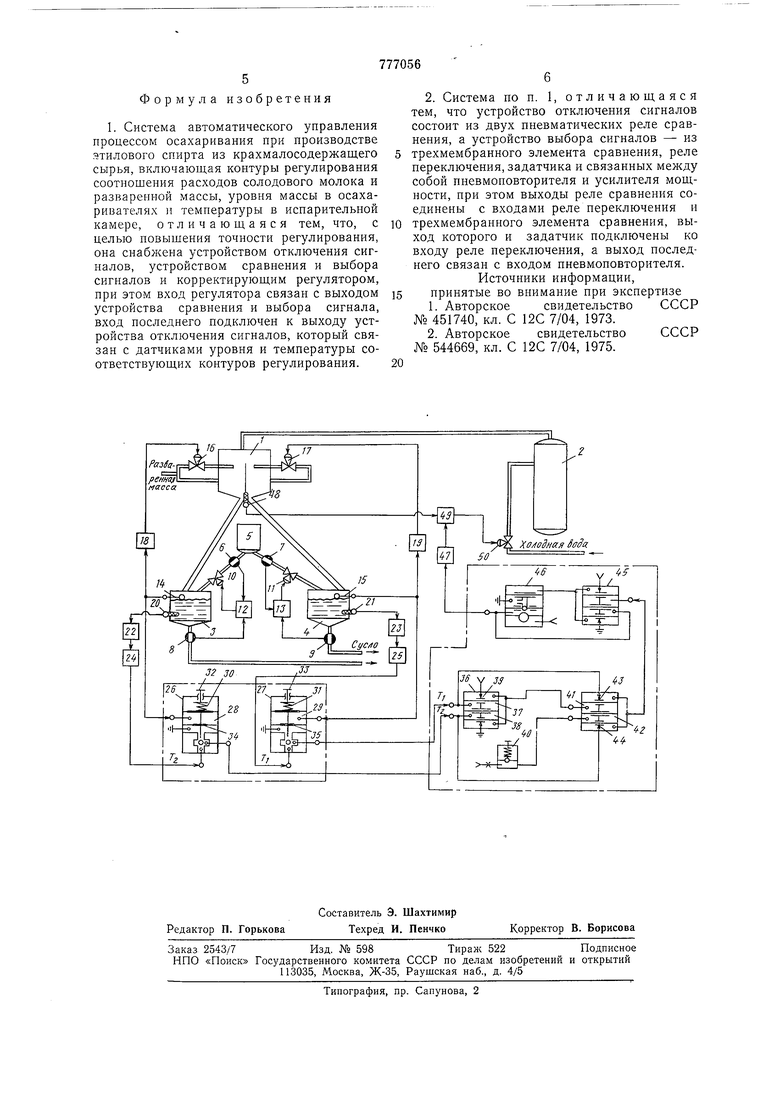

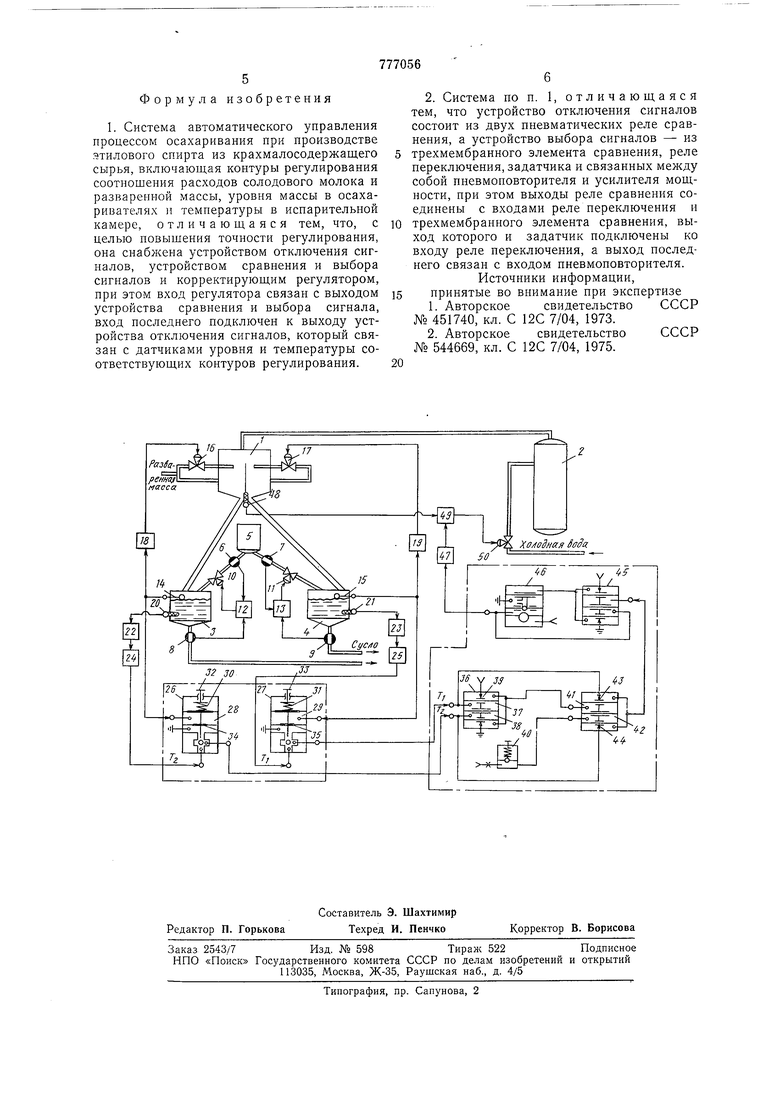

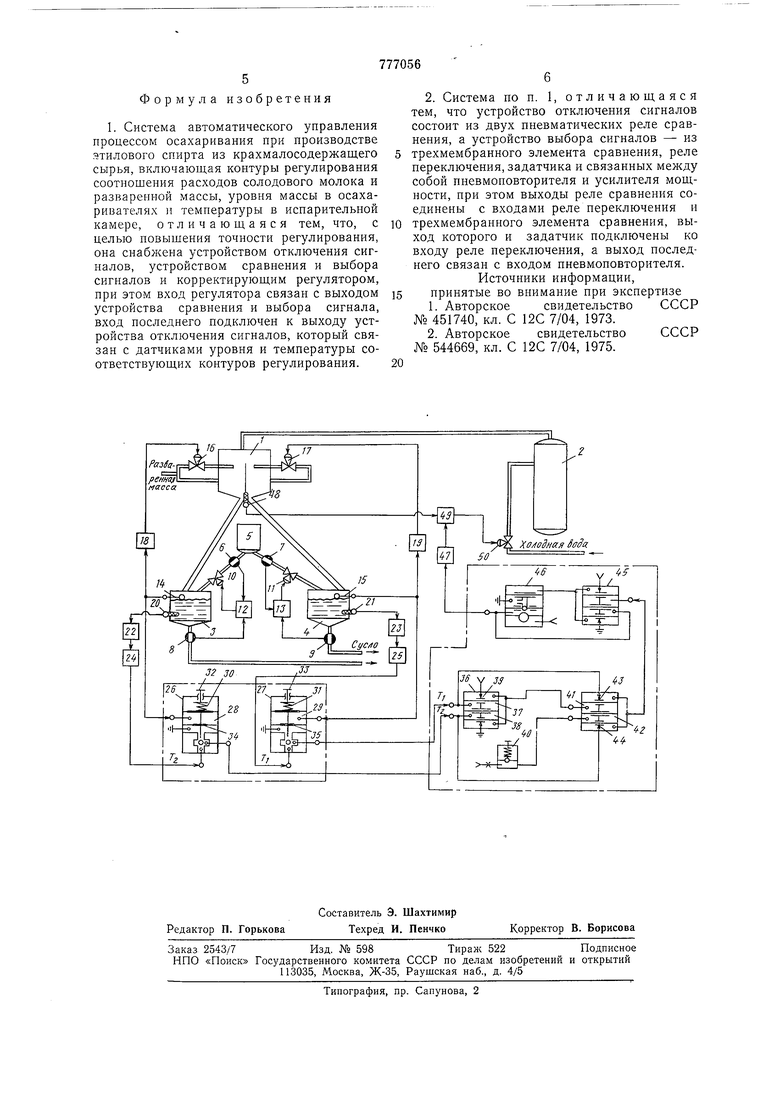

Схема включает испарительную камеру 1, барометрический конденсатор 2, осахариватели 3 и 4, емкость 5 с ферментсодержащим материалом (ФМ), два контура регулирования соотношения расходов ферментосодержащего материала и сусла, состоящие из датчиков 6 и 7 расхода ФМ, датчиков 8 и 9 расхода сусла, пережимных регулирующих клапанов 10 и 11 и регуляторов 12 и 13; два контура регулирования уровня в осахаривателях, состоящие из датчиков 14 и 15 уровня, клананов 16 и 17, регуляторов 18 и 19; контур регулирования температуры в осахаривателе, состоящий из датчиков 20 и 21 температуры, преобразователей 22 и 23, пневмоэлектропреобразователей 24 и 25; устройство отключения сигналов температур, состоящее из двух пневматических реле 26 и 27 сравнения, камер 28 и 29, пружин 30 и 31, винтов 32 и 33, мембранных элементов 34 и 35. Устройство сравнения и выбора сигнала состоит из трехмембранного элемента 36 сравнения, камер 37 и 38, сопла 39, задатчика 40, реле переключения, состоящего из камер 41 и 42 и сопл 43 и 44, пневмоповторителя 45, усилителя 46 мощности. Система включает также корректирующий регулятор 47, контур регулирования в испарительной камере, состоящий из датчика 48, регулятора 49 и регулирующего клапана 50.

Система работает следующим образом.

Разваренная масса разделяется на два потока и поступает в два отсека испарительной камеры 1. Далее охлажденная масса подается двумя .раздельными потокамн в осахариватели 3 и 4.

Контуры дозирования ферментосодержащего материала в разваренной массе работают следующим образом. Расход ФМ и сусла измеряется с помощью индукционных датчиков 6-9, сигналы от которых поступают на регуляторы 12 и 13 соотнощения. Выходые сигналы регуляторов управляют пережимными клапанами 10 и 11 на линии подачи ферментосодержащего материала из емкости 5.

Контуры регулирования уровней в осахаривателях работают следующим образом. Сигналы от датчиков уровней 14 и 15 ;ioстунают в регуляторы 18 и 19, управляющие клапанами 16 и 17 подачи разваренной массы в обе секции испарительной камеры 1.

Регулирование температуры в осахаривателях осуществляется следующим образом. Сигналы о величинах температуры поступают от датчиков 20 и 21 температуры в преобразователи 22 и 23. Выходные сигналы преобразователей подаются в электропневмопреобразователи 24 и 25. Далее эти сигналы поступают в камеры 29 и 28 отключения сигналов температур, а выходные сигналы поступают в устройство сравнения и выбора сигнала, где происходит выбор

больщего из двух сигналов температур. Выбранный сигнал поступает в качестве переменной в корректирующий регулятор 47.

Регулирование температуры в испарительной камере 1 осуществляется следующим образом. Сигнал от манометрического термометра поступает в регулятор 49. Сюда же подается сигнал коррекции задания от регулятора 47. Выходной сигнал регулятора 49 управляет клапаном 50 подачи холодной воды в барометрический конденсатор 2.

Устройство отключения сигнала температуры работает следующим образом. В камере 28 и 29 этих реле подаются сигналы от датчиков 14 и 15 уровня.

Если сигнал уровня больше, чем заранее установленное натяжение пружины 30 и 31, то мембранные элементы 34 и 35 находятся в верхнем положении, и сигналы температуры TI и TZ проходят на вход устройства сравнения и выбора сигналов. При отключении одного из осахаривателей на стериализацию происходит уменьшение уровня массы в нем. Сигнал уровня начинает уменьщаться, и как только он станет меньше силы, создаваемой натяжением пружины 30 или 31, мембранный элемент 34 или 35 переместится вниз и отключит сигнал температуры одного из осахаривателей (сообщит его с атмосферой).

Величины давления срабатывания реле устанавливаются с помощью винтов 32 и 33.

Устройство сравнения и выбора сигнала работает следующим образом.

Сигнал температуры TI поступает в камеру 37 трехмембранного элемента 36 сравнения и к соплу 43 реле переключения. С игнал Тз поступает в камеру 38 элемента 36 и к соплу 44 реле переключения.

В камеру 42 реле сравнения подается постоянное давление подпора от задатчика 40. Если величина сигнала TI больше чем величина сигнала Тг, то камера 41 элемента переключения через открывшееся сопло 39 элемента 36 соединяется с линией питания.

Сопло 43 открывается, и сигнал TI поступает в качестве переменной через пневмоповторитель 45 и усилитель 46 мощности в корректирующий регулятор 47. В результате температура в осахаривателе TI становится равной заданной величине.

Таким образом, предлагаемая система имеет следующие технико-экономические преимущества: независимое управление уровнями в осахаривателях; возможность регулирования температуры в испарительной камере с коррекцией по больщей температуре одного из осахаривателей; автоматическое отключение сигнала температуры одного из осахаривателей при его стериализации.

Все это ведет к полной автоматизации процесса осахаривания.

Формула изобретения

1. Система автоматического управления процессом осахаривания при производстве ятилового спирта из крахмалосодержащего сырья, включающая контуры регулирования соотношения расходов солодового молока и разваренной массы, уровня массы в осахаривателях и температуры в иснарительной камере, отличающаяся тем, что, с целью повыщеиия точности регулирования, она снабжена устройством отключения сигналов, устройством сравнения и выбора сигналов и корректирующим регулятором, при этом вход регулятора связан с выходом устройства сравнения и выбора сигнала, вход последнего подключен к выходу устройства отключения сигналов, который связан с датчиками уровня и температуры соответствующих контуров регулирования.

2. Система но п. 1, отличающаяся тем, что устройство отключения сигналов состоит из двух пневматических реле сравнения, а устройство выбора сигналов - из

трехмембранного элемента сравнения, реле переключения, задатчика и связанных между собой пневмоновторителя и усилителя мощности, при этом выходы реле сравнения соединены с входами реле переключения и

трехмембранного элемента сравнения, выход которого и задатчик подключены ко входу реле переключения, а выход последнего связан с входом нневмоновторителя.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 451740, кл. С 12С 7/04, 1973.

2.Авторское свидетельство СССР № 544669, кл. С 12С 7/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом осахаривания | 1975 |

|

SU544669A1 |

| Способ управления процессом карбонизации жидкого стекла в производстве белой сажи и устройство для его осуществления | 1986 |

|

SU1341179A1 |

| Пневматическая система централизованного контроля и управления | 1980 |

|

SU1001006A1 |

| Устройство для программного регули-РОВАНия ТЕМпЕРАТуРы эКСТРАКТОРА | 1979 |

|

SU809105A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ К/хСКАДНОГОУПРАВЛЕНИЯ | 1972 |

|

SU424113A1 |

| Устройство для автоматической накачки шины | 1985 |

|

SU1237472A1 |

| ЭЛЕКТРОУТЮГ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1993 |

|

RU2043442C1 |

| Пневматический регулятор натяжения основы кинофотопленки | 1975 |

|

SU563667A1 |

| Система автоматического управления процессом гидролиза растительного сырья | 1978 |

|

SU763469A1 |

| Пневматическое управляющее устройство для регулирования температуры и уровня куба ректификационной колонны | 1978 |

|

SU752243A1 |

Авторы

Даты

1980-11-07—Публикация

1978-12-19—Подача