1

Изобретение относится к области получения химических волокон методом химической модификации при высокой температуре и может быть использовано на предприятиях химической промышленности для высокотемпературной обработки ленточных материалов.

Известно устройство для термической обработки лентообразных волокнистых материалов, содержащее корпус с электронагревателями, внутри которого установлена рабочая камера, патрубки для подвода и отвода обрабатывающего агента в рабочую камеру и патрубок для подачи инертного газа в камеру |l.

Однако в известном устройстве невозможно осуществить обработку материалов с подачей в рабочую камеру агрессивного или токсичного реагента, поскольку в нем отсутствуют герметизирующие приспособления, исключающие выбивание реагента из устройства в окружающую среду через его торцы, а также унос реагента и продуктов реакции вместе с обрабатываемым материалом.

С целью повышения надежности работы устройство имеет установленные на входе и выходе камеры затворы с патрубками для отсоса отработанного агента, при этом каждый затвор содержит уплотнительные

валики и установленные в корпусе затвора две уилотнительные эластичные щторки и щелевые сопла для подачи инертного газа на материал, причем уплотнительные шторки закреплены одна над другой, а сопла для подачи инертного газа на материал расположены между уплотнительными шторками, при этом рабочая камера выполнена в виде графитового муфеля, а патрубок для подачи инертного газа в камеру установлен в зазоре между внутренней стенкой корпуса и муфелем.

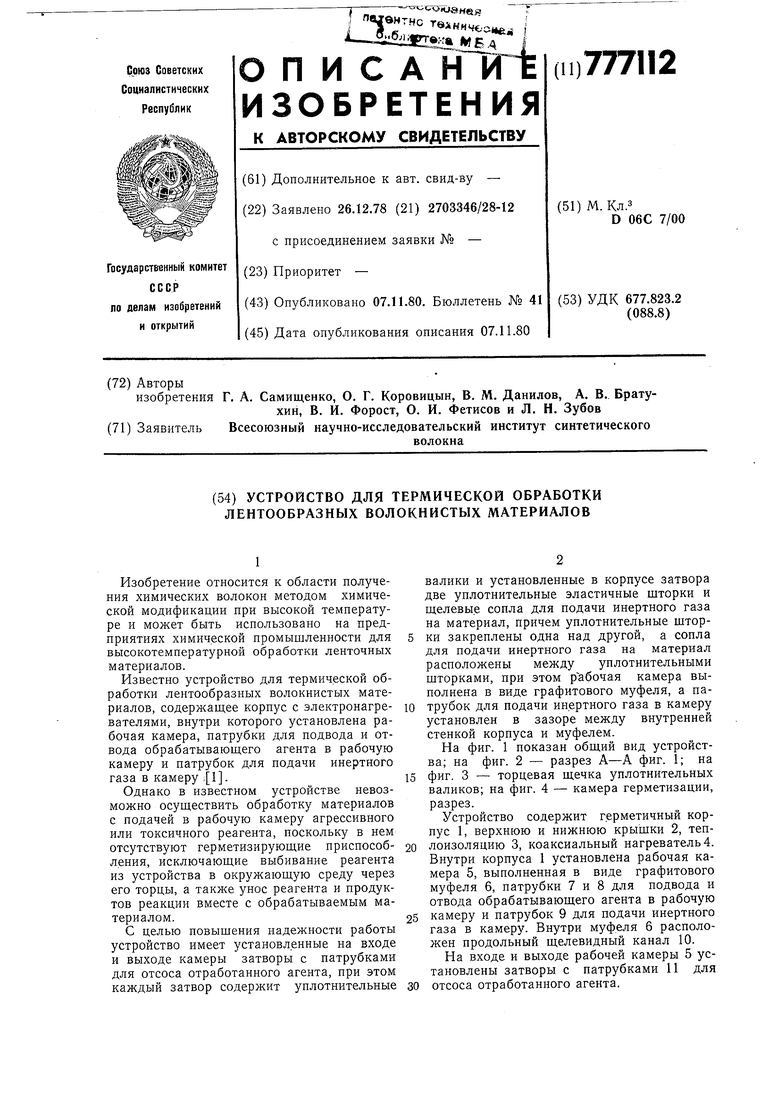

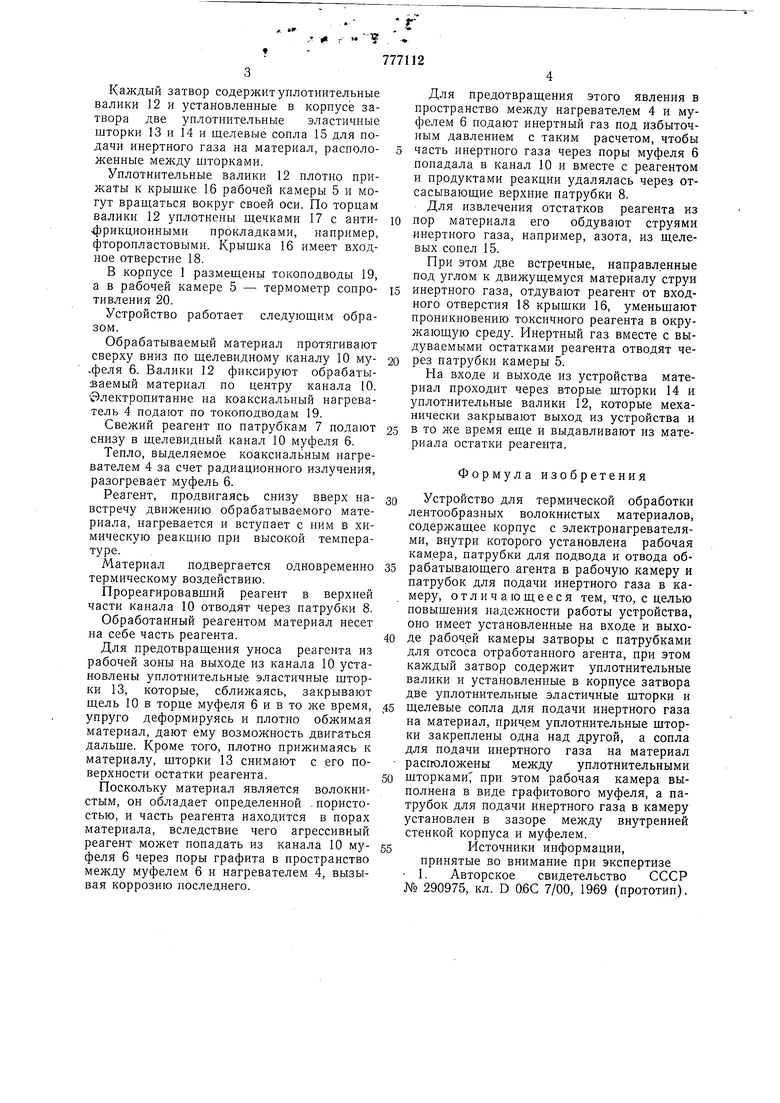

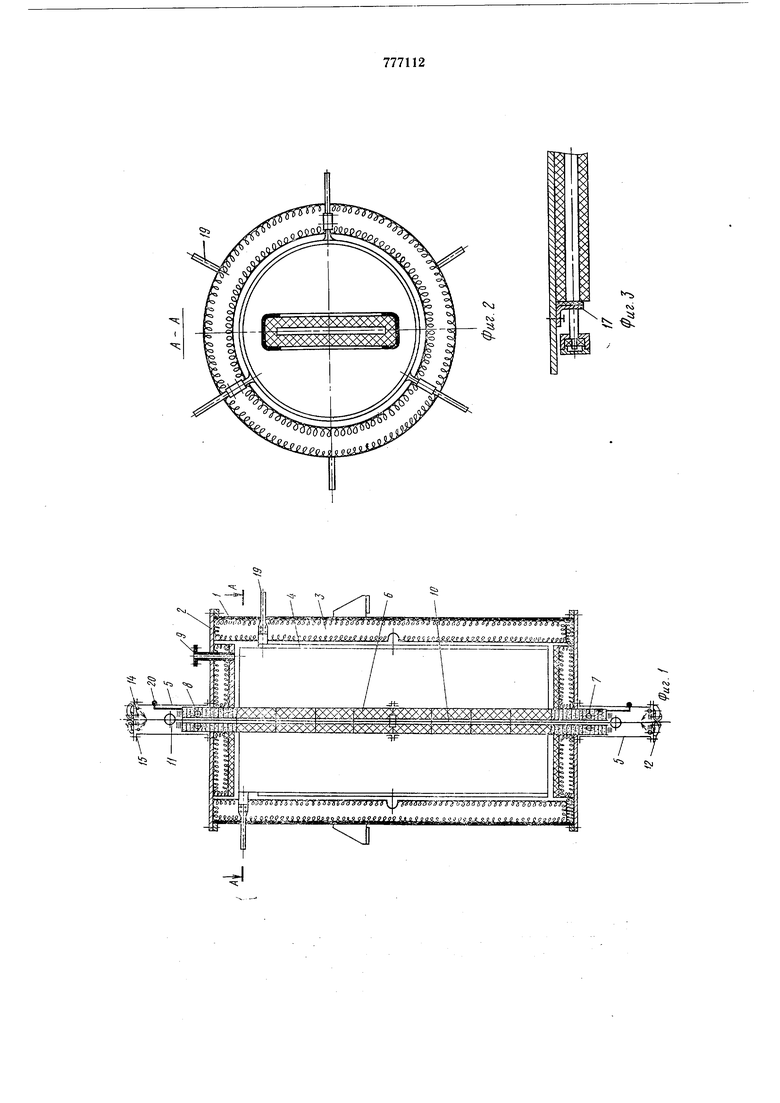

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А-А фиг. 1; на

15 фиг. 3 - торцевая щечка уплотнительных валиков; на фиг. 4 - камера герметизации, разрез.

Устройство содержит герметичный корпус 1, верхнюю и нижнюю крышки 2, теплоизоляцию 3, коаксиальный нагреватель 4. Внутри корпуса 1 установлена рабочая камера 5, выполненная в виде графитового муфеля 6, патрубки 7 и 8 для подвода и отвода обрабатывающего агента в рабочую

25 камеру и патрубок 9 для подачи инертного газа в камеру. Внутри муфеля 6 расположен продольный щелевидный канал 10.

На входе и выходе рабочей камеры 5 установлены затворы с патрубками 11 для

30 отсоса отработанного агента.

Каждый затвор содержит уплотнительные валики 12 и установленные в корпусе затвора две уплотнительные эластичные шторки 13 и 14 и щелевые сопла 15 для подачи инертного газа на материал, расположенные между шторкамн.

Уплотнительные валнки 12 плотно прижаты к крышке 16 рабочей камеры 5 и могут вращаться вокруг своей осп. По торпам валики 12 уплотнены щечками 17 с антифрикционными прокладками, например, фторопластовыми. Крыщка 16 имеет входное отверстие 18.

В корпусе 1 размещены токоподводы 19, а в рабочей камере 5 - термометр сонротпвления 20.

Устройство работает следующим образом.

Обрабатываемый материал протягивают сверху вниз по щелевидному каналу 10 6. Валики 12 фиксируют обрабатываемый материал по центру канала 10. Электропитание на коаксиальный нагреватель 4 подают по токоподводам 19.

Свежий реагент по патрубкам 7 подают снизу в щелевидный канал 10 муфеля 6.

Тепло, выделяемое коаксиальным нагревателем 4 за счет радиационного излучения, разогревает муфель 6.

Реагент, продвигаясь снизу вверх навстречу движению обрабатываемого материала, нагревается и вступает с ним в химическую реакцию при высокой температуре.

Материал подвергается одновременно термическому воздействию.

Прореагировавший реагент в верхней части канала 10 отводят через патрубки 8.

Обработанный реагентом материал несет на себе часть реагента.

Для предотвращения уноса реагента из рабочей зоны на выходе из канала 10 установлены уплотнительные эластичные шторки 13, которые, сближаясь, закрывают щель 10 в торце муфеля 6 н в то же время, упруго деформируясь н плотно обжимая материал, дают ему возможность двигаться дальше. Кроме того, плотно прижимаясь к материалу, шторки 13 снимают с его поверхности остатки реагента.

Поскольку материал является волокнистым, он обладает определенной .пористостью, и часть реагента находится в порах материала, вследствие чего агрессивный реагент может попадать из канала 10 муфеля 6 через поры графита в пространство между муфелем 6 и нагревателем 4, вызывая коррозию последнего.

777112

Для предотвращения этого явления в пространство между нагревателем 4 и муфелем 6 подают инертный газ под избыточным давлением с таким расчетом, чтобы часть инертного газа через поры муфеля 6 попадала в канал 10 и вместе с реагентом и продуктами реакции удалялась через отсасывающие верхние патрубки 8.

Для извлечения отстатков реагента из пор материала его обдувают струями инертного газа, например, азота, из щелевых сопел 15.

При этом две встречные, направленные под углом к движущемуся материалу струи инертного газа, отдувают реагент от входного отверстия 18 крышки 16, уменьшают проникновению токсичного реагента в окружающую среду. Инертный газ вместе с выдуваемыми остатками реагента отводят через патрубки камеры 5.

На входе и выходе из устройства материал проходит через вторые шторки 14 и уплотнительные валики 12, которые механически закрывают выход из устройства и в то же время еще и выдавливают из материала остатки реагента.

Формула изобретения

Устройство для термической обработки лентообразных волокнистых материалов, содержащее корпус с электронагревателями, внутри которого установлена рабочая камера, патрубки для подвода и отвода обрабатывающего агента в рабочую камеру и патрубок для подачи инертного газа в камеру, отличающееся тем, что, с целью повышения надежности работы устройства, оно имеет установленные на входе и выходе рабочей камеры затворы с патрубками для отсоса отработанного агента, при этом каждый затвор содержит уплотнительные валики и установленные в корпусе затвора две уплотнительные эластичные щторки и щелевые сопла для подачи инертного газа на материал, причем унлотнительные шторки закреплены одна над другой, а сопла для подачи инертного газа на материал расположены между уплотнительными шторками при этом рабочая камера выполнена в виде графитового муфеля, а патрубок для подачи инертного газа в камеру установлен в зазоре между внутренней стеикой корпуса и муфелем.

Источники информации,

принятые во внимание при экспертизе I. Авторское свидетельство СССР № 290975, кл. D 0.6С 7/00, 1969 (прототип).

&

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ТЕПЛОВОЙ ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2005829C1 |

| УСТАНОВКА КАРБОНИЗАЦИИ ВОЛОКНИСТЫХ ВИСКОЗНЫХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ УГЛЕРОДНЫХ НИТЕЙ | 2012 |

|

RU2506356C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| ГЕРМЕТИЗИРУЮЩИЙ ЗАТВОР К ПЕЧИ ДЛЯ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2017 |

|

RU2636776C1 |

| Газовый затвор печи для термообработки волокнообразующего пористого материала | 1991 |

|

SU1791691A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534784C2 |

| ПЕЧЬ КАРБОНИЗАЦИИ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2046846C1 |

| Способ герметизации загрузочно-разгрузочных проемов проходных печей и газовый затвор для проходных печей | 1985 |

|

SU1303802A1 |

| СПОСОБ АГЛОМЕРИРОВАНИЯ ПОРОШКООБРАЗНЫХ СМЕСЕЙ ДЛЯ НАПИТКОВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016527C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ УГЛЕРОДНЫХ СТРУКТУР КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2005 |

|

RU2310023C2 |

Авторы

Даты

1980-11-07—Публикация

1978-12-26—Подача