Изобретение относится к химической, целлюлозно-бумажной, пищевой и другим отраслям промышленности, где имеет место упаривание растворов, и может быть использовано для организа ции процесса выпаривания растворов как в отдельных аппаратах, так и на многокорпусных выпарных станциях. Известен способ наделения растворителя из раствора, заключающийся в TOMj что в нагреваемый раствор вво дят струю атмосферного воздуха, образующую пузырьки. Эти пузырьки служат искусственными центрами парообра зования. Образование пузырьков приводит к увеличению скорости потока и его турбулизации, а также к снижению плотности раствора и увеличеяию полезного температурного перепада. Спо соб позволяет увеличить теплопередачу и производительность l. Введение в раствор рабочего елаЁоздуха, требует определенных затрат Возникает необходимость в удгшении воздуха из вторичного пара для использования последнего. При упариэании под вакуумом -требуются затраты энергии на удгшение воздуха из ко денсатора выпарного аппарата или выпарной станции. Известен способ выпаривания водных растворов в аппаратах с трубчатой поверхностью нагрева, включающий нагревание раствора н одновременное введение в него рабочего тела в виде пузырьков газа, которые выделяются из раствора путем электролиза последнего. Для чего под нижней трубкой решеткой греющей камеры помещают два электрода, причем плотность тока составляет 0,4-0,6 . При отсутствии движения жидкости размеры пузырьков равны 0,0133-0,0215 см, а при движении жидкости размеры пузырьков значительно уменьшаются. В известном способе размеры образующихся пузырьков можно изменять, регулируя силу тока, а пузгфьки газа равномерно распределять по трубкс1м греющей камеры. Незначительное содержание газа во вторичном паре позволяет использовать его для других технологических нужд Г Однако известный способ обеспечивается за счет значительного расхода электроэнергии. Теплообмен интенсифицируется лишь за счет испарения жидкости, окружающей пузырьки, внутрь их. Образованные пузырьки в основном будут двигаться в центре кипятильных

778734

труб, не рказывая влияния на толщину пограничного слоя, а следовательно на теплоотдачу.

Цель изобретения - повышение экономичности выпаривания,за счет снижения расхода электроэнергиии интенсификации процесса кипения.

Поставленная цель достигается тем, что в известном способе выпаривания водных растворов в аппаратах с трубчатой поверхностью нагрева, который включает нагревание раствора и одновременное введение в него рабочего тела в виде пузырьков газа, выделяемого из раствора путем электроЛИЗЙ-, электролиз ведут при н.аложении на поверхность нагрева электрического потенциала (-0,8) - (-2,2) В и при плотности тока 0,01 - 0,05 А/см

Наложение потенциала на поверхность нагрева приводит к образованию на ней пузырьков газообразного водорода, которые, всплывая, увлекают за собой раствор, снижают его плотность, увеличивая скорость циркуляции ц теплоотдачу. Уменьшение плотности раствора достигается по всей высоте греющей камеры, чтоувеличивает эжекцию раствора. Поляризаций гтоверхности нагрева в отличие от других способов и образование газа на ней приводит к уме11ьшёнию толщины пограничного слоя у теплопередающей поверхности, сни жений поверхностного натяжения пограничного слоя, а,следовательно, к интенсификации теплоотдачи. К тому же газовые пузырьки, образующиеся на поверхности нагрева, служат дополнительными центрами парообразо-вания, облегчая зарождение, рост и отрыв паровых пузырьков. В процессе 6трываи двйжения газовых пузырьков в них также происходит испарение растворителя. Для осуществления способа требуется плотноеть тока поляризации от 0,01 до 0,05 А/см% т. ё. на порядок меньше, чем в известном. СнижёТГйе энергоз атрат обуслШлёнб наложением потенциала на поверхность нагрева, что приводит к появлению факторов, интенсифицирующих теп лротдачу - снижению поверхностного натяжения раствора и толщины Ногранич ного слоя, а также облегчение условйй вскипания и кйпения раствЬр а.2

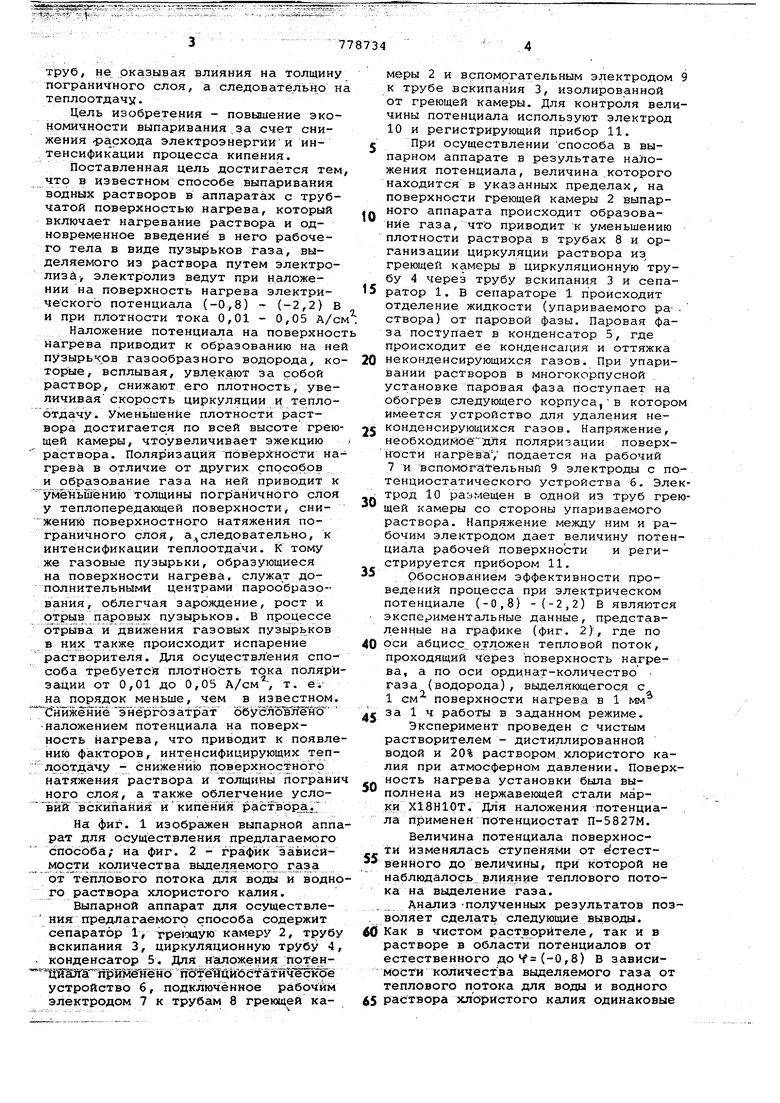

На фиг. 1 изображен выпарной аппарат для осуществления предлагаемого способа/ на фиг. 2 - график зависимости количества выделяемого rji3 а от теплового потока для воды и водного раствора хлористого калия.

Выпарной аппарат для осущестэле кия предлагаемого способа содержит сепаратор 1, грешую камеру 2, трубу вскипания 3, циркуляционную трубу 4, . конденсатор 5. Для наложения пртенВДЕлГЩйШНеНо ff&fШйййб атmtSJcoe устройство 6, подключенное ра1бочйм электродом 7 к трубам 8 греющей камеры 2 и вспомогательным электродом к трубе вскипания 3, изолированной от греющей камеры. Для контроля величины потенциала используют электрод 10 и регистрирующий прибор 11.

При осуществлении способа в выпарном аппарате в результате наложения потенциала, величина .которого находится в указанных пределах, на поверхности греющей камеры 2 выпарного аппарата происходит образование газа, что приводит к уменьшению плотности раствора в трубах 8 и организации циркуляции раствора из, греющей камеры в циркуляционную трубу 4 через трубу вскипания 3 и сепаратор 1. в сепараторе 1 происходит отделение жидкости (упариваемого раствора) от паровой фазы. Паровая фаза поступает в конденсатор 5, где происходит ее конденсация и оттяжка неконденсирующихся газов. При упаривании растворов в многокорпусной установке паровая фаза поступает на обогрев следующего корпуса,в которо имеется устройство для удаления неконденсирующихся газов. Напряжение, необходимое для поляризации поверхности нагр&ва, подается на рабочий 7 и вспомогательный 9 электроды с потенциостатического устройства 6. Элетрод 10 разг-шщен в одной из труб грещей камеры со стороны упариваемого раствора. Напряжение между ним и рабочим электродом дает величину потенциала рабочей поверхности и регистрируется прибором 11.

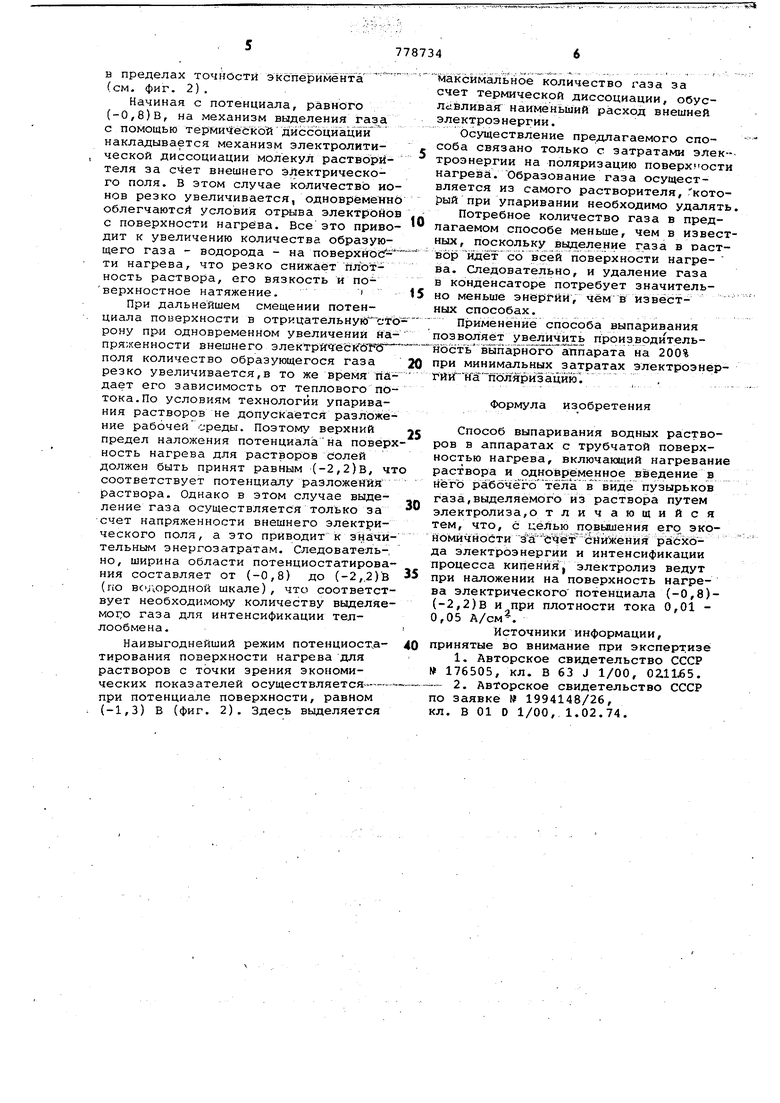

Обоснованием эффективности проведения процесса при электрическом потенциале (-0,8) -(-2,2) В являются экспериментальные данные, представленные на графике (фиг. 2), где по оси абцисс ртл,ржен тепловой поток, проходящий через поверхность нагрева, а по оси ординат-количество газа (водорода), выделяющегося с 1 см поверхнрсти нагрева в 1 мм за 1ч работы в заданном режиме.

Эксперимент проведен с чистым растворителем - дистиллированной водой и 20% раствором, хлористого калия при атмосферном давлении. Поверхность нагрева установки была выполнена из нержавеющей стали марки XlBHlOT. Для наложения потенциала применен потенцирстат П-5827М.

Величина потенциала поверхности изменялась РтупеНями от естественного до; величины, при которой не наблюдалось влияние тепловрго потока на выделение газа.

Анализ Полученных результатов позволяет сделать следующие выврды. Как в чистом рартворйтеле, так и в растворе в области потенциалов от естественного до 4 (-0,8) В зависимости крличертва выделяемого газа от тепловогР потока для воды и водного раствора хлористого калия одинаковые в пределах точности эксперимента (см, фиг. 2), Начиная с потенциала, равного (-0,6)в, на механизм выделения газа с помощью терми1ёскЬй дйссЪцйавдй накладывается механизм электролитической диссоциации молекул растворителя за счет внешнего электрического поля. В этом случае количество ио нов резко увеличивается, одновременно облегчаются : условия отрыва электроно с поверхности нагрева. Все это приводит к увеличению количества образующего газа - водорода - на noBepXHbcf- ти нагрева, что резко снижает плотность раствора, его вязкость и поверхностное натяжение. При дальнейшем смещении потенциала поверхности в отрицатеЛЬну1а с; Ь рону при одновременном увеличений напря;кенности внешнего электрй ЧбйКбТёГ поля количество образующегося газа резко увеличивается,в то же время пйдает его зависимость от теплового потока. По условиям технологии упаривания растворов не допускается разложение рабочейсреды. Поэтому верхний предел наложения потенциалана повер ность нагрева для растворов солей должен быть принят равным (-2,2)В, ч соответствует потенциалу разложений раствора. Однако в этом случае выделение газа осуществляется только за счет напряженности внешнего электрического поля, а это приводит к зна,чй тельным энергозатратам. Следовательно, ширина области потенциостатирова ния составляет от (-0,8) до (-2,.2)В (гсо вс1;;ороднон шкале) , что соответст вует необходимому количеству выдел;яе мог;о газа для интенсификации теллообмена. Наивыгоднейший режим потенциост.атирования поверхности нагрева для растворов с точки зрения экономических показателей осуществляется при потенциале поверхности, равном (-1,3) В (фиг. 2). Здесь выделяется максимальное количество газа за счет термической диссоциации, обуславливая наименьший расход внешней электроэнергии. Осуществление предлагаемого способа связано только с затратами электроэнергии на поляризацию поверхности нагрева. Образование газа осуществляется из самого растворителя, котор ый при упаривании необходимо удалять. Потребное количество газа в предлагаемом способе меньше, чем в известных, поскольку выделение газа в раствор идёт со Ъсе поверхности нагрева. Следовательно, и удаление газа в конденсаторе потребует значительно меньше энергий, чём в известных способах. Применение способа выпаривания ПОЗВОЛЯЕТ увеличи гь проиэврдительность выпарнЪго аппарата на 200% при минимальных затратах электроэнерГйй н а пбл ярйз ацйю. Формула изобретения Способ выпаривания водных растворов в аппаратах с трубчатой поверхностью нагрева, включакяций нагревание раствора и одновременное введение в него ра66чёг6 тёла в виде пузырьков газа,выделяемого из раствора путем электролиза,о тличающийся тем, что, с целью повьпиения его эконОмйчйоСти а 4ёт йМ1йкенйя pafcxcF да электроэнергии и интенсификации процесса кипения, электролиз ведут при наложении на поверхность нагрева электрического потенциала (-0,8)(-2,2)3 и при плотности тока 0,01 0,05 А/см. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 176505, кл. В 63 J 1/00, OZ1L65. 2. Авторское свидетельство СССР по заявке № 1994148/26, кл. В 01 D 1/00, 1.02.74.

778734

HtKonStHcufuaun иесл

| название | год | авторы | номер документа |

|---|---|---|---|

| Выпарной аппарат для кристаллизующихся растворов | 1982 |

|

SU1313473A1 |

| Аппарат для нагревания и выпаривания жидкостей | 1974 |

|

SU906585A1 |

| ВЫПАРНОЙ АППАРАТ ТЫРТЫШНОГО | 2004 |

|

RU2257245C1 |

| Выпарной аппарат | 1974 |

|

SU621356A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| Способ концентрирования биоокисленной последрожжевой бражки | 1980 |

|

SU962311A1 |

| Выпарной аппарат | 1978 |

|

SU816473A1 |

| ВЫПАРНОЙ АППАРАТ | 2002 |

|

RU2227823C2 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| Устройство для очистки кристаллизующихся растворов солей | 1982 |

|

SU1197680A1 |

Авторы

Даты

1980-11-15—Публикация

1977-12-29—Подача