Изобретение относится к устройствам, используемым для очистки растворов, точнее к устройствам, содержащим выпарной аппарат непрерывного действия и растворитель соли, в которых процесс выпаривания сопровождается выделением кристаллов растворенного вещества с последующим их растворением.

Предлагаемое устройство может использоваться в ряде технологических процессов, в частности в процессе электролиза хлорида щелочного металла, в котором получаемый раствор чистых кристаллов возвращают на стадию электролиза, а укрепленный маточный раствор с избытком примесей направляют на очистку.

Цель изобретения - повыщение качества продукта.

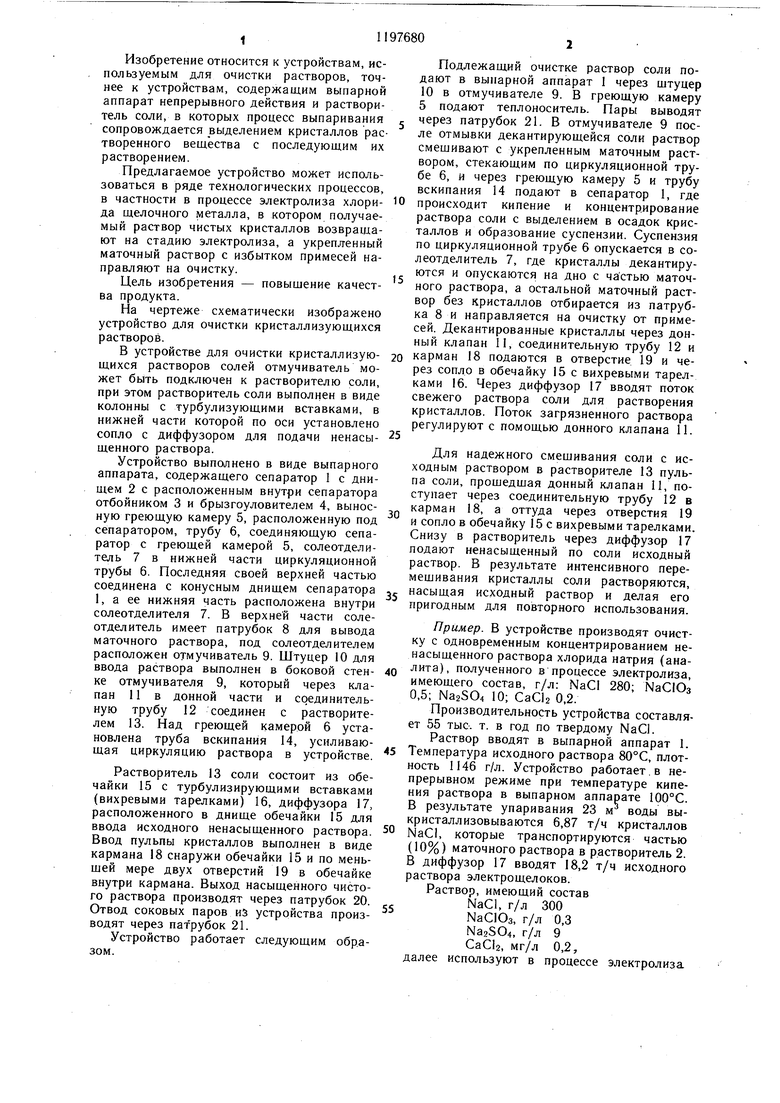

На чертеже схематически изображено устройство для очистки кристаллизующихся растворов.

В устройстве для очистки кристаллизующихся растворов солей отмучиватель может быть подключен к растворителю соли, при этом растворитель соли выполнен в виде колонны с турбулизующими вставками, в нижней части которой по оси установлено сопло с диффузором для подачи ненасыщенного раствора.

Устройство выполнено в виде выпарного аппарата, содержащего сепаратор 1 с днищем 2 с расположенным внутри сепаратора отбойником 3 и брызгоуловителем 4, выносную греющую камеру 5, расположенную под сепаратором, трубу 6, соединяющую сепаратор с греющей камерой 5, солеотделитель 7 в нижней части циркуляционной трубы 6. Последняя своей верхней частью соединена с конусным днищем сепаратора I, а ее нижняя часть расположена внутри солеотделителя 7. В верхней части солеотделитель имеет патрубок 8 для вывода маточного раствора, под солеотделителем расположен отмучиватель 9. Штуцер 10 для ввода раствора выполнен в боковой стенке отмучивателя 9, который через клапан 11 в донной части и соединительную трубу 12 соединен с растворителем 13. Над греющей камерой 6 установлена труба вскипания 14, усиливающая циркуляцию раствора в устройстве.

Растворитель 13 соли состоит из обечайки 15 с турбулизирующими вставками (вихревыми тарелками) 16, диффузора 17, расположенного в днище обечайки 15 для ввода исходного ненасыщенного раствора. Ввод пульпы кристаллов выполнен в виде кармана 18 снаружи обечайки 15 и по меньщей мере двух отверстий 19 в обечайке внутри кармана. Выход насыщенного чистого раствора производят через патрубок 20. Отвод соковых паров из устройства производят через патрубок 21.

Устройство работает следующим образом.

Подлежащий очистке раствор соли подают в выпарной аппарат 1 через штуцер 10 в отмучивателе 9. В греющую камеру 5 подают теплоноситель. Пары выводят через патрубок 21. В отмучивателе 9 после отмывки декантирующейся соли раствор смещивают с укрепленным маточным раствором, стекающим по циркуляционной трубе 6, и через греющую камеру 5 и трубу вскипания 14 подают в сепаратор 1, где

происходит кипение и концентрирование раствора соли с выделением в осадок кристаллов и образование суспензии. Суспензия по циркуляционной трубе 6 опускается в солеотделитель 7, где кристаллы декантируются и опускаются на дно с частью маточного раствора, а остальной маточный раствор без кристаллов отбирается из патрубка 8 и направляется на очистку от примесей. Декантированные кристаллы через донный клапан II, соединительную трубу 12 и

0 карман 18 подаются в отверстие 19 и через сопло в обечайку 15 с вихревыми тарелками 16. Через диффузор 17 вводят поток свежего раствора соли для растворения кристаллов. Поток загрязненного раствора регулируют с помощью донного клапана 11.

Для надежного смещивания соли с исходным раствором в растворителе 13 пульпа соли, прощедщая донный клапан И, поступает через соединительную трубу 12 в карман 18, а оттуда через отверстия 19 и сопло в обечайку 15 с вихревыми тарелками. Снизу в растворитель через диффузор 17 подают ненасыщенный по соли исходный раствор. В результате интенсивного перемещивания кристаллы соли растворяются, насыщая исходный раствор и делая его пригодным для повторного использования.

Пример. В устройстве производят очистку с одновременным концентрированием ненасыщенного раствора хлорида натрия (анаQ лита), полученного в процессе электролиза, имеющего состав, г/л: NaCl 280; NaCIOs 0,5; Na2SO4 10; СаСЬ 0,2.

Производительность устройства составляет 55 тыс. т. в год по твердому NaCl.

Раствор вводят в выпарной аппарат 1. 5 Температура исходного раствора 80°С, плотность 1146 г/л. Устройство работает, в непрерывном режиме при температуре кипения раствора в выпарном аппарате 100°С. В результате упаривания 23 м воды выкристаллизовываются 6,87 т/ч кристаллов 0 NaCl, которые транспортируются частью (10%) маточного раствора в растворитель 2. В диффузор 17 вводят 18,2 т/ч исходного раствора электрощелоков.

Раствор, имеющий состав NaCl, г/л 300

NaClOs, г/л 0,3

Na2SO4, г/л 9 СаСЬ, мг/л 0,2, далее используют в процессе электролиза

без дополнительной очистки и концентрирования.

Из солеотделителя 8 выгружают 75т/ч загрязненного примесями маточного раствора, содержащего, г/л: NaCI 300; NaCIOaU.S; Na2SO4 16; СаСЬ -1,2, который направляют на дальнейшую очистку.

Проведение концентрирования и очистки раствора анолита того же состава и количества в известном устройстве приводит в результате выпаривания к получению т/ч пульпы кристаллов NaCl в среде загрязненного маточного раствора.

По аналогии с описанным примером для приготовления раствора, возвращаемого на электролит, в эту пульпу вводят 18,2 т/ч исходных электрощелоков. После растворения кристаллов пульпы полученный раствор

в количестве 122 т/ч имеет следующий состав:

Маа,г/л295

NaClO, г/л1,2

Маг5О4, г/л14

СаСГ, мг/л1,0

Раствор такого состава является непригодным для использования в электролизе. По этой причине очистка сконцентрированного раствора по известному устройству усложняется дополнительными процессами. Так,например, пульпа проходит аппарат с мешалкой, а затем поступает для разделения на центрифугу. Кристаллы промывают, выгружают в емкость и растворяют в исходном растворе, а маточный раствор с примесями отправляютна очистку, аналогичную описанной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Выпарной аппарат для кристаллизующихся растворов | 1983 |

|

SU1344381A1 |

| Выпарной аппарат для кристаллизующихся растворов | 1979 |

|

SU782823A1 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| ВЫПАРНОЙ АППАРАТ С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ ДЛЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 1993 |

|

RU2082476C1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ КРИСТАЛЛИЗУЮЩИХСЯ И НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ | 2003 |

|

RU2257244C2 |

| ВЫПАРНОЙ АППАРАТ ТЫРТЫШНОГО | 2004 |

|

RU2257245C1 |

| Способ очистки сточных вод коксохимического производства и комплекс для реализации этого способа | 2023 |

|

RU2814341C1 |

| Выпарной аппарат | 1976 |

|

SU610532A1 |

| Выпарной аппарат для кристаллизующихся и накипеобразующих растворов | 1975 |

|

SU719648A1 |

| Выпарной кристаллизатор | 1989 |

|

SU1790970A1 |

1. УСТРОЙСТВО ДЛЯ ОЧИСТКИ КРИСТАЛЛИЗУЮЩИХСЯ .РАСТВОРОВ СОЛЕЙ, выполненное в виде выпарного аппарата, содержащего сепаратор, имеющий отбойник и брызгоуловитель, выносную греющую камеру, циркуляционную трубу, объединяющую сепаратор и греющую камеру, трубу вскипания, установленную над греющей камерой, солеотделитель с патрубками для ввода пульпы, вывода соли и маточного раствора и растворителя соли, отличающееся тем, что, с целью повышения качества продукта, оно снабжено размещенным под солеотделйтелем отмучивателем, в средней части которого размещен щтуцер подачи исходного раствора, а в днище - регулирующий клапан. 2. Устройство по п. 1, отличающееся тем, что отмучиватель подключен к растворителю соли, при этом растворитель соли выполнен в виде колонны с турбулизирующими вставками, в нижней части которой по оси установлено сопло с диффузором для подачи ненасыщенного раствора. (Л ;о Од 00

| Способ уменьшения отложений кристаллов на греющих трубках выпарных аппаратов и устройство для осуществления способа | 1949 |

|

SU87653A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для игры | 1948 |

|

SU76995A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-12-15—Публикация

1982-01-08—Подача