ты выдерживают до полного прекращения выделения пара.

Обезвоженные жидкие маслоотходы в центробежном сепараторе, например в сепараторе типа СРГ (или центрифуге), разделяют на осадок (механические примеси, асЛальтосмолистые вещества, кокс, сажа и другие твердые органические примеси) и фугат (смесь жидких углеводородов).

Фугат подвергают фракционной перегонке под вакуумом (0,5-4,0 кПа) до 370°С в кубе для вакуумной отгонки, оснащенном электронагревателями, вакуум-насосом и конденсатором, В интервале температур 85-370 С углеводороды кипят, испаряются, пары конденсируют в конденсаторе и собирают по фракциям в маслосборниках. Фрак- цию, выкипаюр(ую при 85-200 С, подают на сжигание в циклонную печь, а фракции, выкипающие при 200-370 С, ис

30

пользуют в качестве товарных масел. Кубовый остаток и осадок после сепа- 25 рации или центрифугирования смешивают с исходным обезвоженным пшамсзм в емкости, оборудованной медленно вращающейся мешалкой, откуда смесь загружают во врацаюво юся цилиндрическую горизонтальную герметически закрытую печь для термической обработки с получением железококса.

Отходящие продукты сжигания направляют во вращающуюся печь на обработку в противотоке смеси обезвоженных шламов, осадка после сепарации (или центрифугирования) жидких масло- отходов и кубового остатка.

Как показывают исследования, сепарация или центрифугирование позволяют выделить из обезвоженных масло- отходов крупную окалину (содержание механических примесей в отсепариро- ванном фугате не превышает 0,5%, крупность частиц их составляет менее 0,008 ) и основную часть твердых органических примесей, - деструкти- рованные в процессе эксплуатации 5 масла (смолы, асфальтены, карбены, карбоиды, сажа, кокс и др.), которые в процессе вакуумной фракционной перегонки вызываю 1 на своих частицах (действующих как центры катализации) полимеризац1по и поликонденсацию части углеводородов масел, что приводит к изменению качественного углеводородного состава выделяемых масляных фракций, вследствие чего их невозможно использовать как товарные масла.

Фракция, выкипающая до , состоит, в основном из смеси простых молекул предельных и непредельных углеводородов, образующихся из углеводородов сложного состава в процессе эксплуатации масел (пиролиз масел). По химическому составу и физико-химическим свойствам фракция не соответствует техническим условиям и нормам ГОСТ на товарные масла и ее используют как топливо. Отсутствие в ней углеводородов, составляющих годные к использованию масла, и тяжелых по- лимеризованных масел предотвращает

35

Пример. Переработке по опи- . 40 образование твердых отложений в фор45

санйому способу подвергают жидкие маслоотходы, содержащие, %: вода 4-85, масло 5-95 и окалина 0,1-10, и .лоокалиносодержащие шламы, содержащие, %: вода 10-60, масло 5-35 и окалина 10-70.

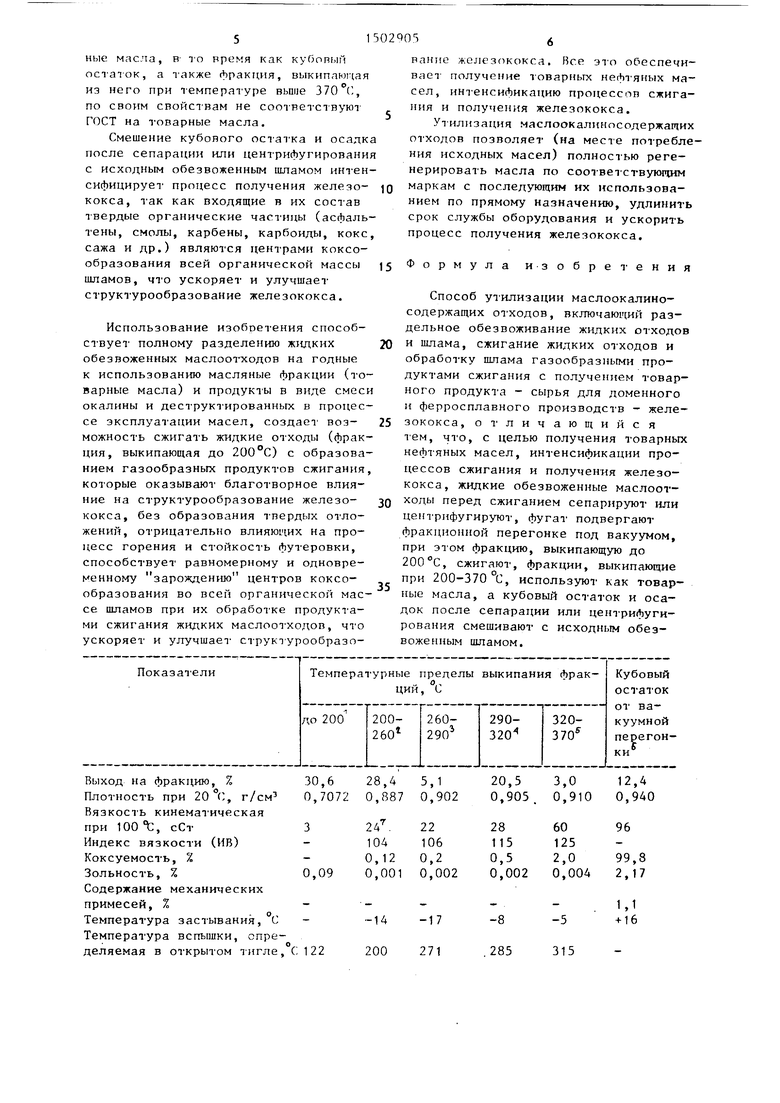

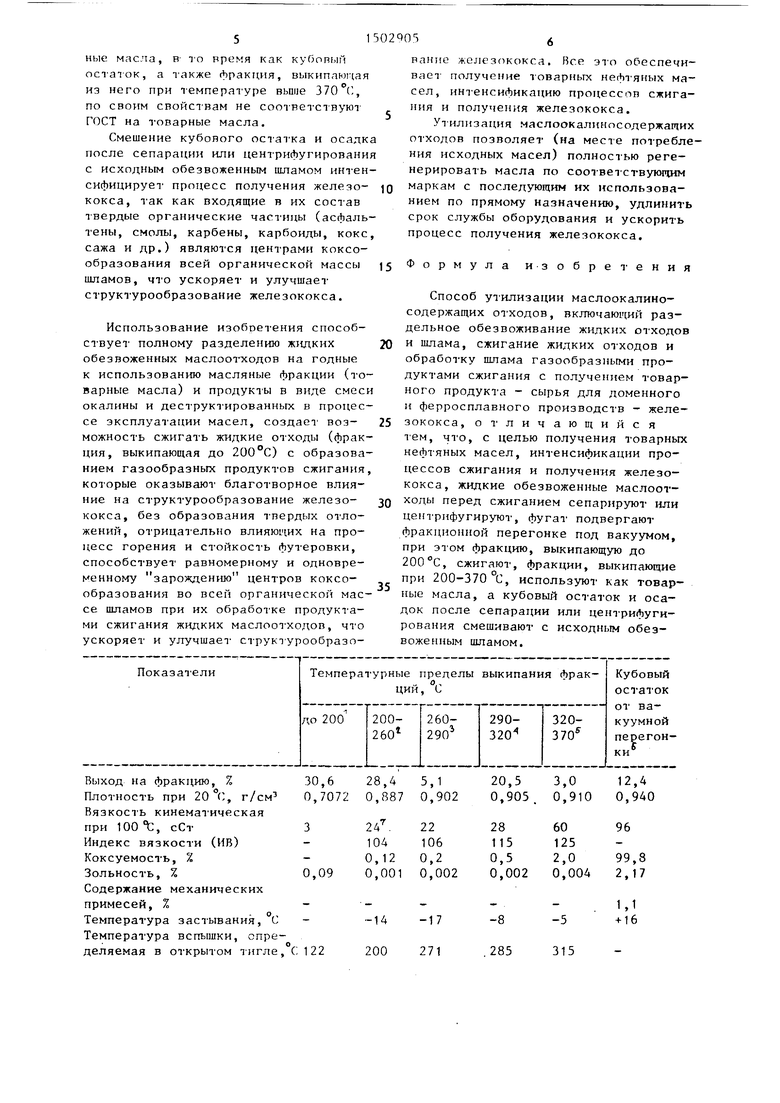

В таблице представлены результаты анализов химического состава и определения физико-химических свойств дйстиллятных масляных фракций, выделенных из обезвоженных жидких масло- отходов горячей прокатки металла по предлагаемому способу.

Из приведенных данных видно, что физико-химические характеристики по- jj лучаемых масел соответствуют показа-, телям качества ряда товарных масел, т.е. отвечают по всем основным показателям техн1гческим условиям и нор50

0

0

5

мам ГОСТ, испп.пьчуемых для смазки пршсатного оборудования на предприятиях черной металлургии.

Как показывают исследования, сепарация или центрифугирование позволяют выделить из обезвоженных масло- отходов крупную окалину (содержание механических примесей в отсепариро- ванном фугате не превышает 0,5%, крупность частиц их составляет менее 0,008 ) и основную часть твердых органических примесей, - деструкти- рованные в процессе эксплуатации 5 масла (смолы, асфальтены, карбены, карбоиды, сажа, кокс и др.), которые в процессе вакуумной фракционной перегонки вызываю 1 на своих частицах (действующих как центры катализации) полимеризац1по и поликонденсацию части углеводородов масел, что приводит к изменению качественного углеводородного состава выделяемых масляных фракций, вследствие чего их невозможно использовать как товарные масла.

Фракция, выкипающая до , состоит, в основном из смеси простых молекул предельных и непредельных углеводородов, образующихся из углеводородов сложного состава в процессе эксплуатации масел (пиролиз масел). По химическому составу и физико-химическим свойствам фракция не соответствует техническим условиям и нормам ГОСТ на товарные масла и ее используют как топливо. Отсутствие в ней углеводородов, составляющих годные к использованию масла, и тяжелых по- лимеризованных масел предотвращает

5

5

j

0

сунках и на стенках печи и газоходов, что способствует тонкому распылива- НИ10 и хорошему смесеобразованию мас- лоотходов с воздухом, обеспечивающих интенсивное и высокоэффективное горение их, и предотвращает разрушение футеровки печи, процесс горения идет без образования водорода и сажи (продукты сжигания, в основном,, состоят из оксидов углерода), что оказывает благоприятное влияние на формирование структуры железококса.

Фракции, выкипающие при 200-370(, представляют собой смеси углеводородов (в основном, парафиновые, нафтеновые и ароматические), которые по химическому составу и физико-химическим свойствам удовлетворяют техническим условиям и нормам ГОСТ на товарные масла, в- то время как кубопым остаток, а также фракция, выкипаюг1ая из него при температуре вьпие 370(,, по своим свойствам не соответствую ГОСТ на товарные масла.

Смешение кубового остатка и осадк после сепарации или центрифугировани с исходным обезвоженным шламом интенсифицирует процесс получения железо- кокса, так как входящие в их состав твердые органические частицы (асфаль тены, смолы, карбены, карбоиды, кокс сажа и др.) являются центрами коксо- образования всей органической массы шламов, что ускоряет и улучшает структурообразование железококса.

Использование изобретения способствует полному разделению жидких обезвоженных маслоотходов на годные к использован}по масляные фракции (товарные масла) и продукты в виде смеси окалины и деструктированньгх в процессе эксплуатации масел, создает возможность сжигать жидкие отходы (фракция, выкипающая до 200°С) с образованием газообразных продуктов сжигания которые оказывают благотворное влияние на структурообразование железо- кокса, без образования твердых отложений, отрицательно влияю1ч,их на процесс горения и стойкость футеровки, способствует равномерному и одновременному зарождению центров коксо- образования во всей органической массе шламов при их обработке продуктами сжигания жидких маслоотходоп, что ускоряет и улучшает структурообразо

ванне железококса. Все это обеспечи- ваз получение товарных нефтяных масел, интенсификацию процессов сжигания и получения жедезококса.

Утилизация маслоокалиносодержащих отходов позволяет (на месте потребления исходных масел) полностью регенерировать масла по соответствуюрщм маркам с последующим их использованием по прямому Назначению, удлинить срок службы оборудования и ускорить процесс получения железококса.

15 Формула изобретения

Способ утилизации маслоокалиносодержащих отходов, включающий раздельное обезвоживание жидких отходов и шлама, сжигание жидких отходов и обработку шлама газообразными продуктами сжигания с получением товарного продукта - сырья для доменного и ферросплавного производств - желе- зококса, отличающийся тем, что, с целью получения товарных нефтяных масел, интенсификации процессов сжигания и получения железококса, жидкие обезвоженные маслоот- ходы перед сжиганием сепарируют или центрифугируют, фугат подвергают фракционной перегонке под вакуумом, при этом фракцию, выкипающую до 200 С, сжигают, фракции, выкипающие при 200-370°С, используют как товар- масла, а кубовый остаток и оса0

5

0

5

ные

док после сепарации или центрифугирования смешивают с исходным обезвоженным шламом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| Способ утилизации маслоокалиносодержащих отходов | 1984 |

|

SU1151768A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Способ утилизации маслоокалиносодержащих отходов | 1982 |

|

SU1090972A1 |

| Способ подготовки масло-и эмульсионных стоков к сжиганию | 1985 |

|

SU1386590A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2283885C1 |

| Способ переработки отработанного масла | 2021 |

|

RU2773466C1 |

| Установка для обработки сточных вод металлургической промышленности | 1985 |

|

SU1318547A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ УГЛЕВОДОРОДЫ | 1996 |

|

RU2116570C1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1991 |

|

SU1801029A3 |

Изобретение относится к утилизации путем термической обработки отходов, содержащих воду, масла и оксиды железа и других металлов, в том числе окалину металлургического и машиностроительного производства. Цель изобретения - получение товарных нефтяных масел, интенсификация процессов сжигания и получения железококса. Жидкие обезвоженные маслоотходы перед сжиганием сепарируют или центрифугируют с получением осадка в виде механических примесей, асфальто-смолистых веществ, кокса, сажи и других твердых органических примесей, а фугат - смесь жидких углеводородов - подвергают фракционной перегонке под вакуумом. Фракцию, выкипающую до 200°С, сжигают в циклонной печи. Фракции, выкипающие при 200-370°С, используют как товарные масла, а кубовый остаток и осадок после сепарации или центрифугирования смешивают с исходным обезвоженным шламом, после чего термически обрабатывают с получением железококса. 1 табл.

Вязкость кинематическая при 100 t, сСт

Индекс вязкости (ИВ) Коксуемость, %Зольность, %

Содержание механических примесей, %

Температура застывания, С Температура вспышки, определяемая в открытом тигле

200

271

285

315

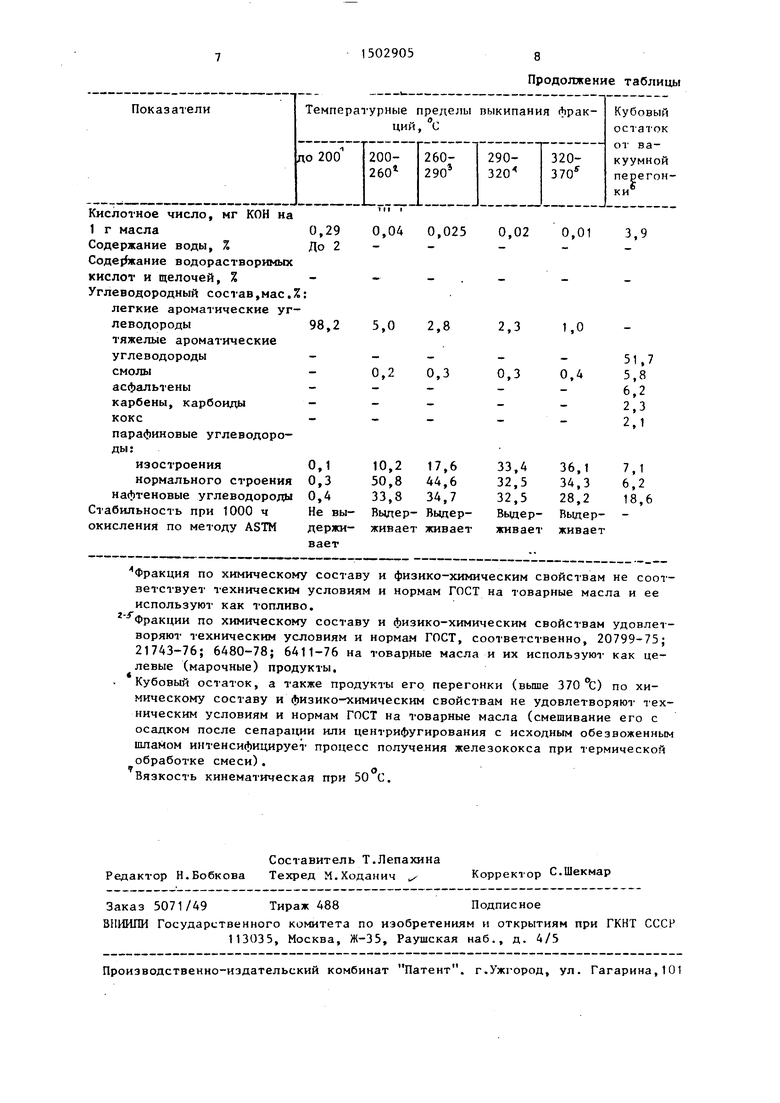

лотное число, мг КОН на

масла

ержание воды, 7,

ег жание водорастворимых

лот и щелочей, %

еводородный состав,мае.% легкие ароматические углеводороды

тяжелые ароматические углеводороды смолы

асфальтены карбены, карбоиды кокс

парафиновые углеводороды:

изостроения нормального строения нафтеновые углеводороды

абильность при 1000 ч

сления по методу ASTM

0,29 До 2

0,04 0,02

98,2 5,0 2,8

0,2 0,3

0,1 0,3 0,4

Не выдерживает

10,2 30,8 33,8 Выдерживает

17,6 44,6 34,7 Выде жива

Фракция по химическому составу и физико-химическим свойствам не соответствует техническим условиям и нормам ГОСТ на товарные масла и ее используют как топливо.

г-f

Фракции по химическому составу и физико-химическим свойствам удовлетворяют техническим условиям и нормам ГОСТ, соответственно, 20799-75; 21743-76; 6480-78; 6411-76 на товарные масла и их используют как целевые (марочные) продукты.

Кубовый остаток, а также продукты его перегонки (вьппе 370 с) по химическому составу и физико-тсимическим свойствам не удовлетворяют техническим условиям и нормам ГОСТ на товарные масла (смешивание его с осадком после сепарации или центрифугирования с исходным обезвоженным шламом интенсифицирует процесс получения железококса при термической обработке смеси). Вязкость кинематическая при 50 С.

Продолжение таблицы

0,04 0,025 0,02

0,01

3,9

2,8

0,3

2,3 1,0 0,3 0,4

5,8

6,2

17,6 44,6 34,7 Выдерживает

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ утилизации маслоокалиносодержащих отходов | 1984 |

|

SU1151768A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-23—Публикация

1987-07-15—Подача