. I . . - . Изобретение относится к области поротЬковой металлургии и может быть использовано во всех отраслях народного хозяйства, где необходимо приготовление однородных по составу ком позиций из материалов, находящихся в зернистом или порошкообразном состоя нии. Наиболее близким к предложенному по технической сущности является горизонтальный смеситель, содержащий биконический корпус с центральной цилиндрической частью, в этом ;смесителе корпус, образованный из четырех соединенных друг с другом под углом цилиндров, представляет ромбическую равностороннюю раму с осью вргицения, совпадающей с малой диагональю ромби ческого корпуса. Люки загрузки и выгрузки материалов, подлежащих смешиванию, расположены в местах соедине ния цилиндров корпуса по большей диагонали ромбического корпуса. Смешение материалов в указанном смесите:г:е происходит за счет того, что при определенной скорости враидения под действием сил тяготения смешиваемый материал обрушивается или ссыпается из верхней части ромбического корпус 3 нижнюю при прохождении, корпуса через вертикальное, положение. При обрушении или ссыпании материал разделяется на две порции, а Затем объединяется, пройдя цилиндры ll. Недостатком данного смесителя является то, что смешение материала происходит не в течение всего оборота корпусй смесителя, а только в течение времени, когда смешиваемый материал ссыпается из верхней части корпуса смесителя в нижнюю. Этот период времени при рассмотрении одного оборота корпуса смесителя составляет отрезок времени, в течение которого корпус проходит от угла естественного откоса смешиваемого материала до вертикального положения корпуса. Кроме того, количество загружаемого материала в смеситель данного типа составляет незначительную часть того объема, который описывает ромбическая рама корпуса при вращении вокруг оси. Цель изобретения - повышение интенсификации смешения за счет перераспределения потока смеси. Поставленная цель достигается тем, что смеситель снабжен лопастяИИ и рассекателем потока смеси биконической формы, коаксиально установленным в корпусе и прикреплённым к нему посредством лопастей, при этом казвдая лопасть выполнена в виде прямоугольного уголка с линией пересечения сторон, л ежащей в плоскости Основания конусов рассекателя, и.стор онамй, проходящими до вершин конусов рассекателя.

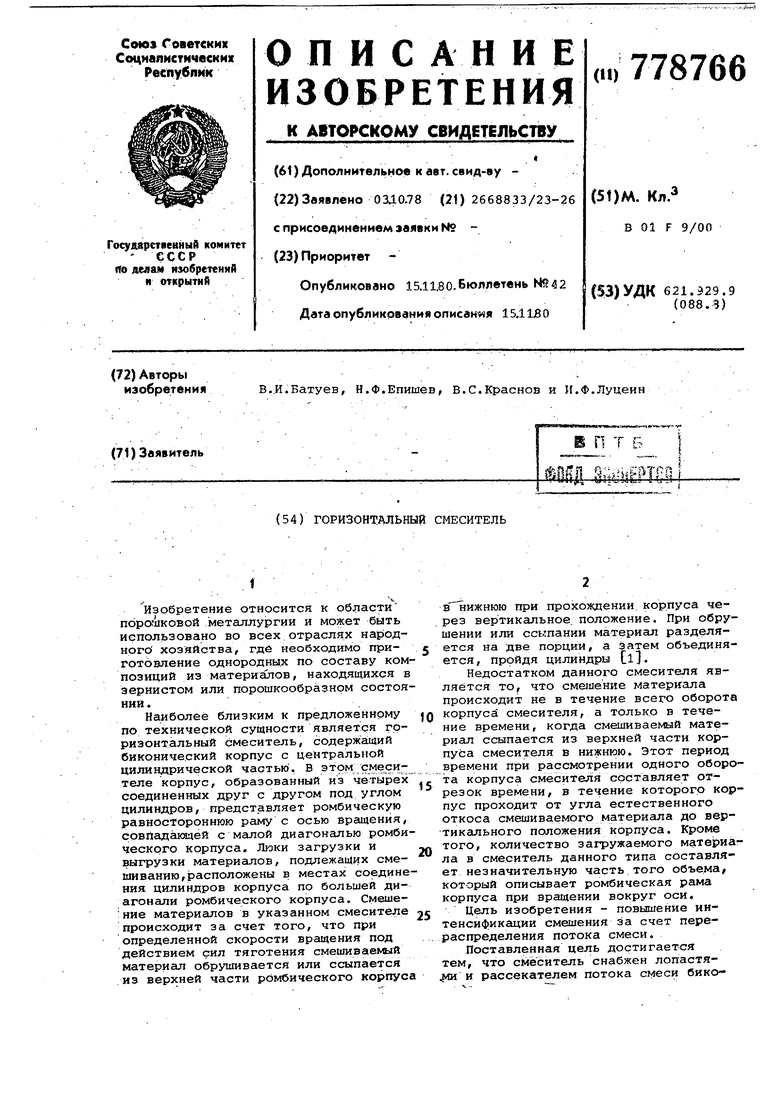

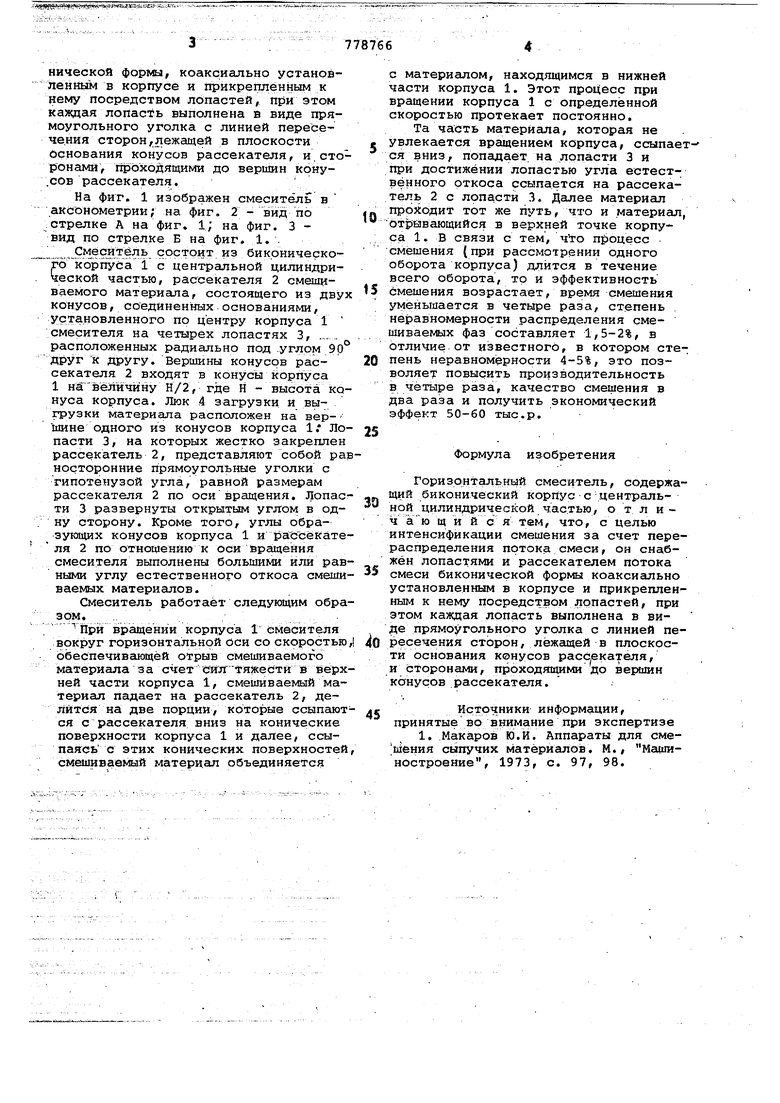

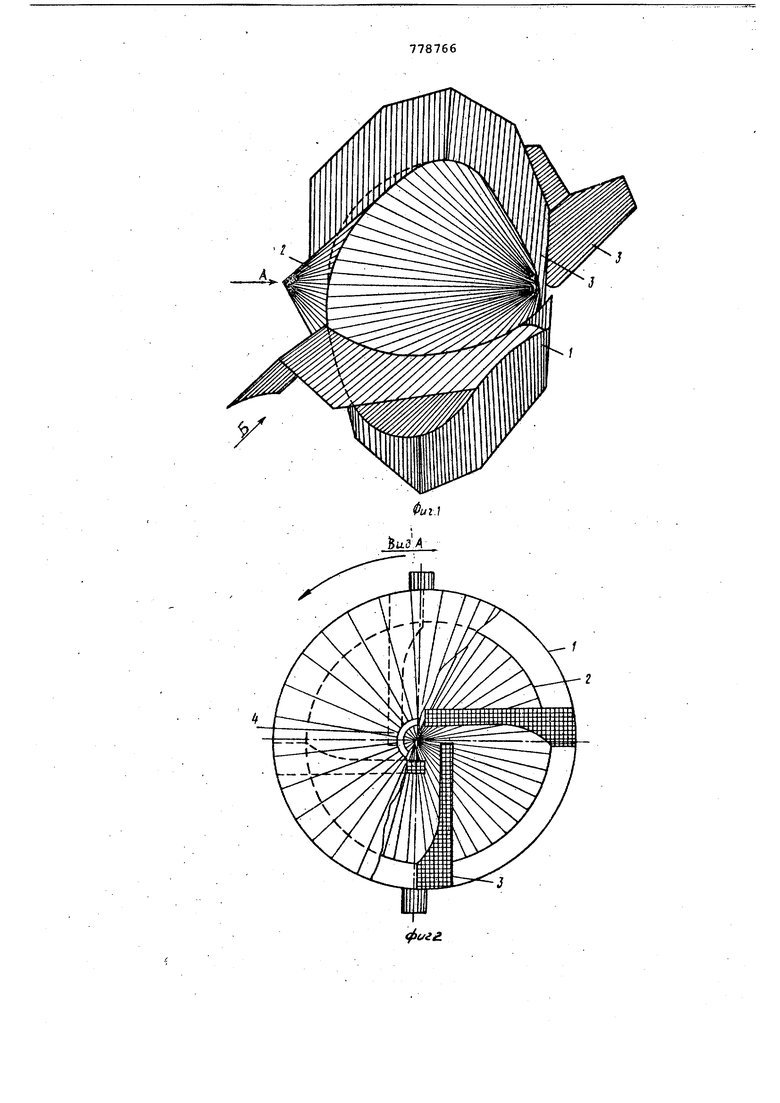

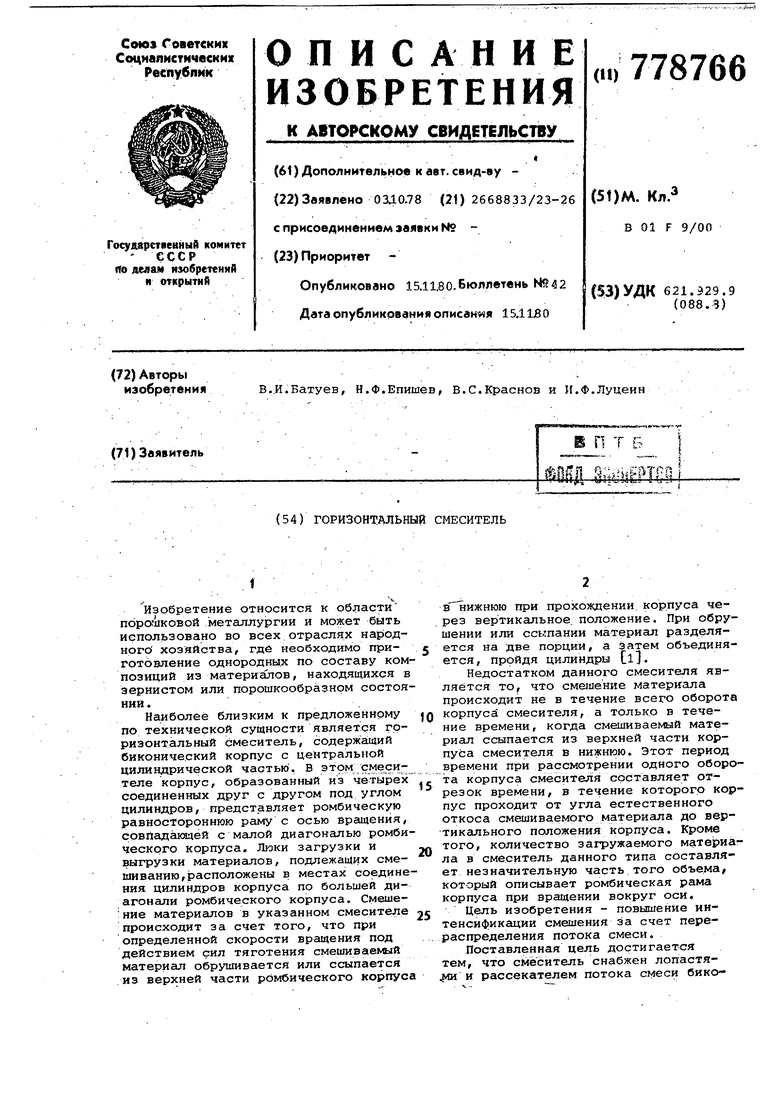

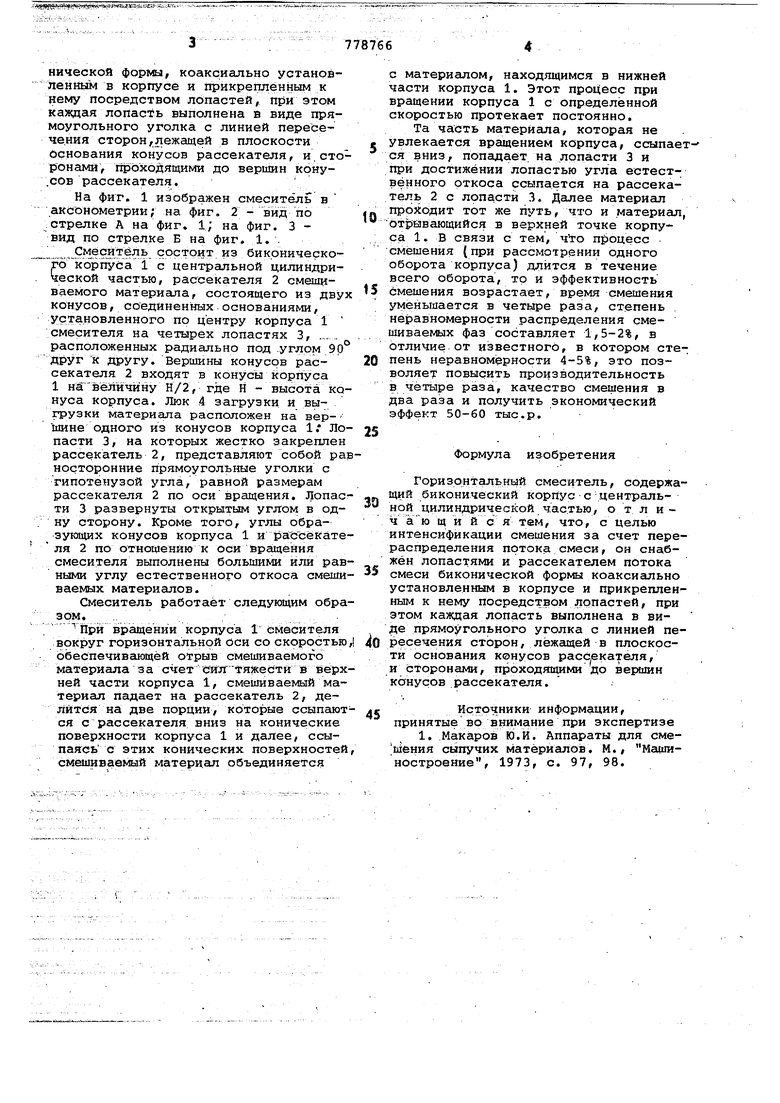

На фиг. 1 изображен смеситель в аксонометрии; на фиг. 2 - вид по стрелке А на фиг, 1; на фиг. 3 вид по стрелке Б на фиг. 1. . Смеси1тёль состоит из бикрнического корпуса i с центральной цилиндрической частью, рассекателя 2 смепшваеМого материала, состоящего из двух конусов, соединенных основаниями, установленного по центру корпуса 1 смесителя на четырех лопастях 3, „, расположенных радиально под .углом 90° друг к другу. Вершины конусов рассекателя 2 входят в конусы корпуса 1 нСвёЛйчйну Н/2, где Н - высота конуса корпуса. Люк 4 загрузки и выгрузки материала расположен на вер-шине одного из конусов корпуса 1. Лопасти 3, на которых жестко закреплен рассекатель 2, представляют собой равносторонние прямоугольные уголки с гипотенузой угла, равной размерам рассекателя 2 по оси вращения. Лопасти 3 развернуты открытым углом в одну сторону. Кроме того, углы образующих конусов корпуса 1 и tэa ccёKaтeля 2 по отношению к оси вращения смесителя выполнены большими или равными углу естественного откоса смешиваемых материалов.

Смеситель работает следующим обра3 f«. .. . ; .. ,

При вращении корпуса 1 смесителя вркруг горизонтальной Оси со скоростью, обеспечивающей отрыв смешиваемого материала за счет Сйл тяжести в верхней части корпуса 1, смешиваемый материал падает на рассекатель 2, делится на две порции, которые ссыпаются с рассекателя вниз на конические поверхности корпуса 1 и далее, ссыпаясь с этих конических поверхностей, смешиваемый материал объединяется

с материалом, находящимся в нижней части корпуса 1. Этот процесс при вращении корпуса 1 с определённой скоростью протекает постоянно.

Та часть материала, которая не , увлекается вращением корпуса, ссыпается вниз, попадает на лопасти 3 и при достижении лопастью угла естественного откоса ссыпается на рассекатель 2 с лопасти 3. Далее материал

проходит тот же путь, что и материал,

Отсеивающийся в верхней точке корпуса 1. В связи с тем, чго п зоцесс смешения (при рассмотрении одного оборота корпуса) длится в течение всего оборота, то и эффективность

5 смешения возрастает, время смешения уменьшается в четыре раза, степень . нё равномерности распределения смешиваемых фаз составляет 1,5-2%, в отличие от известного, в котором сте-;

0 пень неравномерности 4-5%, это позволяет повысить производительность в четыре раза, качество смешения в два раза и получить экономический эффект 50-60 тыс.р.

Формула изобретения

Горизонтальный смеситель, содержащий биконический корпус с центральной цилиндрической частью, о т л и чаю щ и и с я тем, что, с целью интенсификации смешения за счет перераспределения потока смеси, он снабжён лопастями и рассекателем потока 5 смеси биконической формы коаксиально установленным в корпусе и прикрепленным к нему посредством лопастей, при этом каждая лопасть выполнена в виj(e прямоугольного уголка с линией пео ресечения сторон, лежащей в плоскости основания конусов рассекателя, и сторонами, проходяпщми до вершин конусов рассекателя.

Af Источники информации,

принятые во внимание при экспертизе

1. .Макаров Ю.И. Аппараты для смейёния сыпучих материалов. М., Машиностроение, 1973, с. 97, 98.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1990 |

|

RU2006278C1 |

| Смеситель для сыпучих материалов | 1987 |

|

SU1502069A1 |

| Смеситель комбикормов | 1985 |

|

SU1271485A1 |

| Гравитационный смеситель сыпучих материалов | 1982 |

|

SU1079273A1 |

| Смеситель сыпучих материалов | 1980 |

|

SU959815A1 |

| Смеситель | 1985 |

|

SU1428452A1 |

| Кормораздатчик-смеситель | 1987 |

|

SU1475561A1 |

| Пробоотборник сыпучих материалов на потоке | 1990 |

|

SU1774217A1 |

| Смеситель сыпучих материалов | 1980 |

|

SU1007715A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210821C2 |

Авторы

Даты

1980-11-15—Публикация

1978-10-03—Подача