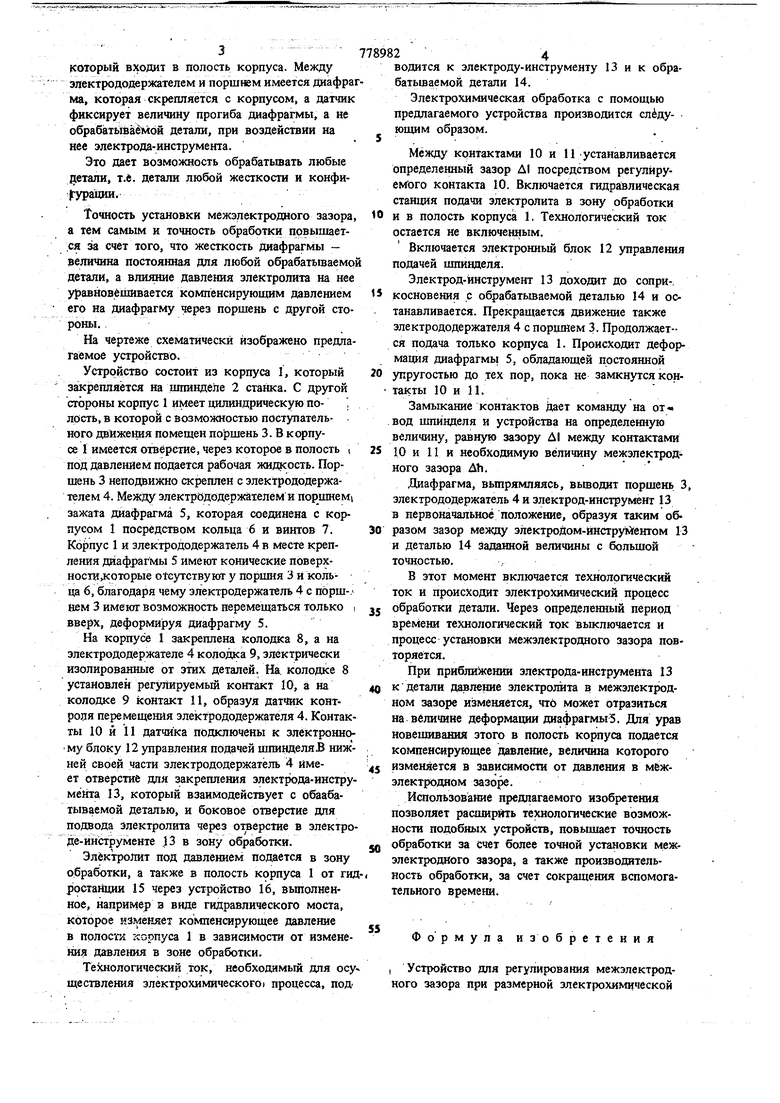

который входит в полость корпуса. Между электрододержателем и поршнем имеется диафраг мл, которая скрепляется с корпусом, а датчик фиксирует величииу прогиба диафрагмы, а не обрабатйваемой детали, при воздействии иа нее электрода-инструмента. Это дает возможность обрабатьшать любые детали, т.е. детали любой жесткости и конфи|гурации. Точность установки межэлектродного зазора, а тем самым и точность обработки повышается за счет того, что жесткость диафрагмы величина постоянная для любой обрабатьшаемой детали, а влияние давления электролита на нее Зфавновёшивается компенсируюидам давлением его на диафрагму через поршень с другой стороны. На чертеже схематически изображено предлагаемое устройство. Устройство состоит из корпуса 1, который закрепляется на шпинделе 2 станка. С другой стороны корпус 1 имеет цилиндрическую по- , лость, в которой с возможностью поступательного движения помещен поршень 3. В корпусе 1 имеется отверстие, через которое в полость i под давлением подается рабочая жидкость. Поршень 3 непод1вижно скреплен с электрододержателем 4. Между электрододержателем и пор шнем1 зажата диафрагма 5, которая соединена с корпусом 1 посредством кольца 6 и винтов 7. Корпус 1 и злектрододержатель 4 в месте крепления диафрагмы 5 имеют конические поверхности,которые отсутствуют у поришя 3 и кольца 6, благодаря чему электродержатель 4 с порш-л нем 3 имеют возможность перемещаться только i вверх, деформи руя диафрагму 5. На корпусе 1 закреплена колодка 8, а на злектроДодержателе 4 колодка 9, электрически изолированные от зтих деталей. На колодке 8 установлен регуЯируемьш контакт 10, а на колодке 9 контакт 11, образуя датчик контроля перемещения электрододержателя 4. Контакты 10 и 11 датчика подключены к злектронно му блоку 12 управления подачей шпинделяВ нижней своей части электрододержатёль 4 имеет отверстие для закрепления электрода-инструмента 13, который взаимодействует с обаабатываемой деталью, и боковое отверстие для подвода Электролита через отверстие в электро де-инструменте )3 в зону обработки. Электролит под давлением подается в зону обработки, а также в полость корпуса 1 от гид ростанции 15 через устройство 16, вьшолненное, например в виде гидравлического моста, которое изменяет компенсирующее давление в полости корпуса I в зависимости от изменения давления в зоне обработки. Технологический ток, необходимый для осу ществления электрохимического процесса, пол ВОДИТСЯ к электроду-инструменту 13 и к обрабатьшаемой детали 14. Электрохимическая обработка с помощью предлагаемого устройства производится сл дующим образом. Между контактами 10 и 11 устанавливается Определенный зазор Д1 посредством регулируемого контакта 10. Включается гидравлическая станция подачи электролита в зону обработки и в полость корпуса 1. Технологический ток остается не включенным. Включается электронный блок 12 управления подачей шпинделя. Электрод-инструмент 13 доходит до сопри-, косновения с обрабатьтаемой деталью 14 и останавливается. Прекращается движение также электрододержателя 4 с поршнем 3- Продолжается подача только корпуса 1. Происходит деформация диафрагмь 5, обладающей постоянной упругостью до тех пор, пока не замкнутся контакты 10 и И. Замыкание контактов дает команду на от« вод шпинделя и устройства на определенную величину, равную зазору Д1 между контактами 10 и 11 и необходимую величину межэлектродного зазора Ah. Диафрагма, вьшрямлялсь, вьшодит поршень 3, злектрододержатель 4 и электрод-инструмент 13 в первоначальное положение, образуя таким образом зазор между электродом-йнструйентом 13 и деталью 14 заданной величины с больщой точностью., В этот момент включается технологический ток и происходит электрохимический процесс обработки детали. Через определенный период времени технологический ток выключается и процесс установки межэлектродного зазора повторяется. При приближении электрода-инструмента 13 к детали давление электроотта в межэлектродном зазоре изменяется, что может отразиться на величине деформации диафрагмы 5. Для урав новешивашя этого в полость корпуса подается компеншрующее давление, величина которого изменяется в зависимости от давления в мёжэлектродном зазоре. Использование предлагаемого изобретения позволяет расширить технологические возможности подобных устройств, повьш1ает точность обработки за счет более точной установки межэлектродиого зазора, а также производительность обработки, за счет сокращения вспомогательного времени. Формула изобретения , Устройство для регулирования межэлектродного зазора при размерной электрохимической

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для электрохимической обработки | 1976 |

|

SU707749A1 |

| Устройство для электрохимической копировально-прошивочной обработки | 1972 |

|

SU485851A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240210C2 |

| Устройство для электрообработки | 1987 |

|

SU1523271A1 |

| Устройство для защиты от короткого замыкания при размерной электрохимической обработке | 1980 |

|

SU908561A1 |

| Способ электрохимической размерной обработки и устройство для его осуществления | 1980 |

|

SU979064A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2177391C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЦИЛЛИРУЮЩИМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2018 |

|

RU2679501C1 |

| Электрод-инструмент | 1982 |

|

SU1098738A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2007 |

|

RU2355523C1 |

Авторы

Даты

1980-11-15—Публикация

1979-01-09—Подача