(21)4320109/31-08

(22)26.10.87

(46) 23.11.89. Бюл. № 43

(71)Тюменский индустриальный институт им. Ленинского комсомола

(72)Е. К. Липатов

(53)621.9.047(088.8)

(56)Левинсон Е. М., Лев В. С., Гуткин Б. Г. и др. Электроразрядная обработка материалов, ч. 2. Л.: Машиностроение, 1971, с. 54-64.

(54)УСТРОЙСТВО ДЛЯ ЭЛЕКТРООБРАБОТКИ

(57)Изобретение относится к электрообработке, в частности к электроабразивному шлифованию. Целью изобретения является повышение точности регулирования межэлектродного зазора при электрохимическом шлифовании электронейтральным кругом. Устройство содержит электродную головку, электродинамический регулятор в виде корпуса с электромагнитной катушкой, в отверстии которой установлена подвижная штанга с электромагнитной катушкой, системой управления. Устройство дополнительно снабжено датчиком измерения размера заготовки, установленной на штанге стопорной втулки с электромагнитными катушками по торцам, перенесенным со штанги, и тормозными устройствами (электромагнитными и механическими), размещенными в корпусе и стопорной втулке. При этом стопорная втулка размешена свободно на штанге между катушками корпуса. При отсутствии соприкасания датчика с заготовкой вследствие увеличения межэлектродного зазора поступает электропитание на смежные катушки корпуса и кольца, и электромагнитный тормоз корпуса для растормаживания, преодолевая сопротивление механического тормоза, перемещается в направлении заготовки. После этого отключается ток в указанных катушках и тормозе и подается в другие смежные катушки корпуса и кольца и электромагнитный тормоз стопорного кольца для его растормаживания. В результате стопорения втулка возвращается в исходное положение и цикл может повториться. 5 ил.

у

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования электронейтральным абразивным инструментом | 1982 |

|

SU1142238A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗА ДЛЯ РЕГУЛИРОВАНИЯ ЗАЗОРА МЕЖДУ ТОРМОЗНОЙ КОЛОДКОЙ И ТОРМОЗНЫМ БАРАБАНОМ ТОРМОЗНОЙ СИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2332596C2 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗА ДЛЯ РЕГУЛИРОВАНИЯ ЗАЗОРА МЕЖДУ ТОРМОЗНОЙ КОЛОДКОЙ И ТОРМОЗНЫМ БАРАБАНОМ ТОРМОЗНОЙ СИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2406894C2 |

| Ротационный насос | 1934 |

|

SU47550A1 |

| Способ электрохимического шлифования | 1979 |

|

SU895602A1 |

| СТАНОК ДЛЯ ОБРУБКИ, КЛЕПКИ, ТРАМБОВКИ | 2009 |

|

RU2412783C1 |

| СПОСОБ ПЕРЕМЕЩЕНИЯ ПО ПРОВОДУ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ СРЕДСТВА ДЛЯ УДАЛЕНИЯ ЛЬДА С ПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2428779C2 |

| Электродная головка для электроконтактной обработки | 1990 |

|

SU1722723A1 |

| Регулятор зазора между тормозной колодкой и колесом железнодорожного транспортного средства | 1981 |

|

SU1153820A3 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

Изобретение относится к электрообработке, в частности к электроабразивному шлифованию. Целью изобретения является повышение точности регулирования межэлектродного зазора при электрохимическом шлифовании электронейтральным кругом. Устройство содержит электродную головку, электродинамический регулятор в виде корпуса с электромагнитной катушкой, в отверстии которой установлена подвижная штанга с электромагнитной катушкой, системой управления. Устройство дополнительно снабжено датчиком измерения размера заготовки, установленной на штанге стопорной втулки с электромагнитными катушками по торцам, перенесенным со штанги, и тормозными устройствами (электромагнитными и механическими), размещенными в корпусе и стопорной втулке. При этом стопорная втулка размещена свободно на штанге между катушками корпуса. При отсутствии соприкасания датчика с заготовкой вследствие увеличения межэлектродного зазора поступает электропитание на смежные катушки корпуса и кольца, и электромагнитный тормоз корпуса для растормаживания, преодолевая сопротивление механического тормоза, перемещается в направлении заготовки. После этого отключается ток в указанных катушках и тормозе и подается в другие смежные катушки корпуса и кольца и электромагнитный тормоз стопорного кольца для его растормаживания. В результате стопорения втулка возвращается в исходное положение и цикл может повториться. 5 ил.

Изобретение относится к электрообработке и в частности к электроабразивному шлифованию.

Цель изобретения - повышение точности регулирования межэлектродного зазора при электрохимическом шлифовании электронейтральным кругом.

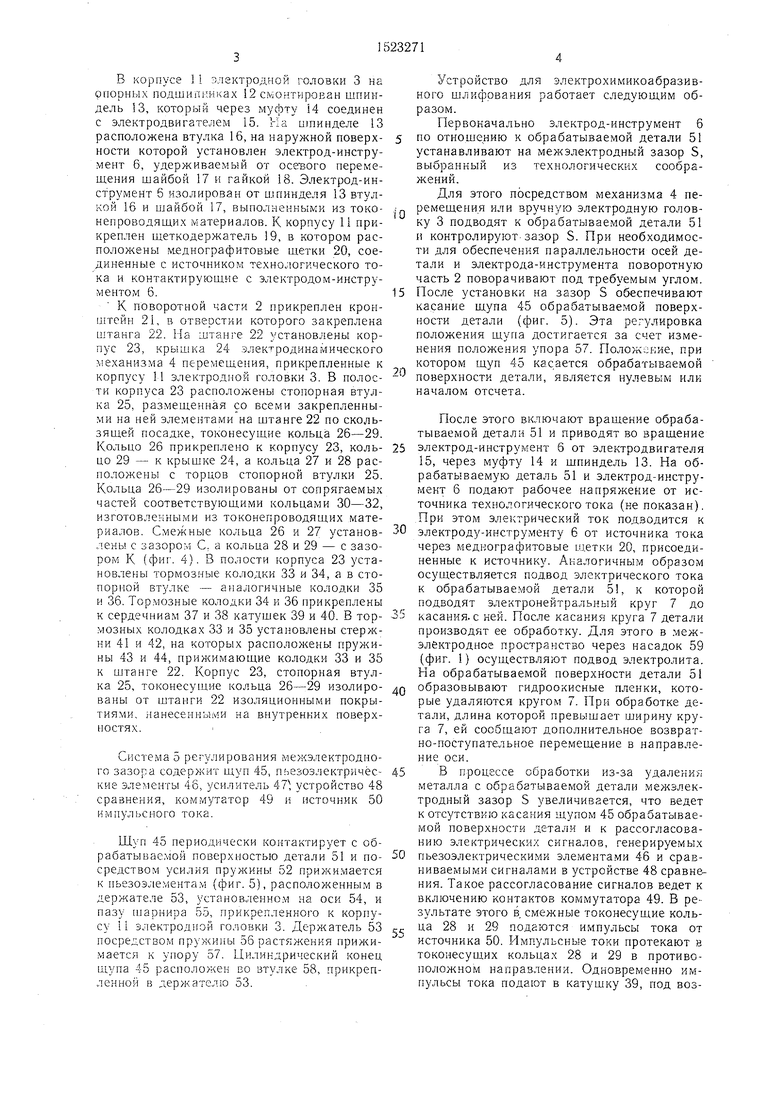

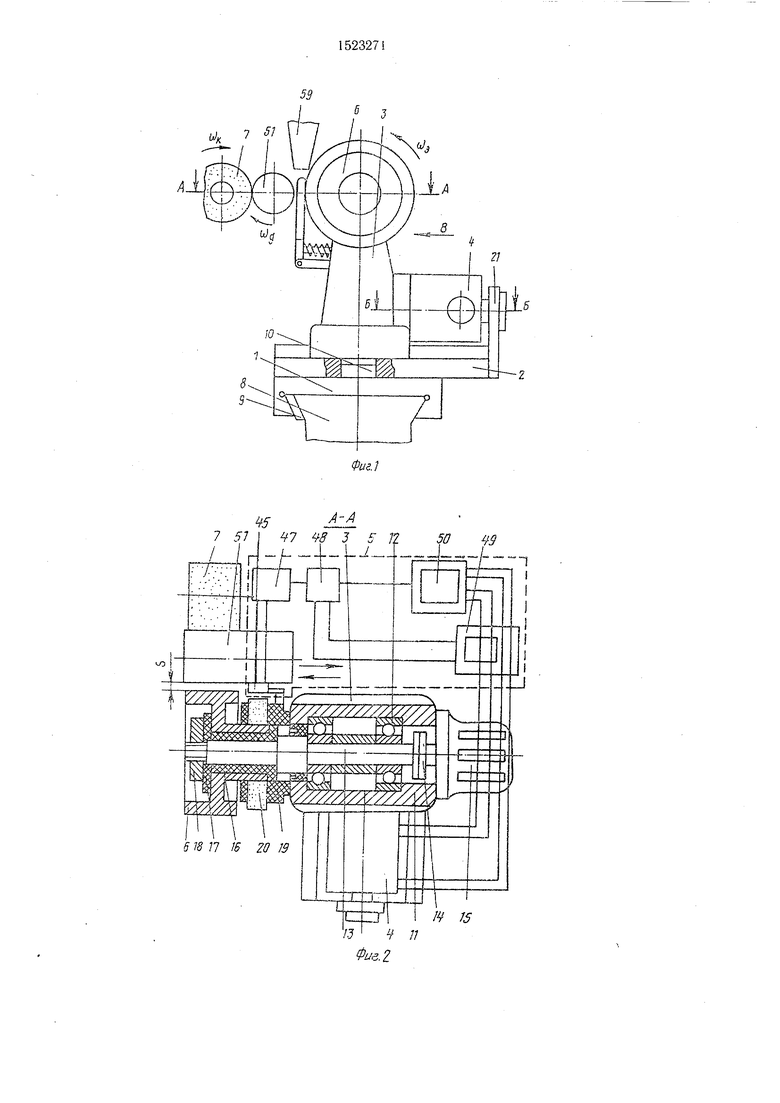

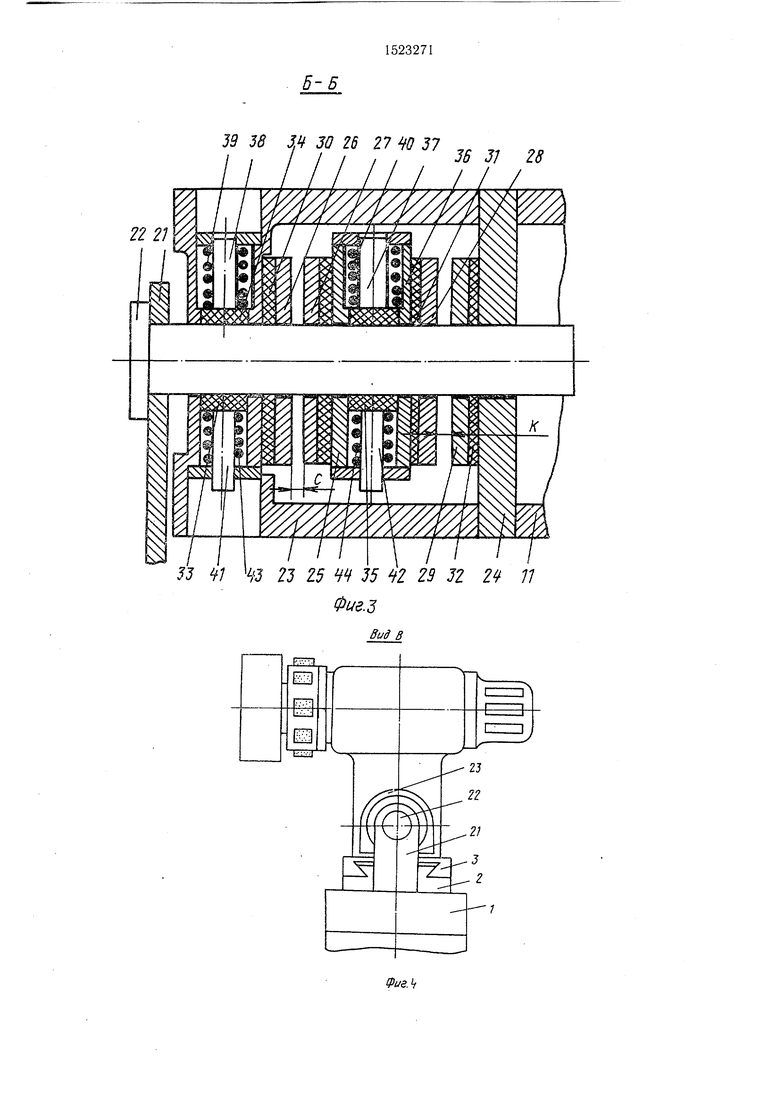

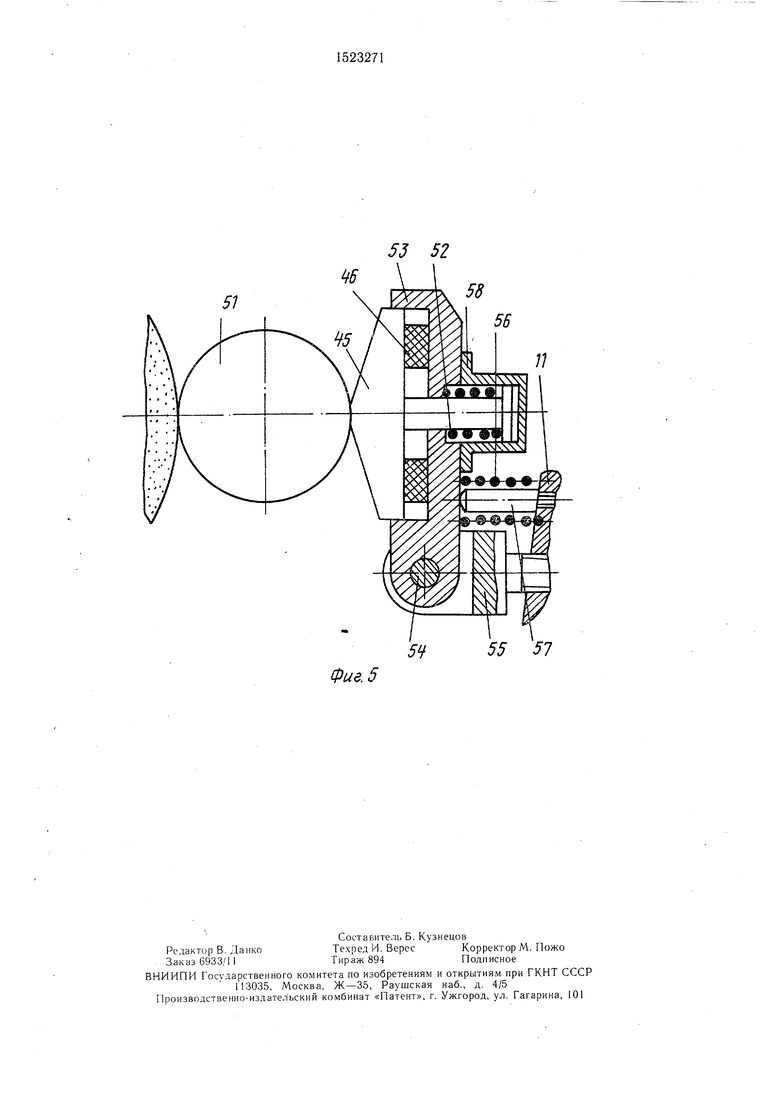

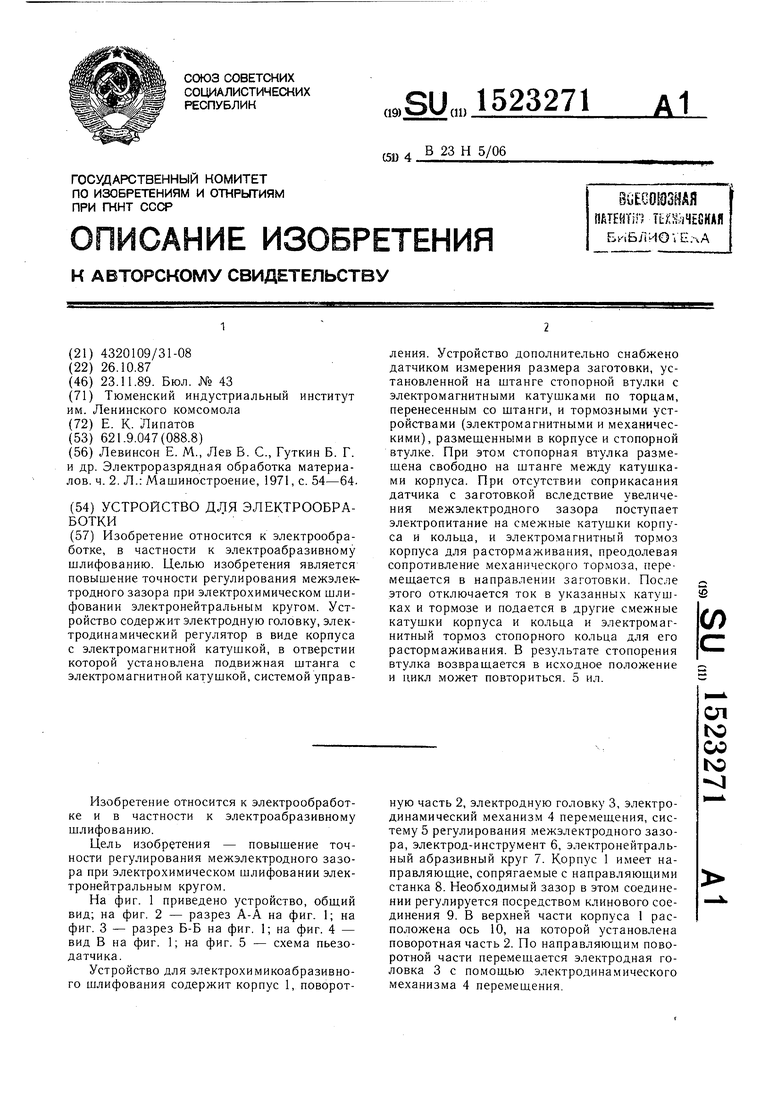

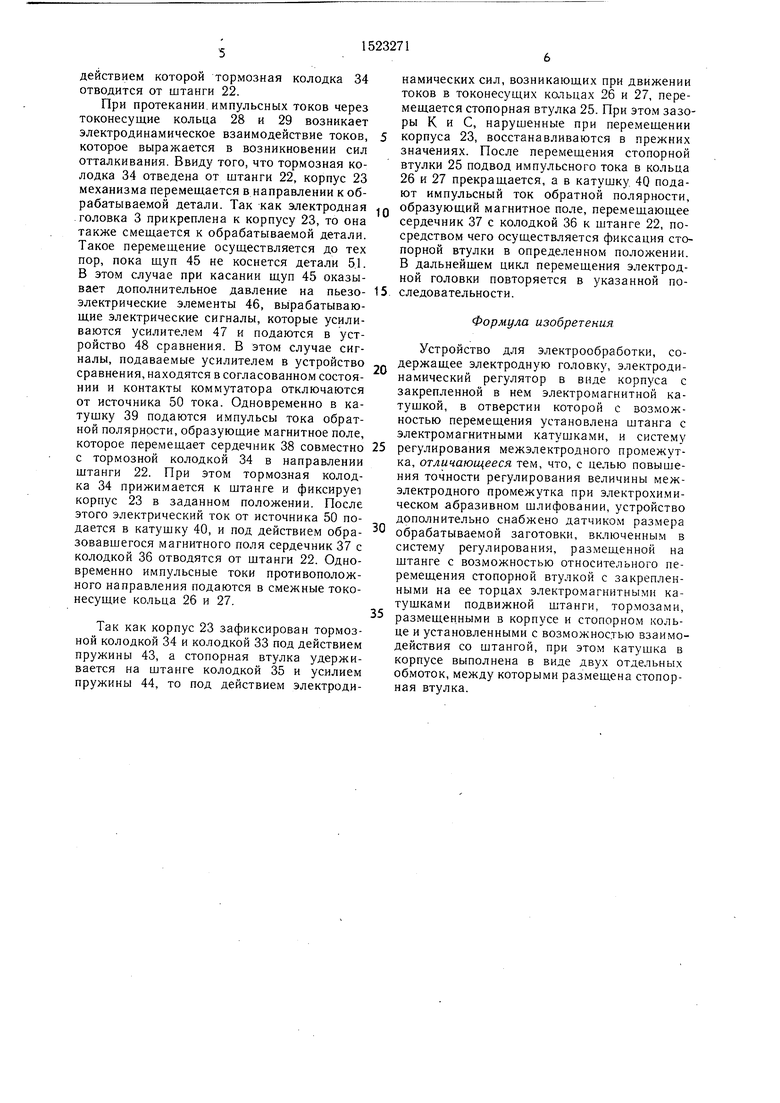

На фиг. 1 приведено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - схема пьезо- датчика.

Устройство для электрохимикоабразивно- го шлифования содержит корпус 1, поворотел

to

оо to

ную часть 2, электродную головку 3, электродинамический механизм 4 перемещения, систему 5 регулирования межэлектродного зазора, электрод-инструмент 6, электронейтральный абразивный круг 7. Корпус 1 имеет направляющие, сопрягаемые с направляющими станка 8. Необходимый зазор в этом соединении регулируется посредством клинового соединения 9. В верхней части корпуса 1 расположена ось 10, на которой установлена поворотная часть 2. По направляющим поворотной части перемещается электродная головка 3 с помощью электродинамического механизма 4 перемещения.

В корпусе 11 злектродной головки 3 на опорных подшипниках 12 смонтирован шпиндель 13, который через муфту 14 соединен с электродвигателем 15. ria ишинделе 13 расположена втулка 16, на наружной поверхности которой установлен электрод-инструмент 6, удерживаемый от осевого перемещения шайбой 17 и гайкой 18. Электрод-инструмент 6 изолирован от шпинделя 13 втулкой 16 и шайбой 17, выполненными из токо- непроводяших материалов. К корпусу 11 прикреплен пдеткодержатель 19, в котором расположены меднографитовые щетки 20, соединенные с источником технологического тока и контактирующие с электродом-инструментом 6.

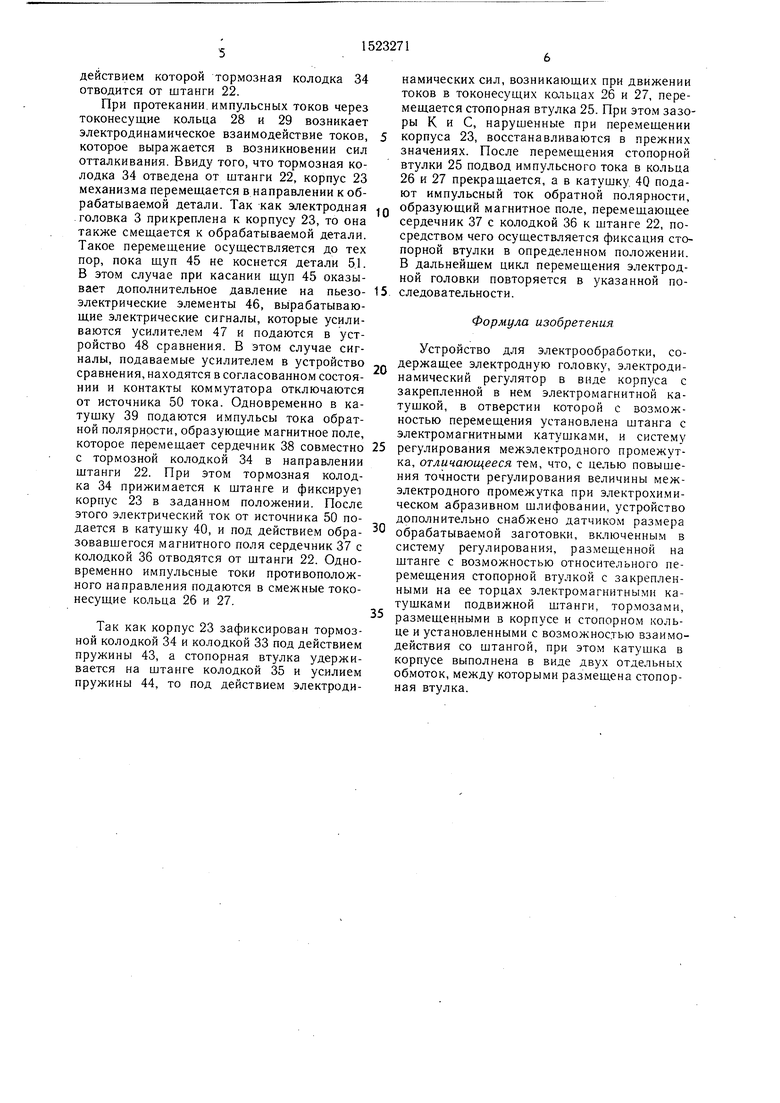

К поворотной части 2 прикреплен кронштейн 21, в отверстии которого закреплена штанга 22. На штанге 22 установлены корпус 23, крышка 24 электродинамического механизма 4 перемещения, прикрепленные к корпусу 11 электродной головки 3. В полости корпуса 23 расположены стопорная втулка 25, размещенная со всеми закрепленными на ней элементами на штанге 22 но скользящей посадке, токонесущие кольца 26-29. Кольцо 26 прикреплено к корпусу 23, кольцо 29 - к крышке 24, а кольца 27 и 28 расположены с торцов стопорной втулки 25. Кольца 26-29 изолированы от сопрягаемых частей соответствующими кольцами 30-32, изготовленными из токонепроводящих материалов. кольца 26 и 27 установлены с зазором С. а кольца 28 и 29 - с зазором К (фиг. 4). В полости корпуса 23 установлены тормозные колодки 33 и 34, а в стопорной втулке - аfiалогичные колодки 35 и 36. Тормозные колодки 34 и 36 прикреплены к сердечниам 37 и 38 катушек 39 и 40. В тормозных колодках 33 и 35 установлены стержни 41 и 42, на которых расположены пружины 43 и 44, прижимающие колодки 33 и 35 к штанге 22. Корпус 23, стопорная втулка 25, токонесущие кольца 26-29 изолированы от штанги 22 изоляционными покрытиями, нанесенными на внутренних поверхностях.

Система 5 регулирования межэлектродного зазора содержит щуп 45, ньезоэлектричёс- кие элементы 46, усилитель устройство 48 сравнения, коммутатор 49 и источник 50 импульсного тока.

Шун 45 периодически контактирует с обрабатываемой поверхностью детали 5 и по- средством усилия пружины 52 прижимается к пьезоэлементам (фиг. 5), расположенным в держателе 53, установленном на оси 54, и пазу гнарнира 55, прикрепленного к корну- су i i электродной головки 3. Держатель 53 посредством пружи11Ы 56 растяжения прижимается к упору 57. Цилиндрический конец щупа 45 расположен во втулке 58, прикрепленной в держателю 53.

5

0

5

0

0

5

0

Устройство для электрохимикоабразив- ного шлифования работает следующим образом.

Первоначально электрод-инструмент 6 по отношению к обрабатываемой детали 51 устанавливают на межэлектродный зазор S, выбранный из технологических соображений.

Для этого посредством механизма 4 перемещения или вручную электродную головку 3 подводят к обрабатываемой детали 51 и контролируют зазор S. При необходимости для обеспечения параллельности осей детали и электрода-инструмента поворотную часть 2 поворачивают под требуемым углом. После установки на зазор S обеспечивают касание щупа 45 обрабатываемой поверхности детали (фиг. 5). Эта регулировка положения щупа достигается за счет изменения положения упора 57. Положение, при котором щуп 45 качается обрабатываемой поверхности детали, является нулевым или началом отсчета.

После этого включают вращение обрабатываемой детали 51 и приводят во вращение электрод-инструмент 6 от электродвигателя 15, через муфту 14 и шпиндель 13. На обрабатываемую деталь 51 и электрод-инструмент 6 подают рабочее напряжение от источника технологического тока (не показан). При этом электрический ток по.а,водится к электроду-инструменту 6 от источника тока через меднографитовые щетки 20, присоединенные к источнирсу. Аналогичны / образом осуществляется подвод электрического тока к обрабатываемой детали 5, к которой подводят электронейтральный круг 7 до касания, с ней. После касания круга 7 детали производят ее обработку. Для этого в .межэлектродное пространство через насадок 59 (фиг. 1} осуществляют подвод электролита. На обрабатываемой поверхности детали 51 образовывают гидроокисные пленки, которые удаляются кругом 7. При обработке детали, длина которой превышает ширину круга 7, ей сообщают дополнительное возвратно-поступательное перемещение в направление осн.

В процессе обработки из-за удаления металла с обрабатываемой детали межэлектродный зазор S увеличивается, что ведет к отсутствию касания щупом 45 обрабатываемой поверхности детали и к рассогласованию электрических сигналов, генерируемых пьезоэлектрическими элементами 46 и сравниваемыми сигналами в устройстве 48 сравнения. Такое рассогласование сигналов ведет к включению контактов коммутатора 49. В результате этого в, смежные токонесущие кольца 28 и 29 подаются импульсы тока от источника 50. Импульсные токи протекают в токонесущих кольцах 28 и 29 в противоположном направлении. Одновременно импульсы тока подают в катушку 39, нод воздействием которой тормозная колодка 34 отводится от штанги 22.

При протекании, импульсных токов через токонесущие кольца 28 и 29 возникает электродинамическое взаимодействие токов, которое выражается в возникновении сил отталкивания. Ввиду того, что тормозная колодка 34 отведена от штанги 22, корпус 23 механизма перемещается в направлении к обрабатываемой детали. Так как электродная головка 3 прикреплена к корпусу 23, то она также смещается к обрабатываемой детали. Такое перемещение осуществляется до тех пор, пока щуп 45 не коснется детали 5.1. В этом случае при касании щуп 45 оказывает дополнительное давление на пьезо- электрические элементы 46, вырабатывающие электрические сигналы, которые усиливаются усилителем 47 и подаются в устройство 48 сравнения. В этом случае сигналы, подаваемые усилителем в устройство сравнения, находятся в согласованном состоянии и контакты коммутатора отключаются от источника 50 тока. Одновременно в катушку 39 подаются импульсы тока обратной полярности, образующие магнитное поле, которое перемещает сердечник 38 совместно с тормозной колодкой 34 в направлении щтанги 22. При этом тормозная колодка 34 прижимается к щтанге и фиксирует корпус 23 в заданном положении. После этого электрический ток от источника 50 подается в катущку 40, и под действием обра- зовавщегося магнитного поля сердечник 37 с колодкой 36 отводятся от щтанги 22. Одновременно импульсные токи противоположного направления подаются в смежные токонесущие кольца 26 и 27.

Так как корпус 23 зафиксирован тормозной колодкой 34 и колодкой 33 под действием пружины 43, а стопорная втулка удерживается на штанге колодкой 35 и усилием пружины 44, то под действием электродинамических сил, возникающих при движении токов в токонесущих катьцах 26 и 27, перемещается стопорная втулка 25. При этом зазоры К и С, нарушенные при перемещении корпуса 23, восстанавливаются в прежних значениях. После перемещения стопорной втулки 25 подвод импульсного тока в кольца 26 и 27 прекращается, а в катушку 40 подают импульсный ток обратной полярности, образующий магнитное поле, перемещающее сердечник 37 с колодкой 36 к щтанге 22, посредством чего осуществляется фиксация стопорной втулки в определенном положении. В дальнейщем цикл перемещения электродной головки повторяется в указанной последовательности.

Формула изобретения

Устройство для электрообработки, содержащее электродную головку, электродинамический регулятор в виде корпуса с закрепленной в нем электромагнитной катушкой, в отверстии которой с возможностью перемещения установлена штанга с электромагнитными катушками, и систему регулирования межэлектродного промежутка, отличающееся тем, что, с целью повышения точности регулирования величины межэлектродного промежутка при электрохимическом абразивном шлифовании, устройство дополнительно снабжено датчиком размера обрабатываемой заготовки, включенным в систему регулирования, размещенной на щтанге с возможностью относительного перемещения стопорной втулкой с закрепленными на ее торцах электромагнитными ка- тущками подвижной щтанги, тормозами, размещенными в корпусе и стопорном кольце и установленными с возможностью взаимодействия со штангой, при этом катущка в корпусе выполнена в виде двух отдельных обмоток, между которыми размещена стопорная втулка.

7 51

45

AA 8 J S 12 50 9

uO i

/4- /5

4 77

39 36 J. 3Q 26 27 0 37

JJ 2J 25 J5 2 29 32 2 11

Фие.З

Вид в

36 31 28

Фие. 5

56

11

55 57

Авторы

Даты

1989-11-23—Публикация

1987-10-26—Подача