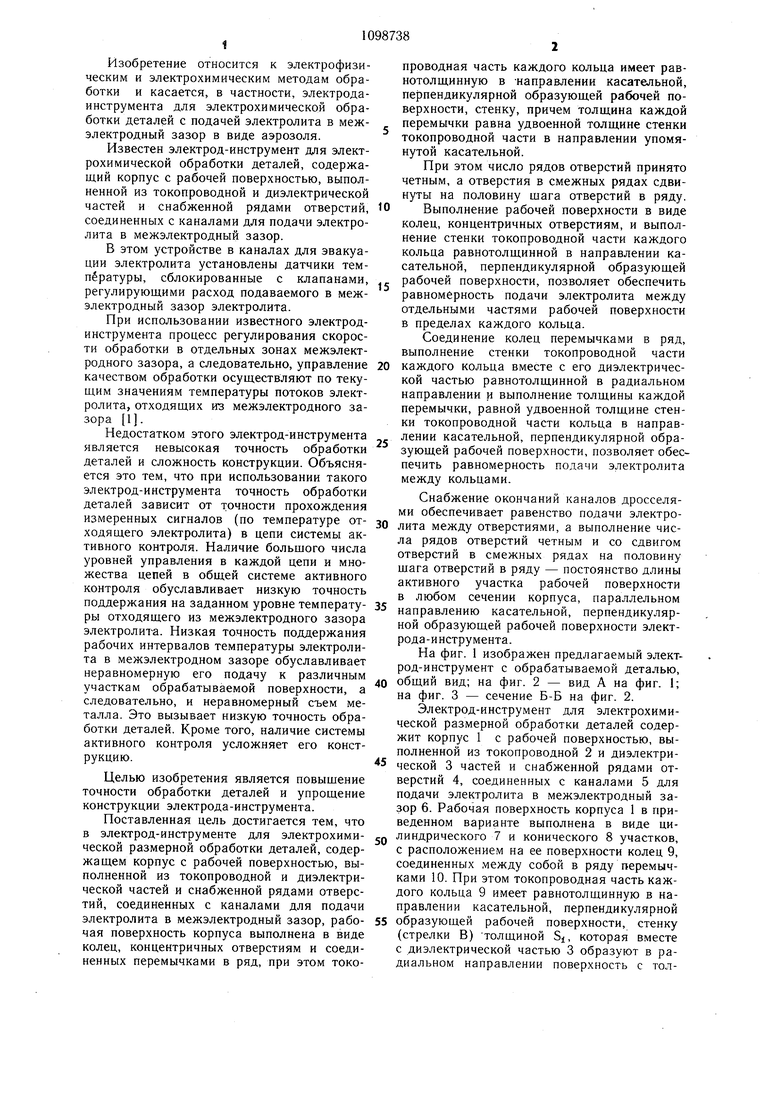

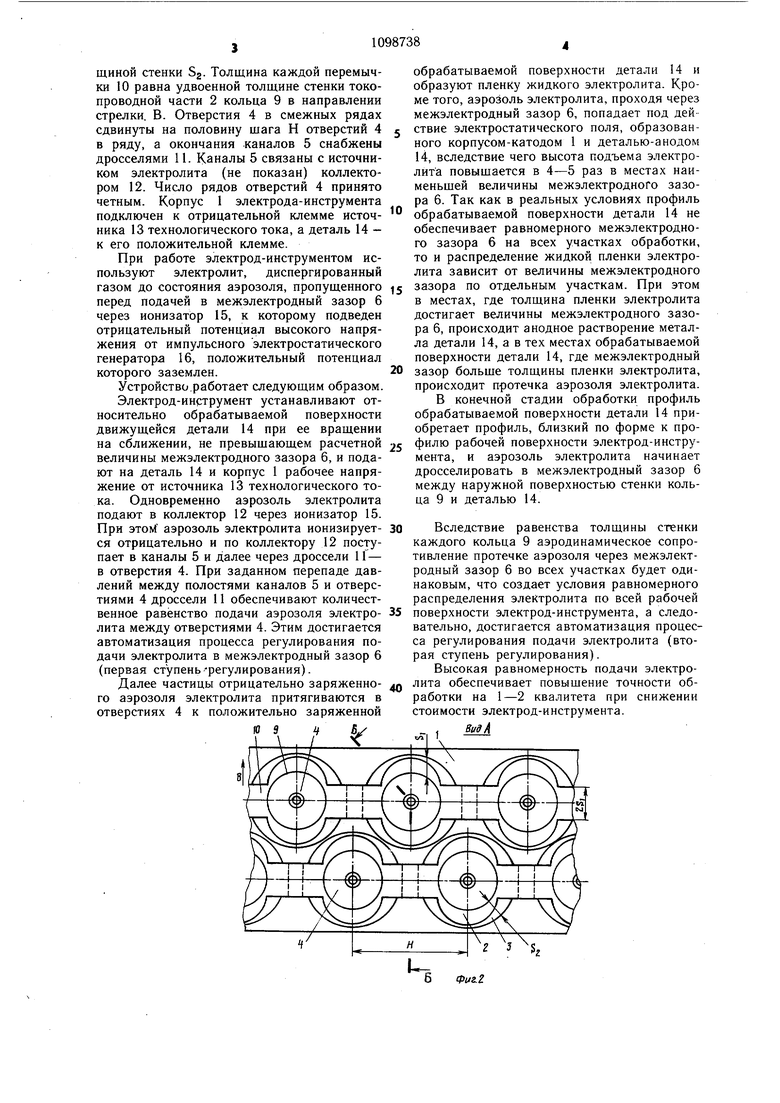

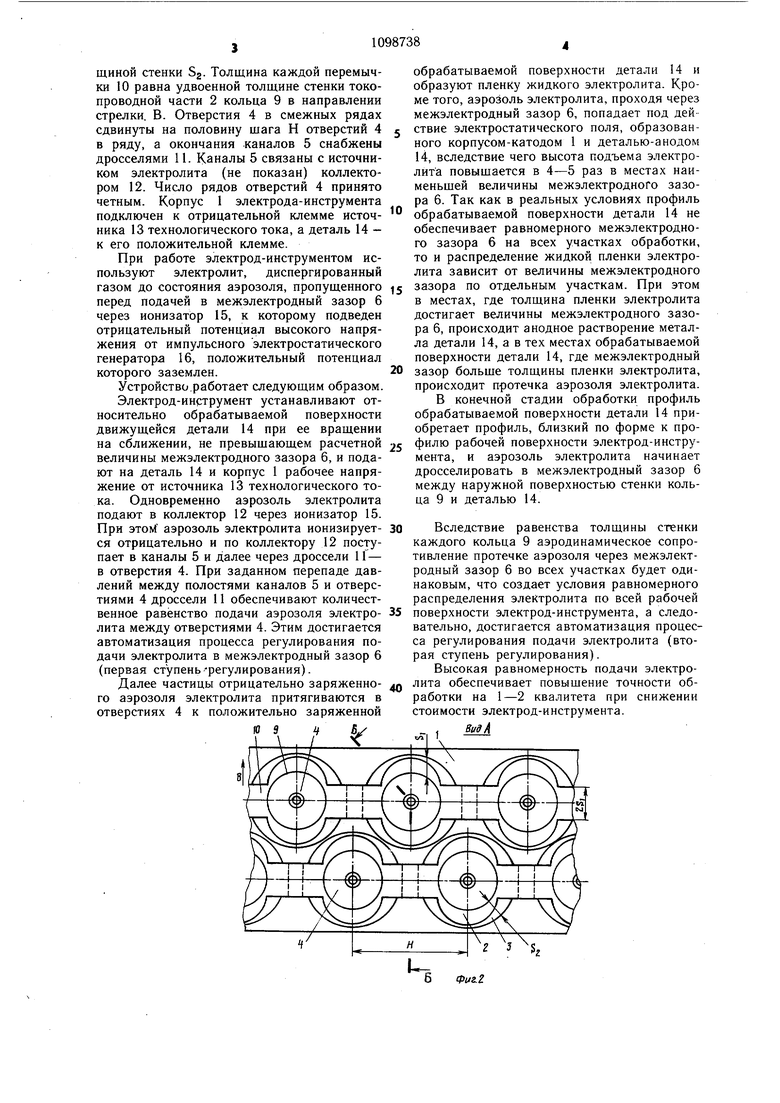

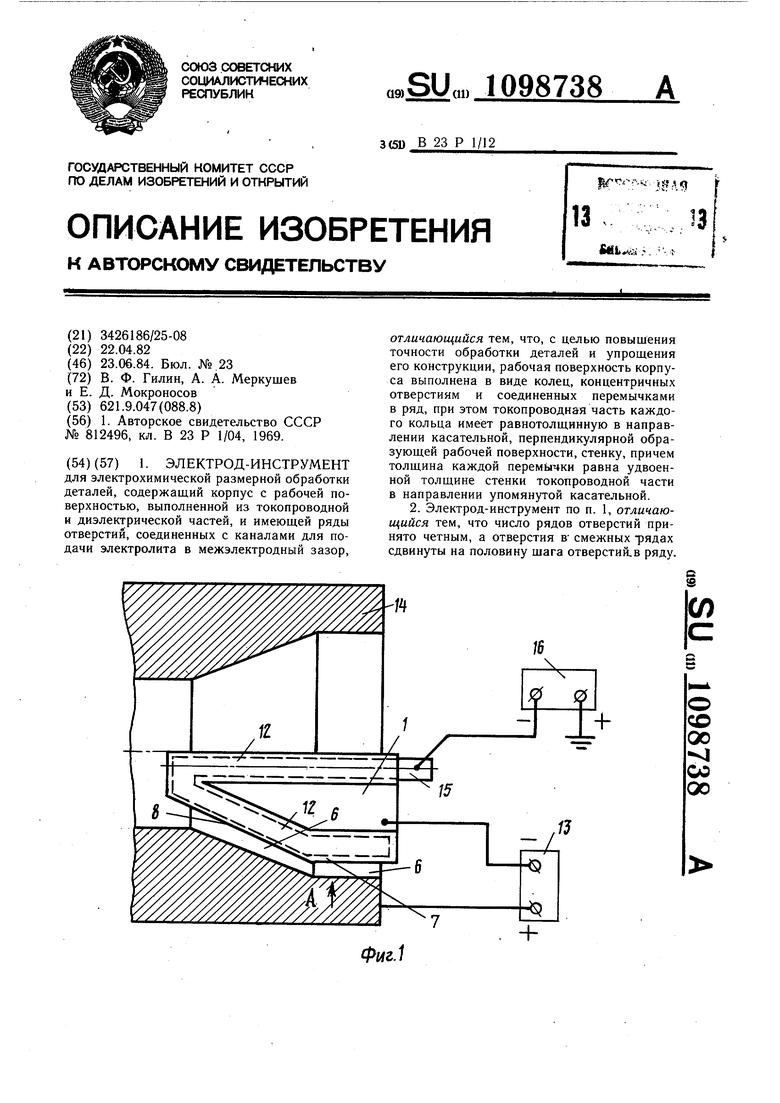

Изобретение относится к электрофизическим и электрохимическим методам обработки и касается, в частности, электродаинструмента для электрохимической обработки деталей с подачей электролита в межэлектродный зазор в виде аэрозоля. Известен электрод-инструмент для электрохимической обработки деталей, содержащий корпус с рабочей поверхностью, выполненной из токопроводной и диэлектрической частей и снабженной рядами отверстий, соединенных с каналами для подачи электролита в межэлектродный зазор. В этом устройстве в каналах для эвакуации электролита установлены датчики температуры, сблокированные с клапанами, регулирующими расход подаваемого в межэлектродный зазор электролита. При использовании известного электродинструмента процесс регулирования скорости обработки в отдельных зонах межэлектродного зазора, а следовательно, управление качеством обработки осуществляют по текущим значениям температуры потоков электролита, отходящих из межэлектродного зазора 1. Недостатком этого электрод-инструмента является невысокая точность обработки деталей и сложность конструкции. Объясняется это тем, что при использовании такого электрод-инструмента точность обработки деталей зависит от точности прохождения измеренных сигналов (по температуре отходящего электролита) в цепи системы активного контроля. Наличие большого числа уровней управления в каждой цепи и множества цепей в общей системе активного контроля обуславливает низкую точность поддержания на заданном уровне температуры отходящего из межэлектродного зазора электролита. Низкая точность поддержания рабочих интервалов температуры электролита в межэлектродном зазоре обуславливает неравномерную его подачу к различным участкам обрабатываемой поверхности, а следовательно, и неравномерный съем металла. Это вызывает низкую точность обработки деталей. Кроме того, наличие системы активного контроля усложняет его конструкцию. Целью изобретения является повыщение точности обработки деталей и упрощение конструкции электрода-инструмента. Поставленная цель достигается тем, что в электрод-инструменте для электрохимической размерной обработки деталей, содержащем корпус с рабочей поверхностью, выполненной из токопроводной и диэлектрической частей и снабженной рядами отверстий, соединенных с каналами для подачи электролита в межэлектродный зазор, рабочая поверхность корпуса выполнена в виде колец, концентричных отверстиям и соединенных перемычками в ряд, при этом токопроводная часть каждого кольца имеет равнотолщинную в -направлении касательной, перпендикулярной образующей рабочей поверхности, стенку, причем толщина каждой перемычки равна удвоенной толщине стенки токопроводной части в направлении упомянутой касательной. При этом число рядов отверстий принято четным, а отверстия в смежных рядах сдвинуты на половину шага отверстий в ряду. Выполнение рабочей поверхности в виде колец, концентричных отверстиям, и выполнение стенки токопроводной части каждого кольца равнотолщинной в направлении касательной, перпендикулярной образующей рабочей поверхности, позволяет обеспечить равномерность подачи электролита между отдельными частями рабочей поверхности в пределах каждого кольца. Соединение колец перемычками в ряд, выполнение стенки токопроводной части каждого кольца вместе с его диэлектрической частью равнотолщинной в радиальном направлении и выполнение толщины каждой перемычки, равной удвоенной толщине стенки токопроводной части кольца в направлении касательной, перпендикулярной образующей рабочей поверхности, позволяет обеспечить равномерность подачи электролита между кольцами. Снабжение окончаний каналов дросселями обеспечивает равенство подачи электролита между отверстиями, а выполнение числа рядов отверстий четным и со сдвигом отверстий в смежных рядах на половину шага отверстий в ряду - постоянство длины активного участка рабочей поверхности в любом сечении корпуса, параллельном направлению касательной, перпендикулярной образующей рабочей поверхности электрода-инструмента. На фиг. 1 изображен предлагаемый электрод-инструмент с обрабатываемой деталью, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2. Электрод-инструмент для электрохимической размерной обработки деталей содержит корпус 1 с рабочей поверхностью, выполненной из токопроводной 2 и диэлектрической 3 частей и снабженной рядами отверстий 4, соединенных с каналами 5 для подачи электролита в межэлектродный зазор 6. Рабочая поверхность корпуса 1 в приведенном варианте выполнена в виде цилиндрического 7 и конического 8 участков, с расположением на ее поверхности колец 9, соединенных между собой в ряду перемычками 10. При этом токопроводная часть каждого кольца 9 имеет равнотолщинную в направлении касательной, перпендикулярной образующей рабочей поверхности, стенку (стрелки В) ТОЛЩИНОЙ Sj, которая вместе с диэлектрической частью 3 образуют в радиальном направлении поверхность с толщиной стенки Sg. Толщина каждой перемычки 10 равна удвоенной толщине стенки токопроводной части 2 кольца 9 в направлении стрелки. В. Отверстия 4 в смежных рядах сдвинуты на половину щага Н отверстий 4 в ряду, а окончания каналов 5 снабжены дросселями 11. Каналы 5 связаны с источником электролита (не показан) коллектором 12. Число рядов отверстий 4 принято четным. Корпус 1 электрода-инструмента подключен к отрицательной клемме источника 13 технологического тока, а деталь 14 к его положительной клемме. При работе электрод-инструментом используют электролит, диспергированный газом до состояния аэрозоля, пропущенного перед подачей в межэлектродный зазор 6 через ионизатор 15, к которому подведен отрицательный потенциал высокого напряжения от импульсного электростатического генератора 16, положительный потенциал которого заземлен. Устройство.работает следующим образом. Электрод-инструмент устанавливают относительно обрабатываемой поверхности движущейся детали 14 при ее вращении на сближении, не превышающем расчетной величины межэлектродного зазора 6, и подают на деталь 14 и корпус 1 рабочее напряжение от источника 13 технологического тока. Одновременно аэрозоль электролита подают в коллектор 12 через ионизатор 15. При этом аэрозоль электролита ионизируется отрицательно и по коллектору 12 поступает в каналы 5 и далее через дроссели 11 - в отверстия 4. При заданном перепаде давлений между полостями каналов 5 и отверстиями 4 дроссели 11 обеспечивают количественное равенство подачи аэрозоля электролита между отверстиями 4. Этим достигается автоматизация процесса регулирования подачи электролита в межэлектродный зазор 6 (первая ступень регулирования). Далее частицы отрицательно заряженного аэрозоля электролита притягиваются в отверстиях 4 к положительно заряженной обрабатываемой поверхности детали 14 и образуют пленку жидкого электролита. Кроме того, аэрозоль электролита, проходя через межэлектродный зазор 6, попадает под действие электростатического поля, образованного корпусом-катодом 1 и деталью-анодом 14, вследствие чего высота подъема электролита повышается в 4-5 раз в местах наименьшей величины межэлектродного зазора 6. Так как в реальных условиях профиль обрабатываемой поверхности детали 14 не обеспечивает равномерного межэлектродного зазора 6 на всех участках обработки, то и распределение жидкой пленки электролита зависит от величины межэлектродного зазора по отдельным участкам. При этом в местах, где толщина пленки электролита достигает величины межэлектродного зазора 6, происходит анодное растворение металла детали 14, а в тех местах обрабатываемой поверхности детали 14, где межэлектродный зазор больше толщины пленки электролита, происходит протечка аэрозоля электролита. В конечной стадии обработки профиль обрабатываемой поверхности детали 14 приобретает профиль, близкий по форме к профилю рабочей поверхности электрод-инструмента, и аэрозоль электролита начинает дросселировать в межэлектродный зазор 6 между наружной поверхностью стенки кольца 9 и деталью 14. Вследствие равенства толщины стенки каждого кольца 9 аэродинамическое сопротивление протечке аэрозоля через межэлектродный зазор 6 во всех участках будет одинаковым, что создает условия равномерного распределения электролита по всей рабочей поверхности электрод-инструмента, а следовательно, достигается автоматизация процесса регулирования подачи электролита (вторая ступень регулирования). Высокая равномерность подачи электролита обеспечивает повышение точности обработки на 1-2 квалитета при снижении стоимости электрод-инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЯ В ТРУБЕ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 1998 |

|

RU2148481C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ МАРКИРОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТВОЛА ОРУЖИЯ | 2012 |

|

RU2514763C2 |

| Устройство для электрохимической обработки сложнопрофильных каналов | 1983 |

|

SU1166932A1 |

| Устройство для электрохимическойОбРАбОТКи | 1979 |

|

SU823052A1 |

| Электрод-инструмент для электрохимической обработки полостей | 1988 |

|

SU1567338A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ | 1990 |

|

RU1755471C |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КРОМОК КАНАЛОВ | 2005 |

|

RU2303087C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ | 1999 |

|

RU2161551C1 |

| Электродный блок для электрохимической обработки кольцевых канавок в отверстии трубчатой заготовки с винтовым зубчатым профилем | 2022 |

|

RU2784617C1 |

1. ЭЛЕКТРОД-ИНСТРУМЕНТ для электрохимической размерной обработки деталей, содержащий корпус с рабочей поверхностью, выполненной из токопроводной и диэлектрической частей, и имеющей ряды отверстий, соединенных с каналами для подачи электролита в межэлектродный зазор. отличающийся тем, что, с целью повыщения точности обработки деталей и упрощения его конструкции, рабочая поверхность корпуса выполнена в виде колец, концентричных отверстиям и соединенных перемычками в ряд, при этом токопроводная часть каждого кольца имеет равнотолщинную в направлении касательной, перпендикулярной образующей рабочей поверхности, стенку, причем толщина каждой перемычки равна удвоенной толщине стенки токопроводной части в направлении упомянутой касательной. 2. Электрод-инструмент по п. 1, отличающийся тем, что число рядов отверстий принято четным, а отверстия в смежных рядах сдвинуты на половину щага отверстий.в ряду. ж СО 00 00 00 Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для размерной электро-ХиМичЕСКОй ОбРАбОТКи | 1969 |

|

SU812496A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-23—Публикация

1982-04-22—Подача