. / 1 Изобретение относится к термической обработке заготовок из легирован ных сталей перед их обработкой резан ем, в частности к изотермическому отжигу. Известен способ термической обработки заготовок из легированных сталей (изотермический отжиг) , щийся в аустенитизации, ускоренном охлаждении до температуры перлитного превращения, изотермической выдержки при этой температуре и последующем охлаждении до комнатной температуры 04 ; : Наиболее близким к предлагаемому является способ, заключгиощийся в нагреве заготовок из легированных сталей до температуры на 30-150 С, превышающей точку АС выдержке при это температуре, ускоренном охлаждении со скоростью не менее 20с/мин до температуры перлитного превращения и выдержки при этой температуре до полного распада переохлаждённого аустенита с прследунвдим охлаждением на воздухе 2 . . Известный способ не позволяет jtio лучать достаточно стабильно оптймаль ную микроструктуру заготовок из леги рованных, особенно хромоникелевых сталей для обеспечения их удовлетворительной обрабатываемости резанием. Это обусловлено разной скоростью охлаждения одинаковых заготовок и их частей с температуры аустенитизации до температуры изотермической выдержки йвиду их неодинаковой ориентации и местоположения в камере подстуживания, а также неравномерности потока охлаждающей среды. В результате у части заготовок вместо структуры, содержащей феррит и перлит и Обеспечивсцоцей удовлетвЫэительную обрабатываемость резанием, получается структура, содержащая большое количество мягкого феррита, имеющего ярко выраженную полосчатую ориентировку, перлит и бейнит. Все зто ухудшает чистоту обрабатываемой поверхности и стружкообразование при резании, ведет к повышенному износу режущего инструмента. Устранить указанные недостатки путем применения специальных приспособлений и изменением температуры охлаждаЩёЙ ёреды ;е УДно/ а -иногда к невозможно . .

Цель изобретения - повышение стабильности микроструктуры при сохранении механических свойств.

Цель доетига;ется тем, что после полного завершения образования аустенита охлаждение до температуры перлитного превращения производят в два этапа: сначала ведут охлаждение со скоростью 1-5 С/мин до уровня температур, на lO-SO c выше точки Ап после чего заготовки ускоренно охлаждают со скоростью 20-40 С/мин. Способ осуществляют следующим образом.

Производят нагрев заготовок из легированных сталей до температуры, лежащей выше точки АС,, (800-960 С) , затем выдерживают при этой температуре до полного завершения аустенитизации. После этого медленно охлаждают со скоростью 1°С/мин-5с/мин до температуры, лежащей на 10-505 С выше точки (700-800 0), затем ускоренно охлаждают со скоростью 20 с/мин - 40 С/мий до температур перлитного превращения (580-700°С), выдерживают при этих температурах до полного распада переохлажденного устенита, а затем охлаждают на воздухе до комнатно температуры..

Предлагаемый способ получения одинаковой структуры у всех заготовок является более легко осуществимым и эффективным. При его применении зайёДЛеняое подстуживание осуществляют в последних зонах печиаустенитизации а ускоренное охлаждение в камере подетуживания.

При п рёдлагаемых скоростях замедленного охлаждения, равных 1-5с/мин точка AV5 на 50-100 С меньше точки AcjF а иногда меньше Ас, и температура поковок по его окончании находится в интервале Ас,-AcjВ тех случаях, когда замедленное охлаждение при скорости 1°С/мин заметно сказываться на производительности печи, можно увеличить скорость замедленного охлаждения внутри предлагаемого интервала до 5°С/мин.

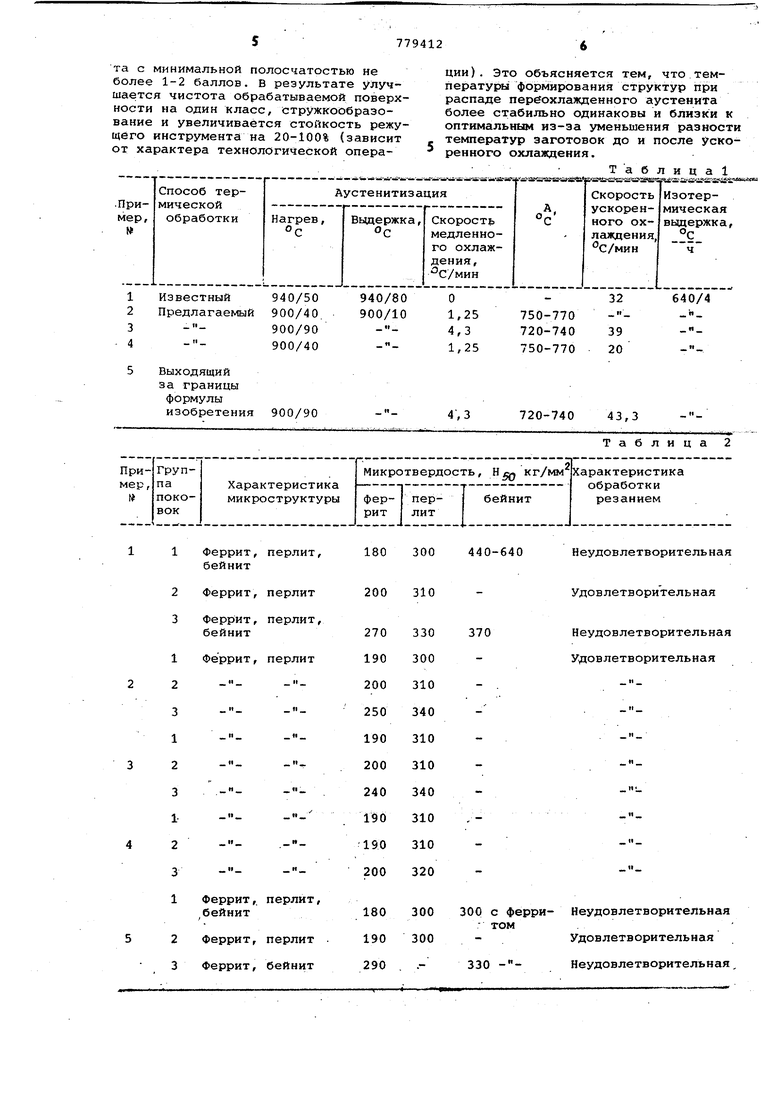

П р и м е р. Производят тё рмичёскую обработку поковок шестерен из стали 25ХГНМТ. Для эгоЛ стали АСЭ , а температура Ап - . Нагретые при аустенитизации до покрвки после ввдержки в течение 10 мин (минимальное время выдержки, необходимое для завершения прогрева; сердцевины поковок, устанавливают экспериментально),подзергают замедленному охлаждению со скоростями 1,25 С/мин и 4,3°С/мин (подстуживание) до 800«с и 770° соответственно, этого првв эд1т S elBpeHHtie сйслаяЩенйё до температуры перлйтйрго превращения сО средними скоростями 32, 39, 20 и 43,3°С/мин, вьадержку при этой температуре в течение 4 ч и последующее охлаждение на воздухе до комнатной температуры.

Для получения сравнительных данных проводят обработку поковок из - той же стали известным способом: нагрев до 940°С с выдержкой в течение 80 мин, после чего ведется ускоренное охлаждение со средней скоростью 32 С/мин в интервале темпераtyp 800-640 С с выдержкой при температуре 640 С 4 ч и охлаждение до комнатной температуры на воздухе.

В табл. 1 приведены режимы термической обработки.

В табл. 2 представлены характе5 ристики микроструктур.

Из табл. 1 и 2 видно, что оптимальный режим соответствует примеру 2.

На основавши экспериментальных

0 данных не рекЪмендуется вести медленное охлаждение поковок со скоростью менее l С/мин, так как при этом увеличивается температура Агд и при последующем быстром охлаждении

5 увеличивается нестабильность получения оптимальной микроструктуры, а также снижается производительность , термического оборудования. Если скорость замедленного охлаж/.ения увелиQ чить более 5 С/мин, то у части заготовок на стадии ускоренного охлаждения и в начале изотермической выдержки вместо структуры, содержащей феррит и перлит, получается

5 структура, содержащая большое количество мягкого феррита с ярко выраженной полосчатой ориентацией, а также возможно образование бейнита, что ухудшает чистоту обрабатываемой поверхности и стружкообразование

при резании и ведет к повышенному износу режущего инструмента. При ускоренном охлаждении, со скоростью мень ;шей, чем 20 С/мин, практически у всех поковок получается структура,

5 содержащая перлит и большое количество мягкого феррита с ярко выраженной полосчатостью, что ведет к ухудшению чистоты обработки и повышению сил и температур резания.

л Не рекомендуется увеличивать скорость ускоренного охлаждения свыше 40 С/мин, так как сильно увеличивается разница в температуре поковок перед изотермической выдержкой, что также ве- . дет к нестабильности микроструктуры,

а в итоге скажется на обрабатываемости резанием.

Предлагаемый способ термической обработки заготовок из легированных сталей обеспечивает возможность получения одинаковых оптимальных микроструктур у однотипных поковок, что особенно важно при обработке резанием на автоматических линиях. Получается структура, состоящая из равномерно распределенного феррита и перлита с минимальной полосчатостью не более 1-2 баллов. В результате улучшается чистота обрабатываемой поверхности на один класс, стружкообразование и увеличивается стойкость режущего инструмента на 20-100% (зависит от характера технологической операции) . Это объясняется тем, что температуры формирования структур при распаде переохлажденного аустенита более стабильно одинаковы и близки к оптимальным из-за уменьшения разности температур заготовок до и после ускоренного охлахсдения.

Формула изобретения

Способ изотермического отжига заготовок из легированный сталей, включающий аустенитизацию, охлаждение до температуры перлитного превргидёния, вьздерж у при этой температуре и последующее: :й лажденйе, о т л и ч а ю щ и и с я тем, что, с целью повышения стабильности микроструктуры при сохранении механических свойств, охлаждение до температуры перлитного

превращения проводят в два этапа: сначала ведут охлаждение со скоростью 1::5 С/мчн до температуры, на iO-50°C выше ТОЧКИ АР, а затем со скоростью 20-400с/мин.

Источники информации, принятые во внимание при экспертизе

1, Технологйя.автомобилестроения, 3, 1976, с.1-5.

2.Д-р Вюнич. Технология изотермического отжига. Доклад. Фирма ФРГ,

материалы симпозиума, М., ЗИЛ. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 2012 |

|

RU2532874C2 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ термической обработки заготовок | 1988 |

|

SU1534067A1 |

| Способ отжига стальных заготовок | 1979 |

|

SU825653A1 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| Способ термической обработки поковок | 1979 |

|

SU885295A1 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU996476A1 |

| Способ деформационно-термической обработки стали | 1990 |

|

SU1752790A1 |

Авторы

Даты

1980-11-15—Публикация

1978-06-22—Подача