(54) СПОСОБ ОТЖИГА СТАЛЬНЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки поковок | 1979 |

|

SU885295A1 |

| Способ изотермического отжига заготовок из легированных сталей | 1978 |

|

SU779412A1 |

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| Способ термической обработки заготовок | 1982 |

|

SU1068508A1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 2012 |

|

RU2532874C2 |

| Способ термической обработки проката из низкоуглеродистой стали | 1977 |

|

SU730828A1 |

| Способ термической обработки поковок из цементуемых сталей | 1977 |

|

SU603677A1 |

I

Изобретение относится к термической обработке, в частности к обработке заготовок из срёднелегированных цементуемых сталей перед их обработкой резанием.

Известен способ термической обработки поковок из цементуемых срёднелегированных сталей, имеющих минимальное время завершения перлитного превращения от 20-30 мин до 4-6 ч (изотермический отжиг).

Способ заключается В аустенизации при температуре на 30-150®С выше точки А.у ускоренном охлаждении со скоростью не менее 20 С/мин до температуры перлитного превращения, выдержке при этой температуре до полного распада переохлажденного аустенита и последующем охлаждении на воздухе до комнатной температуры l.

Этот способ термической обработки не позволяет получить при последующей обработке резанием короткую стружку, что увеличивает расход режущего инструмента, вызьшает его поломки, так как стружка при обработке наматывается на инструмент. В итоге это ведет к остановкам автоматических линий, снижая их производительность.

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ термической обработки, включающий аустенизацию,охлаждение до температуры перлитного превращения, изотермическую выдержку при этой температуре и последующее охлаждение до комнатной температуры. С момента полного завершения образования аустенита охлаждение до температуры перлитного превращения проводят в два этапа. Сначала ведут медленное охлаждение 1-5 С/мин до уровня температур, на 10-50 С лежащего вьппе точки А.-, после чего заготовки охлаждают со скоростью 20-40°С/мин pj.

- В сравнении с изотермическим отжигом данный способ позволяет более стабильно получать заданные микроструктуры, однако он тоже не обеспечивает получения наиболее короткой стружки при обработке -заготовки резанием.

Цель изобретения - улучшение стружкообразования при обработке резанием заготовок из цементуемых среднелегированных сталей, а следовательно, увеличение стойкости режущего инструмента и в итоге повышение производительности автоматических линий.

Поставленная цель достигается тем, что согласно способу отжига стальных заготовок охлаждение со скоростью 1-5 С/мин производят до температзфы на 30-60°С ниже точки АС.

Охлаждение со скоростью 1-5 С/мин до температуры на 30-60 С ниже точки Aci обеспечивает выделение 50-80% полиэдрического феррита.

По сравнению с известным способом выделяющийся феррит находится в непосредственном контакте с аустенитом при более высоких температурах и более длительное время, вследствие чего диффузионные процессы перераспределения никеля и кремния между ферритом и аустенитом протекают более полно и вьщелившийся феррит менее пластичен, более рекристаллизован и имеет меньшую микротвердость.

При скорости охлаждения менее 1 С/мин продолжительность термической обработки неоправданно возрастает, а при скорости охлаждения более 5®С/ми возрастает неравномерность охлаждения заготовок, что ведет к увеличению нестабильности получения микроструктур.

Достигаемое улучшение стружкообразования при резании заготовок объясняется охрупчивающим действием феррита, образовавшегося на первой стадии охлаждения, а также наличием минимального количества феррита (5-20%) и максимального количества перлита, образо вавшихся на втором этапе охлаждения и в процессе изотермической выдержки.

Требуемое количество феррита (5-20 и перлита, образовавшихся после первого этапа охлаждения, достигается вследствие более высоких скоростей охлаждения на втором этапе (20-40 С/мин а вследствие одинаковости химическик составов квазиэвтектоида, темпратуры изотермической выдержки и остаточного аустенита, имеющегося в начале второго этапа.

Способ осуществляют следующим образом.

Производят нагрев заготовок (поковок шестерен, валов раздаточной коробки, кареток синхронизаторов и .д.) из среднелигированных цементуемых стапей до температуры, лежащей выше точки Ag (800-950 с), затем выдерживают при этой температуре до завершения аустенизации. После этого охлаждают до температуры, лежащей на 30-60 С ниже точки скоростью 1-5 С/мин. Затем охлаждают со скоростью 20-60®С/мин до температуры (бОО-ббО С) изотермической выдержки, вьщерживают при зтой температуре до полного распада переохлажденного аустенита и охлаждают на воздухе до комнатной температуры.

Пример. Термической обработке подвергают образцы из стали 20ХН2М. Для зтой стали Aci,810°C, а Ас 72СРс Температура перлитного превращения составляет 640®С, а время завершения перлитного превращения 3 ч. Обработке подвергают образцы-прутки (ф 36мм и ). Обработку проводят в двух лабораторных камерных печах.

Образцы нагревают до 900 С и вьщерживают при этой температуре 1 ч, затем их охлаждают до 680-6 со скоростью 1-5с/мин, после чего со скоростью 20-6(/С/мин охлаждают до 630-640 С, выдерживают 3 ч, после чего охлаждают на воздухе до комнатной температуры.

Опробовано пять конкретных режимов термической обработки (известный 1, предлагаемый 2 и 3, а 4-6 выходят за границы предлагаемых пределов).

Режим 2 признан оптимальным.

Дня получения сравнительных данных проводят обработку таких же образцов известным способом: нагрев до температуры 900 С с выдержкой 1 ч, охлаждение до 780-790°С со скоростью 3°С/мин, а затем до 630-640°С со скоростью 29- С/мин. При 640°С образцы вьщерживают 3ч, после чего охлаждают на воздухе до комнатной температуры.

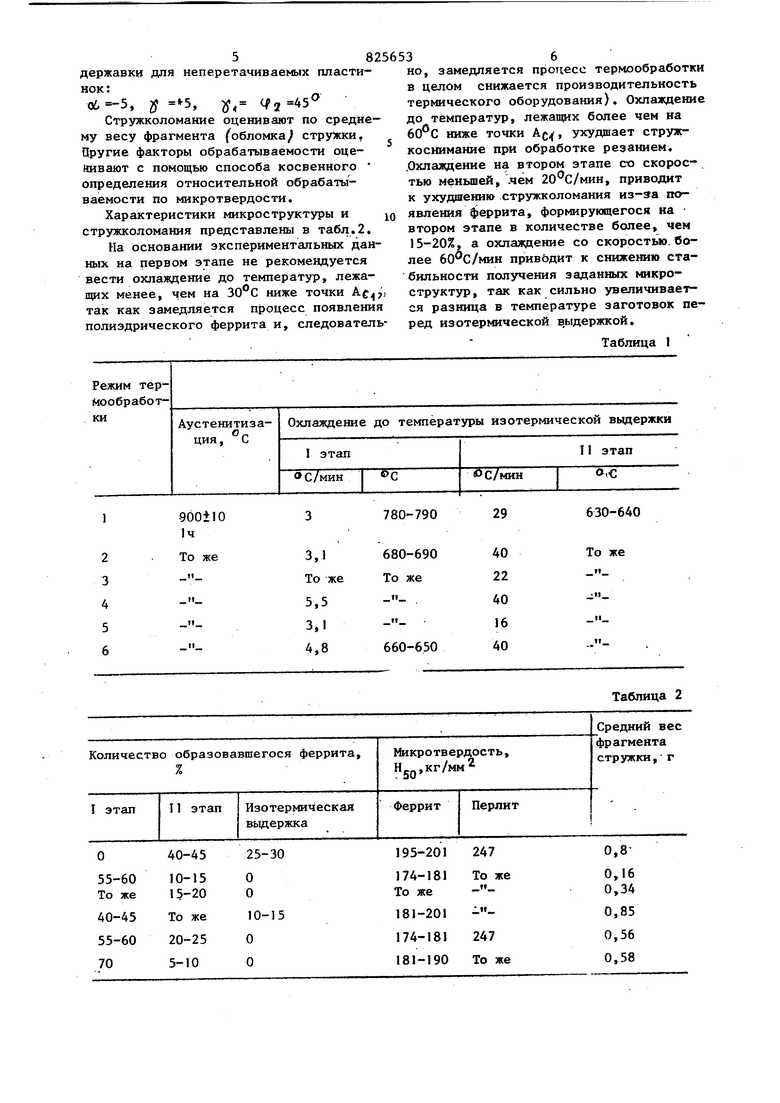

Режимы термической обработки представлены в табл.1.

Дня оценки стружкообразования (стружколомание) после проведенной термической обработки проведена обработка образцов продольным резанием при ,4 м/мин, SQ 0,2 мм/об и мм. Материал режущего инструмента - сплав Т5К10. Характеристика

державки для неперетачиваемых пластинок:06 -5, г -S, «

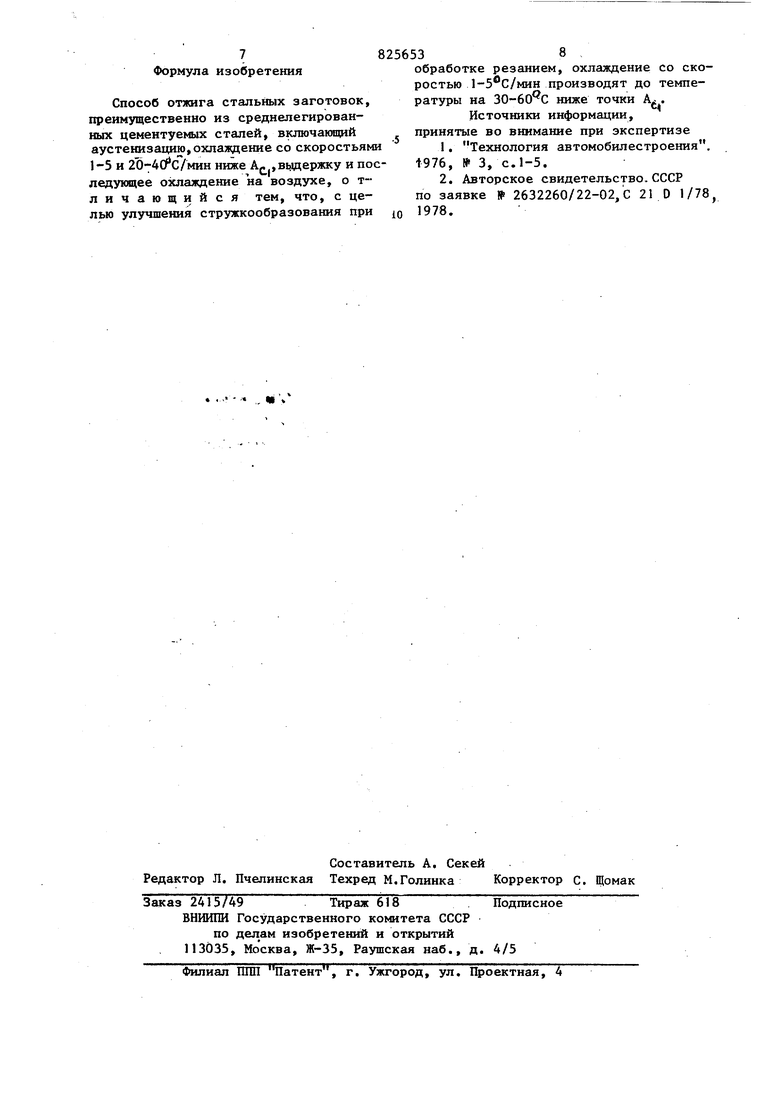

Стружколомание оценивают по среднему весу фрагмента обломка стружки, Пругие факторы обрабатываемости оцейивают с помощью способа косвенного определения относительной обрабатываемости по микротвердости.

Характеристики микроструктуры и стружколомания представлены в табл.2.

На основании экспериментальных данных на первом этапе не рекомендуется вести охлаждение до температур, лежащих менее, чем на ниже точки , так как замедляется процесс появления полиэдрического феррита и, следователь40-45

25-30

но, замедляется продесс термообработк в целом снижается производительность термического оборудования). Охлаждени до температур, лежащих более чем на 60 С ниже точки Ag, ухудшает стружкоснимание при обработке резанием. .Охлаждение на втором этапе со скоростью меньшей, .чем 20 с/мин, приводит к ухудшению стружколомания из-за появления феррита, формирующегося на втором этапе в количестве более, чем 15-20%, а охлаядение со скоростью, более 60 С/мин приводит к снижению стабильности получения заданных микроструктур, так как сильно увеличивается разница в температуре заготовок перед изотермической в.ыдержкой.

Таблица 1

Таблица 2

247

0,80,16 0,34

0,85 0,56 0,58

Формула изобретения

Способ отжига стальных заготовок, преимущественно из среднелегированных цементуемых сталей, включающий аустениза1щю,охлазвдение со скоростьями 1-5 и 20-4(J C/MHH ниже А., ввдержку и последующее озслаждение на воздухе, о тличающийся тем, что, с целью улучшения стружкообразования при

обработке резанием, охлаждение со скоростью 1-5с/мин производят до температуры на 30-бО С ниже точки А.

Источники информации, принятые во внимание при экспертизе

по заявке № 2632260/22-02, С 21 D 1/78 1978.

Авторы

Даты

1981-04-30—Публикация

1979-02-16—Подача