1

Изобретение относится к способам термической обработки металлов или сплавов.

Известен способ термической обработки, который включает два и более (до пяти) циклов аустениза-. ции в интервале температур ,, охлаждение до температуры,лежащей ниже точки 30 100°С,выдержку до полного распада переохлажденного аустенита. По окончании циклов термической обработки производят охлаждение с печью LI.

Однако этот способ не обеспечивает удовлетворительную обрабатываемость заготовок при холодной объемной штамповке из-за недостаточной сфероидизации цементита и соответственно низкой пластичности участков пластинчатого перлита.

Известен также способ сфероидизирующей обработки стали, который включает закалку, сфероидизирующий отжиг и охлаждение. Сфероидизирующий отжиг включает аустенитизацию при температуре выше точки АС на 10-40°С, гатем подстуживание до температуры на 30-80°С ниже точки АС,-,, выдержку при э.той температуре до полного распада

переохлажденного аустенита с последующим охлаждением на воздухе С2.

Однако этот способ также не обеспечивает требуемого минимального сопротивления деформации при холодной штамповке сталей.

Цель изобретения - угеныиение сопротивления деформации при холодной штамповке.

Поставленная цель достигается тем, что после Завершения сфероидизирующего отжига перед охлаждением проводят нагрев до температуры, лежащей в интервале ниже точки и выше точки 20°С, затем подстуживают до температуры менее А на Ю-ЗО С, вьщерживают при этой температуре до распада переохлажденного аустенита на 30-50%, затем внов подстуживают до температуры, лежащей точки AC-V на 40-60 0 и выдерживают при ней до завершения распада переохлахаденного аустенита.

Способ Осуществляется следующим образом.

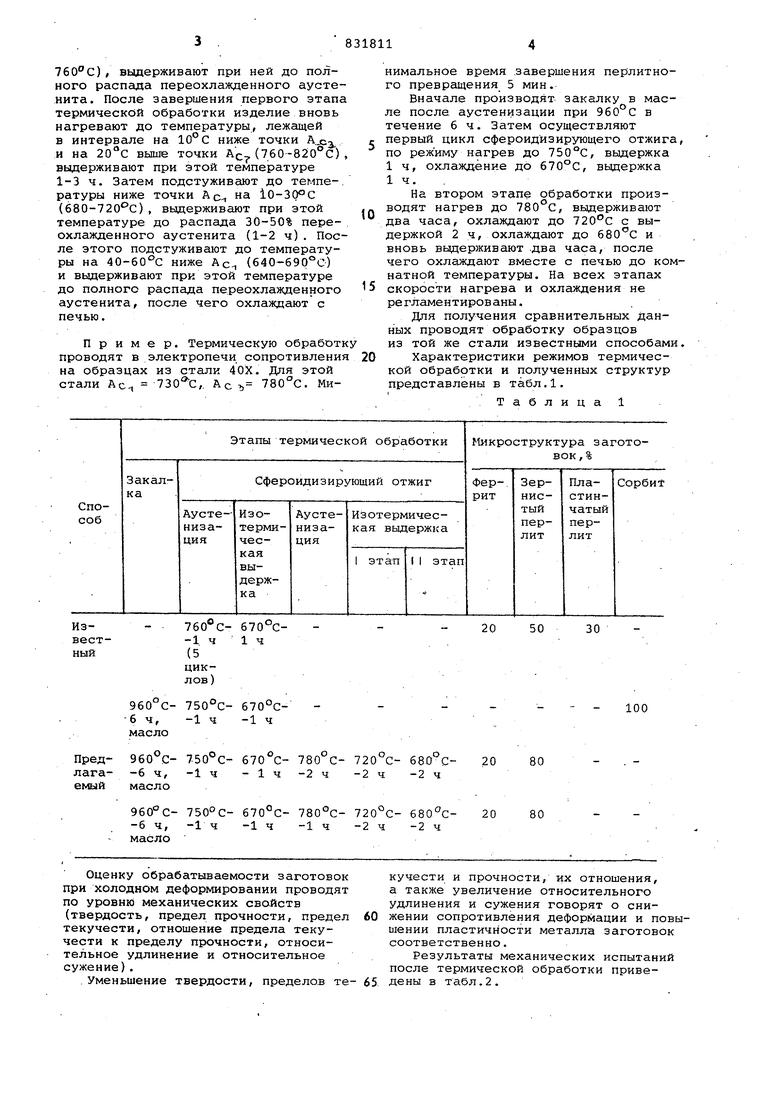

Производят закалку с температуры выше . 100-200 С, после этого проводят сфёроидизирующиП отжиг, а именно заготовку нагревают до температуры на выше АС-, (72076О С)I вьщерживают при ней до полного распада переохлажденного аустенита. После завершения первого этапа термической обработки изделие вновь нагревают до температуры, лежащей в интервале на ниже точки . и на 20°С выше точки АС (760-820°С) выдерживают при этой температуре 1-3 ч. Затем подстуживают до температуры ниже точки AC-I 10-30°С (680-720 0) , выдерживают при этой температуре до распада 30-50% переохлажденного аустенита (1-2 ч). Пос ле этого подстуживают до температуры на 40-бОС ниже АС (640-690°С) и вьщерживают при этой температуре до полного распада переохлажденного аустенита, после чего охлаждают с печью. Пример. Термическую обработ проводят в электропечи сопротивлени на образцах из стали 40Х. Для этой стали АС-, ,. Асг, 780°С. Минимальное время .завершения перлитного превращения 5 мин. Вначале производят закалку в масле после аустенизации при в течение 6 ч. Затем осуществляют первый цикл сфероидизирующего отжига, по режиму нагрев до 750°С, выдержка 1 ч, охлаждение до 670°С, вьщержка 1ч.. На втором этапе обработки производят нагрев до 780°С, выдерживают два часа, охлаждают до 720°С с выдержкой 2 ч, охлаждают до и вновь вьщерживают .два часа, после чего охлаждают вместе с печью до комнатной температуры. На всех этапах скорости нагрева и охлаждения не регламентированы. Для получения сравнительных данных проводят обработку образцов из той же стали известными способами. Характеристики режимов термической обработки и полученных структур представлены в табл.1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 2012 |

|

RU2532874C2 |

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДКАТА | 1992 |

|

RU2032750C1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| Способ изотермического отжига заготовок из легированных сталей | 1978 |

|

SU779412A1 |

| Способ отжига стальных заготовок | 1979 |

|

SU825653A1 |

| Способ термической обработки заготовок | 1981 |

|

SU988881A1 |

960°С- 750°С-670°С- - - -6 ч, -1 ч-1 ч масло

750°С-670°С- 780°С- 720°С- 680°С-б ч, -1 ч-1ч -1ч -2ч -2ч масло

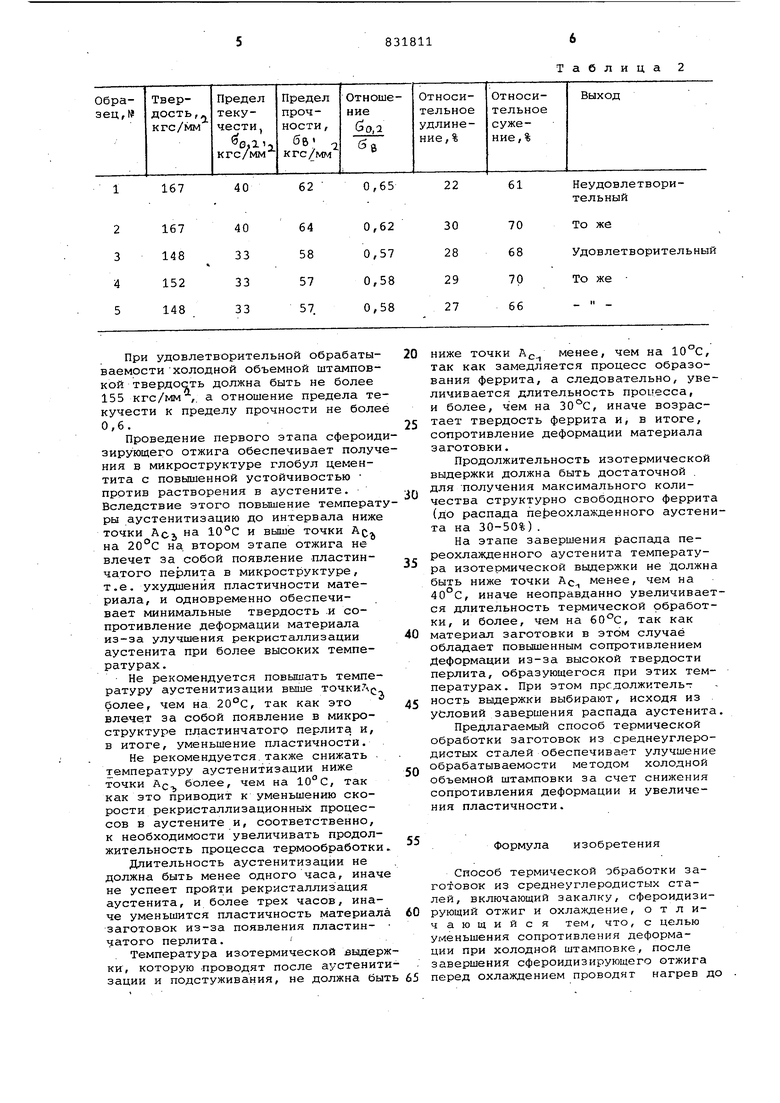

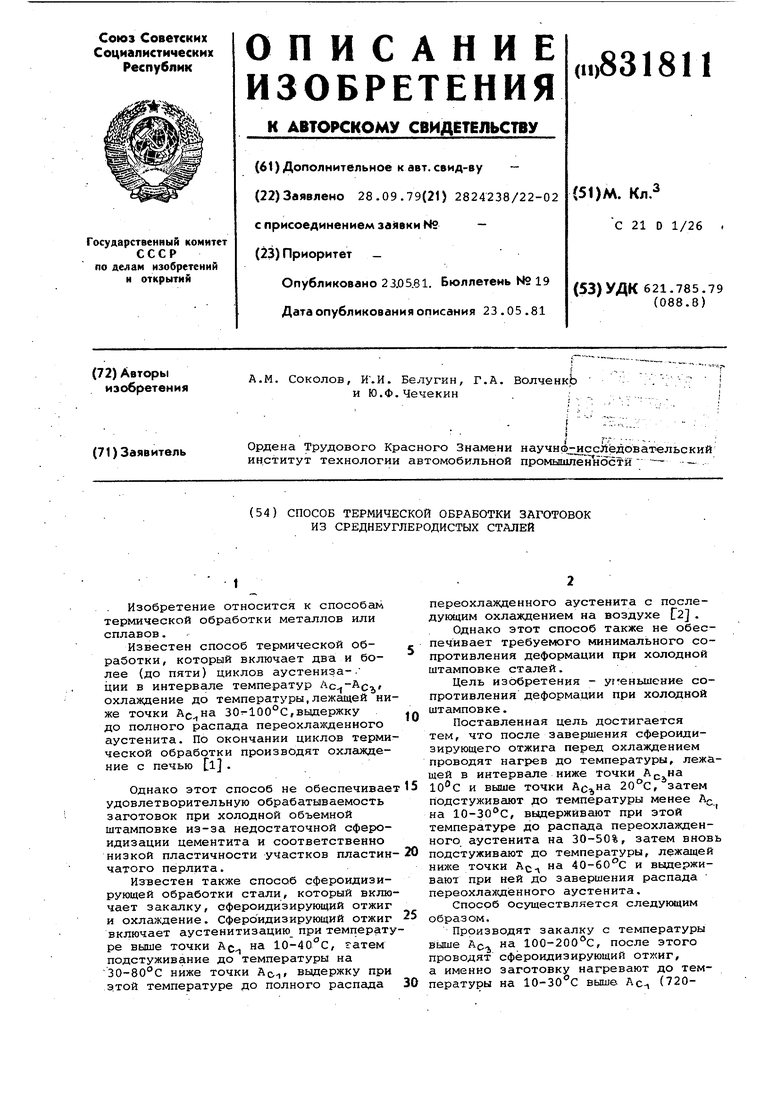

Оценку обрабатываемости заготовок при холодном деформировании проводят по уровню механических свойств (твердость, предел прочности, предел текучести, отношение предела текучести к пределу прочности, относительное удлинение и относительное сужение).

.Уменьшение твердости, пределов те100

80

20

80

20

кучести и прочности, их отношения, а также увеличение относительного удлинения и сужения говорят о снижении сопротивления деформации и повышении пластичности металла заготовок соответственно.

Результаты механических испытаний после термической обработки приведены в табл.2. 167 40 62 0,65 22 При удовлетворительной обрабатываемости ХОЛОДНОЙ объемной штамповкой твердость должна быть не более 155 кгс/мм ,. а отношение предела те кучести к пределу прочности не боле 0,6. Проведение первого этапа сфероид зирующего отжига обеспечивает получ ния в микроструктуре глобул цементита с повышенной устойчивостью против растворения в аустените. Вследствие этого повышение температ ры аустенитиэацию до интервала ниже точки AC,J на 10°С и выше точки А(« на 20°С на. втором этапе отжига не влечет за собой появление пластинчатого перлита в микроструктуре, т.е. ухудшения пластичности материала, и одновременно обеспечивает минимальные твердость и сопротивление деформации материала из-за улучшения рекристаллизации аустенита при более высоких температурах. Не рекомендуется повышать температуру аустенитизации ввпце точкиА ; более, чем на 20°С, так как это влечет за собой появление в микроструктуре пластинчатого перлита и, в итоге, уменьшение пластичности. Не рекомендуется также снижать , температуру аустенитизации ниже точки более, чем на 10°С, так как это приводит к уменьшению скорости рекристаллизационных процессов в аустените и, соответственно, к необходимости увеличивать продолжительность процесса термообработки Длительность аустенитизации не должна быть менее одного часа, инач не успеет пройти рекристаллизация аустенита, и более трех часов, иначе уменьшится пластичность материал заготовок из-за появления пластинчатого перлита. Температура изотермической выдер ки, которую -проводят после аустенит зации и подстуживания, не должна бы

Таблица 2 61 Неудовлетворительныйменее, чем на 10°С, ниже точки А, так как замедляется процесс образования феррита, а следовательно, увеличивается длительность процесса, и более, чем на 30°С, иначе возрастает твердость феррита и, в итоге, сопротивление деформации материала заготовки. Продолжительность изотермической выдержки должна быть достаточной , для получения максимального количества структурно свободного феррита (до распада пе еохлажденного аустенита на 30-50%). На этапе завершения распада переохлажденного аустенита температура изотермической выдержки не должна быть ниже точки АС менее, чем на 40°С, иначе неоправданно увеличивается длительность термической обработки, и более, чем на бО-с, так как материал заготовки в этом случае обладает повышенным сопротивлением Деформации из-за высокой твердости перлита, образующегося при этих температурах. При этом прсдолжительность выдержки выбирают, исходя из условий завершения распада аустенита. Предлагаемый способ термической обработки заготовок из среднеуглеродистых сталей обеспечивает улучшение обрабатываемости методом холодной объемной штамповки за счет снижения сопротивления деформации и увеличения пластичности. Формула изобретения Способ термической обработки заготовок из среднеуглеродистых сталей, включающий закалку, сфероидизирующий отжиг и охлаждение, отличающийся тем, что, с целью уменьшения сопротивления деформации при холодной штамповке, после завершения сфероидизирующего отжига перед охлаждением проводят нагрев до 7 . 83181 температуры, лежащей в интервале ниже Ac-t, на 10°С и вьаае АС на , затем охлаждают до температуры ниже АС на с вьадержкой при этой температуре до частичного распада переохлажденного аустенита, затемс охлаждают до температуры ниже на 40-60 С и выдерживают до полного распада переохлажденного аустенита. 18 Источники информации, принятые во внимание при экспертизе 1. Вестник машиностроения, 1967, № 1, с. 54-57. 2. Металловедение и термическая обработка металла, 1975, W 3, с.2731.

Авторы

Даты

1981-05-23—Публикация

1979-09-28—Подача